LLANTA DE COMPOSITE.

Una llanta de composite (10), que comprende:

una red de llanta (32);

al menos dos paredes laterales (30a, 30b) entre las que se sitúa la red de llanta (10);

al menos dos extremos en forma de gancho (31a, 31b) que se extienden desde al menos dos paredes laterales (30a, 30b), donde la llanta de composite (10) comprende varias capas (13a - 13d), que se caracterizan por que:

las capas (13a - 13d) están superpuestas a diferentes ángulos de intersección (Ángulo B - Ángulo E)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US00/42246.

Solicitante: LEW, PAUL

STEINKE, RICHARD A.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: BUILDING U-106, 6875 SPEEDWAY BOULEVARD,LAS VEGAS, NV 89115.

Inventor/es: LEW,PAUL, STEINKE,RICHARD A.

Fecha de Publicación: .

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C70/34B

- B60B21/06B

Clasificación PCT:

- B60B21/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60B RUEDAS DE VEHICULOS (fabricación de ruedas o de sus partes por laminado B21H 1/00, por forjado, martillado o prensado B21K 1/28 ); RUEDAS PEQUEÑAS PIVOTANTES; EJES PARA RUEDAS; MEJORA EN LA ADHERENCIA DE RUEDAS. › Llantas (no metálicas B60B 5/00; de gran elasticidad B60B 9/00; concebidas para recibir más de un neumático B60B 11/04; rueda única de llanta múltiple B60B 11/06; hechas de varias partes B60B 25/00; neumáticos metálicos B60C).

- B60B3/10 B60B […] › B60B 3/00 Ruedas macizas, es decir, ruedas en forma de disco que soportan la carga (no metálicos B60B 5/00; embellecedores de ruedas B60B 7/00). › perforadas para simular ruedas de radio.

- B60B5/02 B60B […] › B60B 5/00 Ruedas, radios, discos, llantas, cubos, entera o parcialmente hechos de materiales no metálicos (embellecedores de ruedas B60B 7/00; ruedas de gran elasticidad B60B 9/00). › de materiales sintéticos.

Clasificación antigua:

- B60B21/00 B60B […] › Llantas (no metálicas B60B 5/00; de gran elasticidad B60B 9/00; concebidas para recibir más de un neumático B60B 11/04; rueda única de llanta múltiple B60B 11/06; hechas de varias partes B60B 25/00; neumáticos metálicos B60C).

- B60B3/10 B60B 3/00 […] › perforadas para simular ruedas de radio.

- B60B5/02 B60B 5/00 […] › de materiales sintéticos.

Fragmento de la descripción:

Llanta de composite.

Antecedentes de la invención

La presente invención se refiere a llantas de composite para bicicleta y otras llantas similares en las que se aplican varias capas de fibra impregnada en resina con ángulos de intersección concretos sobre un mandril para formar un laminado, al que se le aplica calor y presión en un proceso de moldeo con el fin de curarlo en forma de llanta de tipo "hook bead" que tiene ganchos que miran hacia el interior para fijarse en los surcos de las paredes laterales del neumático.

Tradicionalmente, las llantas se han construido utilizando procedimientos muy antiguos de estampado de metal, normalmente acero o aluminio, y, aunque tales llantas son de uso común, poseen varias características no deseables. Las llantas de acero se corroen y las llantas de aluminio son propensas a abollarse y deformarse. Además, ambos tipos de llanta suelen ofrecer únicamente el color plata como opción de acabado. Asimismo, para este tipo de procesos de estampado en el aluminio es preciso enrollar, doblar, estampar y agujerear el metal, lo que a menudo provoca microfracturas y zonas debilitadas que, a su vez, deben reforzarse mucho para que sean lo suficientemente resistentes para aguantar la vida útil que se espera de la llanta. En el caso de las llantas de acero, aunque provocan poco daño al metal, los procesos de estampado son muy costosos y requieren maquinaria de fabricación pesada con cuantiosos requisitos de mantenimiento. En la práctica, la industria ha reconocido que una llanta de acero, debido a su peso excesivo, su apariencia poco atractiva y su tendencia a la corrosión, no es un artículo popular entre los consumidores. Por ejemplo, en Norteamérica y Europa Occidental, los fabricantes de llantas de acero se han visto obligados a trabajar con márgenes de beneficio muy bajos.

En la actualidad, las llantas construidas con fibra de vidrio, de carbono y de grafito, si bien son atractivas para los consumidores, suelen resultar extremadamente caras para el aficionado medio a la bicicleta. Un ejemplo de llanta de composite de alta calidad cuya construcción requiere mucho trabajo y, por ello, debe venderse a un precio alto se muestra en la patente estadounidense 6.398.313, "Two Component Composite Bicycle Rim" (Llanta para bicicleta de composite de dos componentes), tramitada el 12 de abril de 2000 por uno de los presentes inventores.

Otros ejemplos de estado de la técnica incluyen la Solicitud de patente británica GB 2.252.275, que constituye el antecedente más próximo según el preámbulo de la solicitud 1, en la que se presenta una llanta, fabricada en composite, para bicicletas, que se compone de al menos dos estructuras de sección cuadrada adyacentes que presentan una pared común y cada una está constituida por una base de un material de estructura celular y por un recubrimiento de carácter rígido, a base de composites textiles de fibras sintéticas impregnadas y polimerizadas que envuelven firmemente la base a la cual que recubren. Una de las estructuras de sección cuadrada constituye un cuerpo de llanta, mientras que la otra define una sección periférica externa de la llanta prevista para encajar un neumático. La estructura celular puede ser una espuma de celda cerrada. El recubrimiento pueden estar formado por fibras de vidrio y de carbono impregnadas con una resina termoendurecible.

NL 7.906.928 presenta una tira de refuerzo de acero inoxidable encajada en un cuerpo de poliamida de fibra de vidrio reforzada que forma la llanta de una rueda de bicicleta. El perfil sintético puede estar en dos partes que se unen formando una unidad. Las hendiduras contienen una tira de acero con extremos curvados que mantiene unidas las dos mitades y la junta circunferencial central se hace mediante soldadura ultrasónica. Se perforan agujeros avellanados para las tuercas del radio.

FR 2.702.707 muestra una llanta fabricada en composite para una rueda de bicicleta, que tiene una tira de sujeción que consta de un cordón de fibras sintéticas unidas entre sí y al cuerpo por una resina polimerizada, un cuerpo de llanta que comprende, a partir de, como mínimo, una sección interna, una base de espuma estructural, agujeros para el paso de los radios a través del cuerpo y la tira, y orificios, con una anchura máxima similar al diámetro de la cabeza de las tuercas de los radios, que van desde el perímetro externo a través de la base hasta la tira.

La patente norteamericana 5.540.485 presenta una rueda de bicicleta con radios y llanta de composite de fibra y resina, con radios opuestos que salen de un eje central y están entrelazados de manera continua por dicho eje central.

La presente invención también proporciona una llanta de composite que está, sin embargo, formada como una llanta de bicicleta más universal y menos costosa, a base de materiales de bajo coste, preferiblemente fibra de vidrio, y que utiliza para su fabricación aparatos y métodos que son más eficientes y requieren menos trabajo. La llanta de esta invención es, por lo tanto, tan resistente como una llanta de acero y tan ligera como una llanta de aluminio de similares características, puede presentar un atractivo acabado, es menos costosa y, por consiguiente, tiene mayor atractivo comercial que las llantas de acero o de aluminio.

Hasta ahora los inventores no tenían constancia de una llanta de composite como la de la invención para montar neumáticos con surcos continuos de montaje en la pared lateral.

Resumen de la invención

De acuerdo con la presente invención, se proporciona una llanta de composite según lo descrito en la demanda 1 que se adjunta.

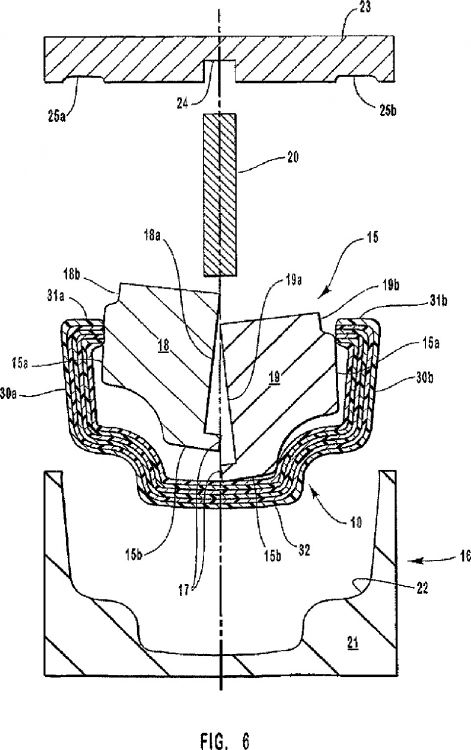

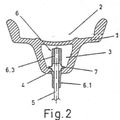

Una llanta de composite para bicicleta, o llanta similar, se había construido hasta ahora generalmente en secciones de capas unidireccionales de fibra que se superponen sobre un mandril, formando un laminado que luego se cura bajo calor y presión, y estas secciones se acaban, se montan y se fijan por juntas, formando una llanta continua. La invención, en una sola operación, forma una llanta de composite continua y sin alabeo de tipo "hooked-bead" con paredes laterales cuyos extremos superiores tienen forma de ganchos que apuntan al interior y que sirven para encajar en los surcos de la pared lateral del neumático moldeado, para montar el neumático sobre la llanta. La llanta es preferiblemente un laminado construido mediante la superposición de capas de fibra de vidrio impregnada o recubierta de resina sobre un mandril circular cuya anchura se pueda reducir para pasar entre los extremos en forma de gancho del lateral de la llanta. El mandril, como se muestra, posee secciones centrales móviles o desmontables que, al ser retiradas, acortan la distancia a través del mandril para que, una vez que el laminado haya curado, se pueda retirar de entre los extremos en forma de gancho de la pared lateral de la llanta. A continuación se da forma a los extremos en forma de gancho, con una fresadora, por ejemplo, para que se extiendan hacia el interior a una determinada distancia desde la pared lateral interna de la llanta y se enganchen en los surcos de la pared lateral del neumático.

Para formar la llanta de la invención, se superponen secuencialmente capas de fibra de vidrio direccionales impregnadas o recubiertas de resina de epoxy formando un laminado, colocándolas de forma que las fibras de las capas superpuestas tengan diferentes ángulos de intersección, con el fin de obtener una pila en la que los ángulos de intersección de las fibras de cada capa hayan sido colocados teniendo en cuenta el ángulo anterior. Con esta disposición, se forma una estructura laminada que tiene una arquitectura equilibrada y entrelazada, que proporciona una llanta acabada que está libre de tensión residual, sin zonas débiles y es dimensionalmente estable y sin alabeo. En la práctica, se superpone sobre un mandril una pila de veinticuatro (24) capas de fibra de vidrio diferenciadas, impregnadas en resina, cada una de un grosor de entre 0,071 y 0,086 cm (entre veintiocho (28) y treinta y cuatro (34) milésimas (1000) de pulgada), para que cure formando la llanta. Las veinticuatro (24) capas se agrupan en seis (6) grupos idénticos de cuatro (4) capas cada uno, organizadas para cruzarse en los ángulos de intersección del diseño y se repiten en cada uno de los seis (6) grupos idénticos. La primera capa de un grupo es preferiblemente paralela a la circunferencia del molde y la última es preferiblemente perpendicular a una tangente a la circunferencia del molde, con las fibras de las dos (2) capas centrales con ángulos de intersección...

Reivindicaciones:

1. Una llanta de composite (10), que comprende:

una red de llanta (32);

al menos dos paredes laterales (30a, 30b) entre las que se sitúa la red de llanta (10);

al menos dos extremos en forma de gancho (31a, 31b) que se extienden desde al menos dos paredes laterales (30a, 30b), donde la llanta de composite (10) comprende varias capas (13a - 13d), que se caracterizan por que:

las capas (13a - 13d) están superpuestas a diferentes ángulos de intersección (Ángulo B - Ángulo E).

2. Una llanta (10) de composite según la reivindicación 1, en la que las capas (13a - 13d) están hechas de fibra impregnada en resina que se superponen unas sobre otras con ángulos de intersección desde cero grados (Ángulo B) a noventa grados (Ángulo E).

3. Una llanta (10) de composite según la reivindicación 2, en la que:

la llanta (10) se forma mediante la superposición de grupos sucesivos de cuatro capas (13a - 13d) cada una de material de fibra de vidrio recubierto de resina como laminado sobre un mandril (15) cuya anchura puede reducirse para permitirle, después del curado, pasar entre al menos los dos extremos en forma de gancho (31a, 31b);

las fibras de una primera capa (13a) de las cuatro capas (13a - 13d) de fibra de vidrio se colocan sobre el mandril (15) en un ángulo de aproximadamente cero grados (Ángulo B) respecto a un eje vertical (Eje A) y paralelas a la circunferencia del molde (16);

las fibras de una segunda capa (13b) de las cuatro capas (13a - 13d) de fibra de vidrio se colocan sobre la primera capa (13a) en un ángulo de menos treinta y ocho grados (Ángulo D), más menos cinco grados, respecto al eje vertical (Eje A); y

las fibras de una cuarta capa (13d) de las cuatro capas (13a - 13d) de fibra de vidrio se colocan sobre la tercera capa (13c) en un ángulo de noventa grados (Ángulo E) respecto al eje vertical (Eje A) y son perpendiculares a una tangente a la circunferencia de dicho molde.

4. Una llanta (10) de composite según la reivindicación 1, en la que la llanta (10) de composite comprende varias capas (13a - 13d) impregnadas con un termoendurecedor.

5. Una llanta (10) de composite según la reivindicación 1, en la que al menos una capa (13a - 13d) está impregnada con resina.

6. Una llanta (10) de composite según la reivindicación 1, en la que al menos dos extremos en forma de gancho (31a, 31b) están formados mediante el doblado de al menos una capa (13a - 13d) sobre un mandril (15).

7. Una llanta (10) de composite según la reivindicación 1, en la que al menos dos extremos en forma de gancho (31a, 31b) están formados mediante el doblado e inserción de al menos una capa (13a - 13d) en un surco (18b, 19b) definido en un mandril (15).

8. Una llanta (10) de composite según la reivindicación 1, en la que la red de llanta (32) tiene la capacidad de albergar varios radios.

9. Una llanta (10) de composite según la reivindicación 1, en la que la red de llanta (32) define varios orificios (33).

10. Una llanta (10) de composite según la reivindicación 1, en la que se perforan varios orificios (33).

11. Una llanta (10) de composite según la reivindicación 1, en la que la red de llanta (32) tiene la capacidad de albergar varios radios, que están insertados en un buje.

12. Una llanta (10) de composite según la reivindicación 1, en la que la llanta (10) de composite comprende un termoendurecedor.

13. Una llanta (10) de composite según la reivindicación 1, en la que al menos dos extremos en forma de gancho (31a, 31b) están formados al menos en parte mediante mecanizado.

14. Una llanta (10) de composite según la reivindicación 1, en la que al menos dos extremos en forma de gancho (31a, 31b) están formados en un molde (16).

15. Una llanta (10) de composite según la reivindicación 1, en la que la llanta (10) comprende una fibra direccional.

16. Una llanta (10) de composite según la reivindicación 1 que también comprende un recubrimiento de polímero (35).

17. Una llanta (10) de composite según la reivindicación 1 que también comprende fibra de carbono.

18. Una llanta (10) de composite según la reivindicación 1 que también comprende fibra de vidrio.

19. Una llanta (10) de composite según la reivindicación 1 que también comprende fibra de grafito.

20. Una llanta (10) de composite según la reivindicación 1, en la que el ángulo de intersección (Ángulo C) es menor de noventa grados.

21. Una llanta (10) de composite según la reivindicación 1, en la que el ángulo de intersección (Ángulo D) es mayor de noventa grados.

22. Una llanta (10) de composite según la reivindicación 1, en la que el ángulo de intersección (Ángulo E) es de noventa grados.

23. Una llanta (10) de composite según la reivindicación 1, en la que las capas (13a - 13d) están superpuestas con diferentes ángulos de intersección (Ángulo B - Ángulo E) para formar una llanta continua.

24. Un método para formar una llanta (10) de composite, que consiste en:

superponer secuencialmente varias capas (13a - 13d) sobre un mandril (15) para formar un laminado con las capas (13a - 13d) que se superponen con diferentes ángulos de intersección (Ángulo A - Ángulo E);

curar el laminado en un molde (16) para formar una llanta (10) de composite que consta de una red de llanta (32) y al menos dos paredes laterales (30a, 30b), donde la red de llanta (32) está situada entre al menos las dos paredes laterales (30a, 30b) y al menos dos extremos en forma de gancho (31a, 31b) se extienden desde al menos las dos paredes laterales (30a, 30b); y

retirar la llanta de composite del molde (16) y del mandril (15).

25. El método de la Reivindicación 24, en el que retirar la llanta (10) de composite del mandril (15) supone reducir la sección transversal del mandril para permitir que éste (15) se deslice más allá de los extremos en forma de gancho (31a, 31b).

26. El método de la Reivindicación 24, en el que el molde (16) comprende una base (21) que tiene una cavidad (22) en su interior que reproduce la superficie exterior de una llanta, y el método también comprende:

colocar el laminado y el mandril (15) en el molde (16) para que el mandril (15) aplique presión sobre una superficie interior de capas (13a - 13d) en la cavidad (22) compactando las capas (13a - 13d) entre el molde (16) y el mandril (15).

Patentes similares o relacionadas:

LLANTA DE BICICLETA MOTORIZADA Y MÉTODO DE FABRICACIÓN DE ÉSTA, del 23 de Diciembre de 2011, de KUNSHAN HENRY METAL TECHNOLOGY CO., LTD: Llanta de bicicleta motorizada comprendiendo una estructura de llanta básica fuera de la aleación de aluminio, la cual estructura de llanta básica está cubierta […]

RUEDA DE BICICLETA CON LLANTA PARA UN NEUMÁTICO SIN CÁMARA, del 24 de Agosto de 2011, de RODI - METALÚRGICAS DO EIXO, S.A: Rueda de bicicleta con llanta para un neumático sin cámara, teniendo dicha llanta un perfil con una configuración "U" con una pared de división transversal […]

METODO DE FABRICACION DE UNA RUEDA CON RAYOS DE ALAMBRE Y RUEDA OBTENIDA POR ESE METODO, del 4 de Mayo de 2010, de ALPINA RAGGI S.P.A: Método de fabricación de una rueda con rayos de alambre del tipo que comprende una llanta y un cubo fijados entre sí por medio de una pluralidad […]

METODO DE FABRICACION DE UNA RUEDA CON RAYOS DE ALAMBRE Y RUEDA OBTENIDA POR ESE METODO, del 4 de Mayo de 2010, de ALPINA RAGGI S.P.A: Método de fabricación de una rueda con rayos de alambre del tipo que comprende una llanta y un cubo fijados entre sí por medio de una pluralidad […]

SISTEMA DE SUJECION DE RADIOS EN LLANTAS DE RUEDAS, del 16 de Agosto de 2008, de GAS GAS MOTOR, S.A.: Sistema de sujeción de radios en llantas de ruedas, según el cual la sujeción de cada radio respecto de la llanta de aplicación se realiza mediante un casquillo cilíndrico […]

SISTEMA DE SUJECION DE RADIOS EN LLANTAS DE RUEDAS, del 16 de Agosto de 2008, de GAS GAS MOTOR, S.A.: Sistema de sujeción de radios en llantas de ruedas, según el cual la sujeción de cada radio respecto de la llanta de aplicación se realiza mediante un casquillo cilíndrico […]

MANDRIL FLEXIBLE PARA UN TIRANTE DE MATERIAL COMPUESTO MUY CONTORNEADO Y MÉTODO PARA PRODUCIR EL TIRANTE DE MATERIAL COMPUESTO MUY CONTORNEADO, del 13 de Septiembre de 2011, de THE BOEING COMPANY: Un conjunto para formar un tirante de avión que comprende: un bloque de curación contorneado ; un primer elemento de mandril […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS DE MATERIAL COMPUESTO, del 26 de Mayo de 2011, de AIRBUS ESPAÑA S.L.: Dispositivo y procedimiento para la fabricación de elementos de material compuesto.La invención se refiere a un dispositivo para la fabricación de elementos […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS DE MATERIAL COMPUESTO, del 26 de Mayo de 2011, de AIRBUS ESPAÑA S.L.: Dispositivo y procedimiento para la fabricación de elementos de material compuesto.La invención se refiere a un dispositivo para la fabricación de elementos […]

PROCEDIMIENTO DE MOLDEO CONTINUO DE MATERIAL COMPUESTO QUE PRESENTA UN ESPESOR SELECCIONABLE GRADUAL, del 4 de Abril de 2011, de JAMCO CORPORATION: Procedimiento para moldear de manera continua material compuesto preimpregnado que presenta un espesor en sección gradual, en el que se suministra de manera intermitente […]

PROCEDIMIENTO DE MOLDEO CONTINUO DE MATERIAL COMPUESTO QUE PRESENTA UN ESPESOR SELECCIONABLE GRADUAL, del 4 de Abril de 2011, de JAMCO CORPORATION: Procedimiento para moldear de manera continua material compuesto preimpregnado que presenta un espesor en sección gradual, en el que se suministra de manera intermitente […]

LÁMINAS TERMOPLÁSTICAS LIGERAS QUE INCLUYEN CAPAS EXTERIORES DE REFUERZO, del 28 de Marzo de 2011, de AZDEL, INC.: Una lámina multi-capa reforzada con fibras para componentes estructurales para el interior de vehículos de automoción, comprendiendo dicha lámina multi-capa reforzada […]

LÁMINAS TERMOPLÁSTICAS LIGERAS QUE INCLUYEN CAPAS EXTERIORES DE REFUERZO, del 28 de Marzo de 2011, de AZDEL, INC.: Una lámina multi-capa reforzada con fibras para componentes estructurales para el interior de vehículos de automoción, comprendiendo dicha lámina multi-capa reforzada […]