DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS DE MATERIAL COMPUESTO.

Dispositivo y procedimiento para la fabricación de elementos de material compuesto.

La invención se refiere a un dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto con fibras de refuerzo pre-impregnadas con resinas poliméricas, a partir de laminados (21, 22) encintados y precortados sin polimerizar, comprendiendo dicho dispositivo un cabezal (15) que comprende a su vez un tren de rodillos (17), pudiéndose desplazar dicho cabezal (15) longitudinalmente a lo largo de una bancada fija, de tal forma que, al moverse dicho cabezal (15), el tren de rodillos actúa sobre los laminados (21, 22) sin polimerizar, compactándolos y dándoles forma, conformando así en un solo golpe los laminados (21, 22) con su geometría final, de tal modo que dichos laminados (21, 22) quedan preparados para su integración posterior. La invención se refiere también a un procedimiento para la fabricación de elementos tridimensionales tipo viga de material compuesto

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801934.

Solicitante: AIRBUS ESPAÑA S.L..

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: PEREZ PASTOR,AUGUSTO, MENENDEZ MARTIN, JOSE MANUEL, MIGUEZ CHARINES,YOLANDA.

Fecha de Solicitud: 27 de Junio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 16 de Mayo de 2011.

Clasificación Internacional de Patentes:

- B29C43/36D

- B29C43/36R

- B29C70/34B

- B29D31/00B

Clasificación PCT:

- B29C43/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

Fragmento de la descripción:

Dispositivo y procedimiento para la fabricación de elementos de material compuesto.

Campo de la invención

La presente invención se refiere a un dispositivo para la fabricación de elementos de material compuesto, en particular para aeronaves, así como a un procedimiento de fabricación de los citados elementos de material compuesto.

Antecedentes de la invención

La introducción intensiva de los materiales compuestos avanzados en estructuras primarias aeroespaciales se ha convertido en un procedimiento fundamental de optimización estructural, basado en el ahorro de peso y en la mejora de propiedades mecánicas, convirtiéndose así en uno de los objetivos prioritarios en el diseño y la fabricación de las nuevas generaciones de aeronaves.

Esta introducción intensiva de los materiales compuestos ha sido posible gracias al perfeccionamiento de las técnicas y de los aparatos de apilado y corte automático de laminados obtenidos a partir de láminas constituidas por fibras de refuerzo pre-impregnadas con resinas poliméricas. Sin embargo, la automatización de los procesos de fabricación se ha limitado casi exclusivamente a la obtención de grandes laminados bidimensionales (revestimientos de grandes superficies sustentadoras como las alas o los estabilizadores, o revestimientos del fuselaje), mientras que la fabricación e integración de elementos de refuerzo y rigidizadores propios de las configuraciones monolíticas de estas estructuras aeronáuticas (larguerillos y rigidizadores) siguen conservando un componente manual muy elevado.

Hasta ahora, la fabricación de larguerillos y rigidizadores de aeronaves se realizaba fundamentalmente mediante un proceso de encintado y corte análogo al de la fabricación de los revestimientos, comprendiendo una máquina de control numérico dotada de un cabezal que integra un carrete que alimenta el material pre-impregnado, un rodillo que deposita y compacta el material contra la mesa donde se apila el laminado, y una o varias cuchillas que cortan el material a la dimensión adecuada, obteniéndose de este modo un laminado bidimensional.

Los laminados bidimensionales obtenidos mediante el procedimiento anterior, aún sin polimerizar, se conforman en caliente con procedimientos similares a los de estampado en frío de metales para obtener elementos tridimensionales tipo viga, desarrollables o casi-desarrollables, con secciones abiertas en forma de L, J, C, etc. Estas secciones abiertas, solas o acopladas entre sí, dan lugar a elementos tipo viga con secciones en forma de T, I, etc.

Una alternativa a los procesos de convencionales de conformado es la pultrusión, que permite el conformado y la consolidación continua de los elementos tipo viga mediante un sistema consistente en: un juego de carretes que alimentan el sistema con la materia prima, en forma de cintas o láminas de material pre-impregnado, un tren de rodillos que apila, compacta y da forma de manera gradual y continua a la serie de cintas o láminas de materia prima sin polimerizar, y un sistema calefactor que consolida también de manera continua los laminados así formados dando lugar elementos tridimensionales tipo viga similares a los obtenidos mediante conformado convencional.

Sin embargo, la aplicación del proceso de pultrusión es excesivamente compleja para la obtención de larguerillos y rigidizadores con las configuraciones empleadas habitualmente en estructuras aeronáuticas: laminados de gran espesor, con espesores variables, curvaturas elevadas, con cambios de plano necesarios para su acoplamiento a revestimientos de espesor variable, etc.

La presente invención está orientada a la satisfacción de este inconveniente.

Sumario de la invención

La presente invención está orientada a un dispositivo para la fabricación de elementos tridimensionales tipo viga -larguerillos o rigidizadores- de material compuesto (que comprenden fibras de refuerzo pre-impregnadas con resinas poliméricas) a partir de laminados encintados y cortados previamente, aún sin polimerizar, situando estos laminados en unos útiles que servirán de soporte para el conformado, pudiendo ser estos útiles los útiles de curado de los larguerillos o rigidizadores, así como a un procedimiento para la fabricación de dichos elementos. El dispositivo según la invención comprende un dispositivo dotado de un cabezal móvil que comprende a su vez un tren de rodillos móvil para compactar y dar forma a los laminados sin polimerizar de los larguerillos o rigidizadores contra los citados útiles, dejando a los larguerillos o rigidizadores con su geometría final y preparados para su integración en el revestimiento de la aeronave.

El procedimiento según la invención permite el encintado y corte de los laminados sin polimerizar que darán lugar a los larguerillos y rigidizadores, con toda su complejidad, situando estos laminados en unos útiles que servirán de soporte para el conformado (que pueden ser los útiles de curado de los larguerillos o rigidizadores), comprendiendo la utilización de un tren de rodillos móvil para compactar y dar forma a los laminados de los larguerillos o rigidizadores contra los citados útiles.

Otras características y ventajas de la presente invención se desprenderán de la descripción detallada, presentada a continuación, de una realización ilustrativa de su objeto en relación con las figuras que se acompañan.

Descripción de las figuras

Las Figuras 1a, 1b y 1c muestran de forma esquemática los tres pasos del procedimiento empleado habitualmente para el conformado de larguerillos o rigidizadores de una aeronave.

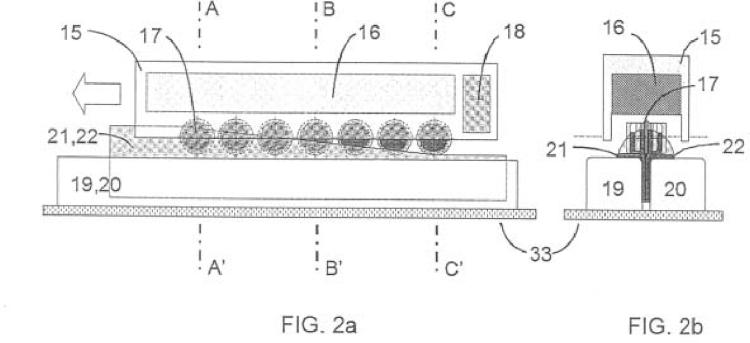

Las Figuras 2a y 2b muestran de forma esquemática una vista frontal y lateral del dispositivo para la fabricación de elementos de material compuesto según una primera realización de la presente invención. Las Figuras 2c, 2d y 2e representan en sección los tres estados consecutivos de conformado de los laminados según el procedimiento de fabricación de elementos de material compuesto según una primera realización de la presente invención.

Las Figuras 3a, 3b y 3c representan esquemáticamente en tres pasos las operaciones del proceso de conformado de los laminados de material compuesto según una primera realización de la presente invención.

Las Figuras 4a y 4b representan en esquema, en planta y alzado, el elemento básico del cabezal móvil del dispositivo para la fabricación de elementos de material compuesto según una primera realización de la presente invención.

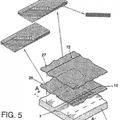

La Figura 5 representa en esquema en perspectiva caballera parte de la bancada fija del sistema de conformado de los laminados de material compuesto según una segunda realización de la presente invención.

La Figura 6 representa esquemáticamente en sección las etapas sucesivas del proceso de conformado de los laminados de material compuesto según una segunda realización de la presente invención.

La Figura 7 representa en esquema en perspectiva caballera parte de la bancada fija del sistema de conformado de los laminados de material compuesto según una tercera realización de la presente invención.

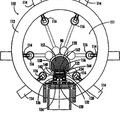

Las Figuras 8a y 8b representan en esquema, en planta y alzado, el elemento básico del cabezal móvil del dispositivo para la fabricación de elementos de material compuesto según una tercera realización de la presente invención.

La Figura 9 representa esquemáticamente en sección las etapas sucesivas del proceso de conformado de los laminados de material compuesto según una tercera realización de la presente invención.

La Figura 10 representa esquemática una posible implementación práctica del sistema de conformado de laminados de material compuesto según la primera, segunda o tercera realización de la presente invención.

Descripción detallada de la invención

La invención se enmarca en el campo de la fabricación de estructuras de material compuesto a partir del apilado de láminas constituidas por fibras de refuerzo con orientación definida pre-impregnadas con resinas poliméricas. La aplicación de un proceso de consolidación por presión y temperatura según la invención permite la compactación del material, eliminando el exceso de resina y volátiles, y su consolidación (por reticulación de la resina, si es termoestable, o por soldadura, si es termoplástico), dando lugar a un panel de elevadas prestaciones mecánicas.

Según se representa en las Figuras 1a-1c, las tres etapas...

Reivindicaciones:

1. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto con fibras de refuerzo pre-impregnadas con resinas poliméricas, a partir de laminados (21, 22) encintados y precortados sin polimerizar, caracterizado porque dicho dispositivo comprende un cabezal (15) que comprende a su vez un tren de rodillos (17), pudiéndose desplazar dicho cabezal (15) longitudinalmente a lo largo de una bancada fija, de tal forma que, al moverse dicho cabezal (15), el tren de rodillos actúa sobre los laminados (21, 22) sin polimerizar, compactándolos y dándoles forma, conformando así en un solo golpe los laminados (21, 22) con su geometría final, de tal modo que dichos laminados (21, 22) quedan preparados para su integración posterior.

2. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según la reivindicación 1 caracterizado porque el cabezal (15) comprende un sistema calefactor (16) que permite calentar el tren de rodillos (17) y los laminados (21, 22) a conformar.

3. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones anteriores caracterizado porque el cabezal (15) comprende un sistema de refrigeración (18) que permite enfriar los laminados (21, 22) una vez conformados.

4. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según la reivindicación 3 caracterizado porque el sistema de refrigeración (18) está basado en la inyección de aire o gas frío.

5. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones anteriores caracterizado porque los rodillos del tren de rodillos (17) son de sección variable.

6. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones anteriores caracterizado porque el dispositivo comprende dos módulos de conformado (19, 20) contra los cuales actúa el cabezal (15) para conformar los laminados (21, 22).

7. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones 1-5 caracterizado porque el conformado de los laminados (21, 22) se hace directamente sobre unos útiles de curado (24), que posteriormente se emplean para el curado de los citados elementos tridimensionales.

8. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones 1-5 caracterizado porque junto a los laminados (21, 22) se introduce un tercer laminado (23) que queda embebido entre los anteriores (21, 22), de tal forma que el tren de rodillos (17) que realiza el conformado progresivo de los laminados (21, 22) comprende un espaciado (25) entre las dos mitades de los rodillos, de ancho igual al ancho del laminado intermedio (23), para adaptar así el proceso a la nueva sección requerida.

9. Dispositivo para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones anteriores, caracterizado porque los elementos tridimensionales son larguerillos o rigidizadores de estructura aeronáuticas en forma de T.

10. Procedimiento para la fabricación de elementos tridimensionales tipo viga de material compuesto con fibras de refuerzo pre-impregnadas con resinas poliméricas, a partir de laminados (21, 22) encintados y precortados sin polimerizar, según el dispositivo de la reivindicación 1 caracterizado porque comprende las siguientes etapas:

11. Procedimiento para la fabricación de elementos tridimensionales tipo viga de material compuesto según la reivindicación 10 caracterizado porque los dispositivos de conformado son dos módulos de conformado (19, 20) contra los cuales actúa el tren de rodillos (17) del cabezal (15) para conformar los laminados (21, 22).

12. Procedimiento para la fabricación de elementos tridimensionales tipo viga de material compuesto según la reivindicación 10 caracterizado porque los dispositivos de conformado son los propios útiles de curado (24), que posteriormente se emplean para el curado de los citados elementos tridimensionales.

13. Procedimiento para la fabricación de elementos tridimensionales tipo viga de material compuesto según la reivindicación 10 caracterizado porque el proceso de conformado comprende además la introducción de un espaciado (25) entre las dos mitades de los rodillos de conformado, de tal forma que se permitan variaciones progresivas del espesor de un laminado intermedio (23) que quedará embebido entre los laminados (21, 22).

14. Procedimiento para la fabricación de elementos tridimensionales tipo viga de material compuesto según cualquiera de las reivindicaciones 10-13 caracterizado porque los elementos tridimensionales son larguerillos o rigidizadores de estructura aeronáuticas en forma de T.

Patentes similares o relacionadas:

MATERIAL PLANO FLEXIBLE MULTICAPA, del 14 de Febrero de 2012, de TRANS-TEXTIL GMBH EADS DEUTSCHLAND GMBH: Material plano flexible multicapa para delimitar una cámara de aportación de matriz en la fabricación de piezas de plástico reforzadas con fibras a partir […]

PROCEDIMIENTO DE CONFORMADO Y MOLDE PARA MATERIALES COMPUESTOS, del 14 de Diciembre de 2011, de THE BOEING COMPANY: Un aparato para conformar materiales compuestos, aparato que comprende: - un mandril con una primera superficie y que tiene lados; - un […]

PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLDES PARA LA ELABORACION DE PIEZAS MOLDEADAS, del 13 de Mayo de 2011, de VILA ENFEDAQUE, RAMON: Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas.Consisten en estructurar un molde para vacío y presión […]

PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLDES PARA LA ELABORACION DE PIEZAS MOLDEADAS, del 13 de Mayo de 2011, de VILA ENFEDAQUE, RAMON: Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas.Consisten en estructurar un molde para vacío y presión […]

UNION POR CONSOLIDACION DE CONDUCTOS TERMOPLASTICOS LAMINADOS, del 11 de Febrero de 2010, de THE BOEING COMPANY: Un aparato para unir por consolidación una preforma termoplástica para formar un conducto que tiene una junta de consolidación longitudinal y define un paso, […]

UNION POR CONSOLIDACION DE CONDUCTOS TERMOPLASTICOS LAMINADOS, del 11 de Febrero de 2010, de THE BOEING COMPANY: Un aparato para unir por consolidación una preforma termoplástica para formar un conducto que tiene una junta de consolidación longitudinal y define un paso, […]

MANDRIL FLEXIBLE PARA UN TIRANTE DE MATERIAL COMPUESTO MUY CONTORNEADO Y MÉTODO PARA PRODUCIR EL TIRANTE DE MATERIAL COMPUESTO MUY CONTORNEADO, del 13 de Septiembre de 2011, de THE BOEING COMPANY: Un conjunto para formar un tirante de avión que comprende: un bloque de curación contorneado ; un primer elemento de mandril […]

PROCEDIMIENTO DE MOLDEO CONTINUO DE MATERIAL COMPUESTO QUE PRESENTA UN ESPESOR SELECCIONABLE GRADUAL, del 4 de Abril de 2011, de JAMCO CORPORATION: Procedimiento para moldear de manera continua material compuesto preimpregnado que presenta un espesor en sección gradual, en el que se suministra de manera intermitente […]

PROCEDIMIENTO DE MOLDEO CONTINUO DE MATERIAL COMPUESTO QUE PRESENTA UN ESPESOR SELECCIONABLE GRADUAL, del 4 de Abril de 2011, de JAMCO CORPORATION: Procedimiento para moldear de manera continua material compuesto preimpregnado que presenta un espesor en sección gradual, en el que se suministra de manera intermitente […]

LÁMINAS TERMOPLÁSTICAS LIGERAS QUE INCLUYEN CAPAS EXTERIORES DE REFUERZO, del 28 de Marzo de 2011, de AZDEL, INC.: Una lámina multi-capa reforzada con fibras para componentes estructurales para el interior de vehículos de automoción, comprendiendo dicha lámina multi-capa reforzada […]

LÁMINAS TERMOPLÁSTICAS LIGERAS QUE INCLUYEN CAPAS EXTERIORES DE REFUERZO, del 28 de Marzo de 2011, de AZDEL, INC.: Una lámina multi-capa reforzada con fibras para componentes estructurales para el interior de vehículos de automoción, comprendiendo dicha lámina multi-capa reforzada […]

METODO DE FABRICACION DE UN PANEL DE GEOMETRIA COMPLEJA EN MATERIAL COMPUESTO PREIMPREGNADO, del 14 de Marzo de 2011, de AIRBUS OPERATIONS, S.L: Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado.El método comprende: una primera etapa en la que se extienden las capas del […]

METODO DE FABRICACION DE UN PANEL DE GEOMETRIA COMPLEJA EN MATERIAL COMPUESTO PREIMPREGNADO, del 14 de Marzo de 2011, de AIRBUS OPERATIONS, S.L: Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado.El método comprende: una primera etapa en la que se extienden las capas del […]