LÁMINAS TERMOPLÁSTICAS LIGERAS QUE INCLUYEN CAPAS EXTERIORES DE REFUERZO.

Una lámina multi-capa reforzada con fibras para componentes estructurales para el interior de vehículos de automoción,

comprendiendo dicha lámina multi-capa reforzada con fibras: una capa de núcleo (12), porosa, termoplástica y reforzada con fibras que comprende una pluralidad de fibras de refuerzo unidas unas a otras por medio de una resina termoplástica, presentando dicha capa de núcleo permeable una densidad de 0,1 g/cm 3 a 1,8 g/cm 3 y comprendiendo una primera superficie (14) y una segunda superficie (16); al menos una primera cubierta de refuerzo (18) aplicada a dicha primera superficie; y al menos una segunda cubierta de refuerzo (20) aplicada a dicha segunda superficie; comprendiendo cada una de dichas primera y segunda cubiertas de refuerzo una matriz de fibras de refuerzo y una resina termoplástica, en las que dichas fibras de refuerzo de cada primera cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional, y en las que dichas fibras de refuerzo de cada segunda cubierta de refuerzo se encuentran dispuestas adoptando una orientación bidireccional

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07251469.

Solicitante: AZDEL, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2000 ENTERPRISE DRIVE FOREST, VA 24551 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Conover,Amy M. , Davis,Scott.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Abril de 2007.

Clasificación Internacional de Patentes:

- B29C70/34B

- B32B5/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › impregnada de materia plástica o cubierta con una materia plástica.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

ANTECEDENTES DEL INVENTO

De forma general, el presente invento se refiere a láminas ligeras, porosas, de polímero termoplástico , y más particularmente a láminas ligeras, porosas, de polímero termoplástico reforzado con fibras que incluyen capas exteriores de refuerzo. 5

Las láminas ligeras porosas termoplásticas reforzadas con fibras han sido descritas en las patentes de EE.UU. Nos. 4.978.489 y 4.670.331 y se emplean en numerosas y diferentes aplicaciones de la industria manufacturera, debido a que las láminas termoplásticas reforzadas con fibra se moldean fácilmente para dar lugar a artículos. De manera satisfactoria, se han empleado técnicas conocidas, por ejemplo, termo-estampación, moldeo por compresión, conformación a vacío y termo-conformación para conformar 10 artículos a partir de láminas termoplásticas reforzadas con fibra.

Los cada vez más estrictos estándares para economizar combustible en vehículos de automoción precisan una reducción total de peso del vehículo con el fin de poder satisfacer dichos requisitos. Los sistemas tradicionales de asiento trasero en los vehículos están fabricados a partir de acero estampado o de plásticos moldeados por soplado. Los colorantes para estampación de acero suponen una inversión 15 elevada. A pesar de que el asiento trasero de acero es fino, el material de acero es muy compacto en comparación con los polímeros. El asiento trasero de acero puede variar de alrededor de 3 libras (1,36 kg) a 6 libras (2,72 kg). El asiento trasero de acero se encuentra soldado, mediante soldadura por puntos, al bastidor del asiento, al tiempo que los refuerzos estructurales se encuentran unidos a las esquinas del asiento trasero de acero para evitar que el acero se doble cuando se aplica carga sobre él. Los asientos 20 traseros moldeados por soplado resultan más ligeros que los asientos traseros de acero, pero son más voluminosos y pueden presentar un espesor de 50 mm o mayor. Los asientos traseros de plástico moldeado por soplado se encuentran unidos mecánicamente al bastidor del asiento.

El documento US 2005/153120 A1 describe un producto multicapa formado por un substrato y, en cada lado, al menos una capa de cubierta, que envuelve completa o parcialmente el substrato, siendo el 25 substrato un producto termoplástico reforzado con fibras, presentando fibras distribuidas de forma aleatoria y con una densidad menor que 1,2 gramos por cm3, preferiblemente menor que 1,0 gramos por cm3, y siendo la capa de cubierta una película larga o continua, plástica termoplástica reforzada con fibras que presenta fibras orientadas aproximadamente en paralelo unas a otras.

Los documentos EP 0753402 A2, US 2001/037854 A1, US 2002/009936 A1, US 4828910 A y US 30 2005/217932 A1 describen configuraciones en las que puede aplicarse un acabado apropiado, tal como un lámina decorativa.

BREVE DESCRIPCIÓN DEL INVENTO

En un aspecto, el presente invento proporciona una lámina multicapa reforzada con fibras para componentes estructurales del interior de vehículos de automoción, comprendiendo dicha lámina multi-35 capa reforzada con fibras:

una capa de núcleo, porosa, termoplástica y reforzada con fibras que comprende una pluralidad de fibras de refuerzo unidas por medio de una resina termoplástica, presentando dicha capa de núcleo permeable una densidad de 0,1 g/cm3 a 1,8 g/cm3 y comprendiendo una primera superficie y una segunda superficie;

al menos una primera cubierta de refuerzo aplicada a dicha primera superficie; y 40

al menos una segunda cubierta de refuerzo aplicada a dicha segunda superficie;

comprendiendo dichas primera y segunda cubiertas de refuerzo una matriz de fibras de refuerzo y una resina termoplástica, en la que dichas fibras de refuerzo de cada una de dichas primeras cubiertas de refuerzo se encuentran colocadas adoptando una orientación bi-direccional, y dichas fibras de refuerzo de cada una de dichas segundas cubiertas de refuerzo se encuentran colocadas adoptando una orientación 45 bi-direccional.

En otro aspecto, el presente invento proporciona un componente estructural para el interior de vehículos de automoción, que comprende un material multicapa reforzado con fibras, comprendiendo dicho material multicapa reforzado con fibras:

una capa de núcleo, porosa, termoplástica y reforzada con fibras que comprende una pluralidad de fibras 50 de refuerzo unidas por medio de una resina termoplástica, presentando dicha capa de núcleo permeable una densidad de 0,1 g/cm3 a 1,8 g/cm3 y comprendiendo una primera superficie y una segunda superficie;

al menos una primera cubierta de refuerzo aplicada a dicha primera superficie; y

al menos una segunda cubierta de refuerzo aplicada a dicha segunda superficie;

comprendiendo dichas primera y segunda cubiertas de refuerzo una matriz de fibras de refuerzo y una resina termoplástica, en la que dichas fibras de refuerzo de cada una de dichas primeras cubiertas de refuerzo se encuentran colocadas adoptando una orientación bi-direccional, y dichas fibras de refuerzo de cada una de dichas segundas cubiertas de refuerzo se encuentran colocadas adoptando una orientación bi-direccional. 5

En otro aspecto, el presente invento proporciona un método para fabricar un componente estructural para el interior de vehículos de automoción, comprendiendo dicho método:

conformar una capa de núcleo, porosa, termoplástica y reforzada con fibras que comprende una pluralidad de fibras de refuerzo unidas por medio de una resina termoplástica, presentando la capa de núcleo permeable una densidad de 0,1 g/cm3 a 1,8 g/cm3 y presentando una primera y una segunda 10 superficie;

colocar al menos una primera cubierta de refuerzo sobre la primera superficie;

colocar al menos una segunda cubierta de refuerzo sobre la segunda superficie;

unir al menos una primera cubierta de refuerzo a la primera superficie;

unir al menos una segunda capa de refuerzo a la segunda superficie para conformar una lámina multi-15 capa reforzada con fibras; y

cada primera y segunda cubiertas de refuerzo comprenden una matriz de fibras de refuerzo y una resina termoplástica, en la que dichas fibras de refuerzo de cada dicha primera cubierta de refuerzo se encuentran colocadas adoptando una orientación bi-direccional, y dichas fibras de refuerzo de cada dicha segunda cubierta de refuerzo están colocadas adoptando una orientación bi-direccional. 20

En una realización, cada una de dichas primera y segunda cubiertas de refuerzo comprende entre alrededor de 50% en peso y alrededor de 80% en peso de fibras de refuerzo.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

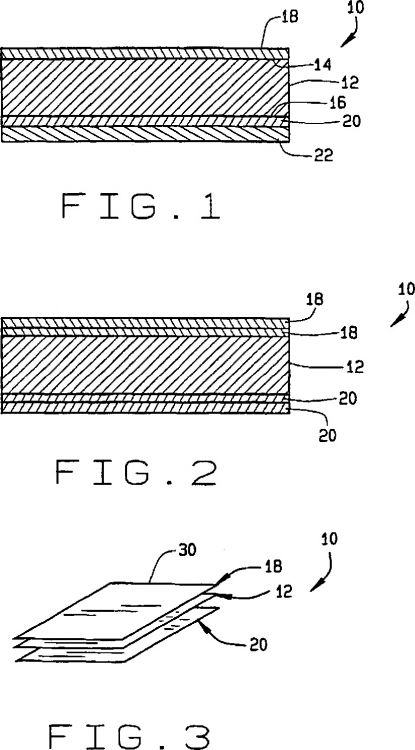

La Figura 1 es una ilustración esquemática de sección de una lámina de material compuesto termoplástica de acuerdo con una realización del presente invento. 25

La Figura 2 es una ilustración esquemática de sección de una lámina de material compuesto termoplástica de acuerdo con otra realización del presente invento.

La Figura 3 es una ilustración esquemática en perspectiva del despiece de la lámina de material compuesto termoplástica que se muestra en la Figura 1.

DESCRIPCIÓN DETALLADA DEL INVENTO 30

A continuación se describe en detalle una lámina termoplástica, ligera, de material compuesto y susceptible de conformación que presenta cubiertas de refuerzo, para fabricar componentes estructurales para el interior de vehículos de automoción, por ejemplo, asientos traseros. La lámina termoplástica de material compuesto se puede utilizar para reducir el peso de la carga que soportan los componentes interiores hasta alrededor de 60%, sin sacrificar resistencia con respecto a los diseños conocidos de 35 acero. Se puede termo-conformar la lámina de material compuesto a bajas presiones, lo que permite tiempos de ciclo de alrededor de 60 segundos o menos y temperaturas moderadas de alrededor de 160ºF (71,1ºC). Un proceso de conformación a baja presión emplea, por ejemplo, un equipamiento instrumental de aluminio de molde de adaptación en lugar de la prensa de estampación de acero que se emplea en los diseños de acero conocidos. El espesor de la lámina termoplástica de material compuesto en una 40 realización es de alrededor de 2 mm a alrededor de 10 mm, y en otra realización es de alrededor de 2 mm a alrededor de 4 mm, lo que permite un menor espacio...

Reivindicaciones:

1. Una lámina multicapa reforzada con fibras para componentes estructurales para el interior de vehículos de automoción, comprendiendo dicha lámina multicapa reforzada con fibras:

una capa de núcleo (12), porosa, termoplástica y reforzada con fibras que comprende una pluralidad de fibras de refuerzo unidas unas a otras por medio de una resina termoplástica, presentando dicha capa de 5 núcleo permeable una densidad de 0,1 g/cm3 a 1,8 g/cm3 y comprendiendo una primera superficie (14) y una segunda superficie (16);

al menos una primera cubierta de refuerzo (18) aplicada a dicha primera superficie; y

al menos una segunda cubierta de refuerzo (20) aplicada a dicha segunda superficie;

comprendiendo cada una de dichas primera y segunda cubiertas de refuerzo una matriz de fibras de 10 refuerzo y una resina termoplástica, en las que dichas fibras de refuerzo de cada primera cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional, y en las que dichas fibras de refuerzo de cada segunda cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional.

2. La lámina multicapa reforzada con fibras de la reivindicación 1, en la que cada una de dichas 15 primera y segunda cubiertas de refuerzo comprende entre 50% en peso y 80% en peso de fibras de refuerzo.

3. La lámina multicapa reforzada con fibras de la reivindicación 1, en la que dicha capa de núcleo comprende de 20% en peso a 80% en peso de fibras de refuerzo.

4. La lámina multicapa reforzada con fibras de la reivindicación 1, en la que dichas fibras de 20 refuerzo de dicho núcleo y dichas primera y segunda cubiertas comprenden al menos uno de fibras de metal, fibras inorgánicas metalizadas, fibras sintéticas metalizadas, fibras de vidrio, fibras de poliéster, fibras de poliamida, fibras de grafito, fibras de carbono, fibras cerámicas, fibras minerales, fibras de basalto, fibras inorgánicas, fibras aramídicas, fibras de kenaf, fibras de yute, fibras de lino, fibras de cáñamo, fibras celulósicas, fibras de sisal y fibras de coco. 25

5. La lámina multicapa reforzada con fibras de la reivindicación 1, en la que dicha resina termoplástica de dicho núcleo y dichas primera y segunda cubiertas de refuerzo comprenden al menos uno de poliolefinas, poliamidas, poliestireno, acrilonitrilestireno, butadieno, poliésteres, poli(cloruro de vinilo), poli(éter de fenileno), poli(óxido de fenileno), poli(imida de éter), policarbonatos, poli(ésteres de carbonato), polímeros de acrilonitrilo-butacrilato-estireno, polibutilentereftalato, polietilentereftalato y nailon 30 amorfo.

6. La lámina multicapa reforzada con fibras de la reivindicación 1, que comprende además una capa decorativa (22) aplicada sobre una superficie externa de al menos una de dicha primera cubierta de refuerzo y dicha segunda cubierta de refuerzo.

7. Un componente estructural para el interior de vehículos de automoción que comprende un 35 material multicapa reforzado con fibras, comprendiendo dicho material multicapa :

una capa de núcleo (12) porosa, termoplástica y reforzada con fibras que comprende una pluralidad de fibras de refuerzo unidas por medio de una resina termoplástica, presentando dicha capa de núcleo permeable una densidad de 0,1 g/cm3 a 1,8 g/cm3 y comprendiendo una primera superficie (14) y una segunda superficie (16); 40

al menos una primera cubierta de refuerzo (18) aplicada a dicha primera superficie; y

al menos una segunda cubierta de refuerzo (20) aplicada a dicha segunda superficie;

comprendiendo cada una de dichas primera y segunda cubiertas de refuerzo una matriz de fibras de refuerzo y una resina termoplástica, en las que dichas fibras de refuerzo de cada primera cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional, y en las que dichas fibras de 45 refuerzo de cada segunda cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional.

8. El componente estructural de la reivindicación 7, en el que dichas primera y segunda cubiertas de refuerzo comprenden entre 50% en peso y 80% en peso de fibras de refuerzo.

El componente estructural de la reivindicación 7, en el que dicha capa de núcleo comprende de 20% en 50 peso a 80% en peso de fibras de refuerzo.

9. El componente estructural de la reivindicación 7, en el que las fibras de refuerzo de dicho núcleo y dichas primera y segunda cubiertas de refuerzo comprenden al menos uno de fibras de metal, fibras inorgánicas metalizadas, fibras sintéticas metalizadas, fibras de vidrio, fibras de poliéster, fibras de poliamida, fibras de grafito, fibras de carbono, fibras cerámicas, fibras minerales, fibras de basalto, fibras inorgánicas, fibras aramídicas, fibras de kenaf, fibras de yute, fibras de lino, fibras de cáñamo, fibras celulósicas, fibras de sisal y fibras de coco.

10. El componente estructural de la reivindicación 7, en el que dicha resina termoplástica de dicho 5 núcleo y dichas primera y segunda cubiertas de refuerzo comprenden al menos uno de poliolefinas, poliamidas, poliestireno, acrilonitrilestireno, butadieno, poliésteres, poli(cloruro de vinilo), poli(éter de fenileno), poli(óxido de fenileno), poli(imida de éter), policarbonatos, poli(carbonatos de éster), polímeros de acrilonitrilo-butacrilato-estireno, polibutilentereftalato, polietilentereftalato y nailon amorfo.

11. El componente estructural de la reivindicación 7, que además comprende una capa decorativa 10 (22) aplicada sobre una superficie externa de al menos una de dicha primera cubierta de refuerzo y dicha segunda cubierta de refuerzo.

12. Un método para fabricar un componente estructural para el interior de un vehículo de automoción, comprendiendo dicho método:

conformar una capa de núcleo (12) porosa, termoplástica y reforzada con fibras que comprende una 15 pluralidad de fibras de refuerzo unidas por medio de una resina termoplástica, presentando la capa de núcleo permeable una densidad de 0,1 g/cm3 a 1,8 g/cm3 y una primera superficie (14) y una segunda superficie (16);

colocar al menos una primera cubierta de refuerzo (18) sobre la primera superficie;

colocar al menos una segunda cubierta de refuerzo (20) sobre la segunda superficie; 20

unir al menos la primera cubierta de refuerzo a la primera superficie;

unir al menos la segunda capa de refuerzo a la segunda superficie para conformar la lámina multicapa reforzada con fibras; y

moldear la lámina multicapa reforzada con fibras para conseguir una forma pre-determinada

comprendiendo dichas primera y segunda cubiertas de refuerzo una matriz de fibras de refuerzo y una 25 resina temoplástica en la que dichas fibras de refuerzo de cada primera cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional, y dichas fibras de refuerzo de cada segunda cubierta de refuerzo se encuentran dispuestas adoptando una orientación bi-direccional.

13. El método de la reivindicación 13, en el que cada una de dichas primera y segunda cubiertas de refuerzo comprende entre 50% en peso y 80% en peso de fibras de refuerzo. 30

14. El método de la reivindicación 13, en el que la capa de núcleo comprende de 20% en peso a 80% en peso de fibras de refuerzo.

15. El método de la reivindicación 13, en el que dichas fibras de refuerzo de dicho núcleo y dichas primera y segunda cubiertas de refuerzo comprenden al menos uno de fibras de metal, fibras inorgánicas metalizadas, fibras sintéticas metalizadas, fibras de vidrio, fibras de poliéster, fibras de poliamida, fibras 35 de grafito, fibras de carbono, fibras cerámicas, fibras minerales, fibras de basalto, fibras inorgánicas, fibras aramídicas, fibras de kenaf, fibras de yute, fibras de lino, fibras de cáñamo, fibras celulósicas, fibras de sisal y fibras de coco.

16. El método de la reivindicación 13 que comprende además unir al menos una capa decorativa (22) a la lámina multicapa reforzada con fibras. 40

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Estructuras de gradiente de composición y de múltiples capas con propiedades de amortiguación mejoradas, del 18 de Marzo de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto estructural curado o sin curar que comprende un componente estructural; un componente de resina; y una capa intermedia […]

Material para radomos y procedimiento para elaborar el mismo, del 11 de Marzo de 2020, de DSM IP ASSETS B.V.: Un material que comprende al menos un componente estratificado que contiene fibras de polietileno de peso molecular ultraalto que forman una tela, en donde el componente […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Membrana de separación con una adhesión mejorada y proceso para obtenerla, del 27 de Noviembre de 2019, de TEMA - TECHNOLOGIES AND MATERIALS SRL: Membrana del tipo separador con adhesión mejorada, de material plástico, compuesta de una lámina extruida del tipo protuberante e impermeable […]

Componente estructural que forma una fuente de alimentación eléctrica, componente estructural con un dispositivo de transmisión eléctrica, procedimiento para proporcionar un componente estructural que forma una fuente de alimentación eléctrica y/o un dispositivo de transmisión eléctrica, sistema de cableado eléctrico y componente de aeronave, del 20 de Noviembre de 2019, de Airbus Operations GmbH: Componente estructural que comprende: un laminado compuesto constituido por una pluralidad de capas de fibras de carbono , en el que las […]