PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO.

Procedimiento de realización de por lo menos un elemento de refuerzo,

que comprende las fases de: - recortar en placas de fibras dos flancos (2, 4) alargados sensiblemente idénticos que presentan a un lado y el otro de una parte central (6) dos prolongaciones laterales (10, 14); - superponer los flancos (2, 4) y coserlos entre ellos a lo largo de dos líneas (8, 12) paralelas que separan las prolongaciones laterales de las partes centrales; - doblar las prolongaciones laterales (10, 14) a lo largo de las líneas de costura a un lado y el otro del conjunto así formado para formar las bases (22, 24)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/000300.

Solicitante: MESSIER-DOWTY SA.

Nacionalidad solicitante: Francia.

Dirección: ZONE AERONAUTIQUE LOUIS BREGUET 78140 VELIZY VILLACOUBLAY FRANCIA.

Inventor/es: DUNLEAVY,PATRICK.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Marzo de 2008.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29C70/54C

- B29C70/54D

- B29D99/00C2

Clasificación PCT:

- B29D99/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención se refiere a elementos de refuerzo de material compuesto para elementos de estructuras delgadas tales como los paneles, en particular para aeronáutica.

ANTECEDENTES DE LA INVENCIÓN

Los aviones o los helicópteros comprenden elementos de estructuras delgadas de una dimensión que puede ser bastante importante, que deben resistir esfuerzos mecánicos variados que se pueden ejercer en diferentes direcciones, a pesar de ser lo más ligero posible.

Es conocido realizar tales elementos de estructura delgada a partir de placas de fibras tales como fibras de carbono, de vidrio o aún de aramida. En las placas, las fibras se montan en capas o se montan plegadas entre ellas particularmente mediante tejido. Las placas disponen así de una cierta firmeza que permite los recortes y las manipulaciones. Ciertas partes son recortadas en estas placas y luego se colocan de forma montada y se impregnan con una resina polimerizable para obtener el elemento de estructura.

Un medio muy conocido de conferir rigidez a los elementos delgados de estructura haciendo mínima la masa de estos elementos delgados consiste en producir refuerzos.

La técnica anterior está particularmente ilustrada por los documentos US 462254, EP 1 023 986, EP 0 056 352, US 5 518 564 y US 4 966 802.

OBJETO DE LA INVENCIÓN

La invención pretende proponer un medio muy simple de realizar refuerzos a partir de placas delgadas similares a aquellas utilizadas para realizar los elementos de estructuras delgadas.

BREVE DESCRIPCIÓN DE LA INVENCIÓN

A este efecto, se propone un procedimiento de realización de por lo menos un elemento de refuerzo según la reivindicación 1 que comprende las fases de:

- recortar en placas de fibras dos flancos alargados sensiblemente idénticos que presentan a un lado y el otro de una parte central dos prolongaciones laterales;

- superponer los flancos y coserlos entre ellos a lo largo de dos líneas paralelas que separan las prolongaciones laterales de las partes centrales;

- doblar las prolongaciones a lo largo de las líneas de costura a un lado y el otro del conjunto así formado.

Las prolongaciones laterales así dobladas formando nervios de refuerzo del elemento de refuerzo que se extienden dos a dos en dos planos paralelos de modo que forman dos bases por un lado y el otro de un alma del elemento de refuerzo constituido por las partes centrales de los flancos. Las líneas de costura constituyendo así las líneas de plegado naturales. Estas líneas de costura se extienden por lo tanto en la base de dichos nervios y constituyen el punto de fijación de los nervios sobre el refuerzo, lo que aporta una buena conexión y una resistencia incrementada al deterioro, así como una rigidez más grande a la pieza.

La invención se refiere igualmente a un procedimiento según la reivindicación 5.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

La invención se comprenderá mejor y otras características y ventajas se pondrán de manifiesto más claramente a partir de la lectura de la descripción que sigue a continuación proporcionada a título de ejemplo con referencia a los dibujos adjuntos, en los cuales:

- la figura 1 es una vista en perspectiva de dos flancos recortados en las placas de fibras y montados por costuras de cara a la realización de un elemento de refuerzo según un modo particular de poner en práctica la invención;

- la figura 2 es una vista en perspectiva de los dos flancos de la figura 1 después del plegado;

- la figura 3 es una vista en perspectiva de un elemento de refuerzo en el transcurso de realización según una variante de realización;

- la figura 4 es una vista de cara parcial del elemento de refuerzo de la figura 3;

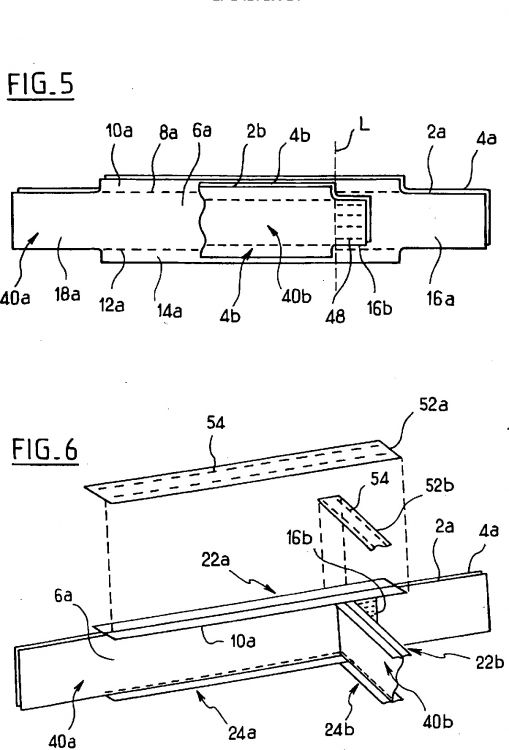

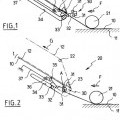

- la figura 5 es una vista en perspectiva de elementos de refuerzo montados según una puesta en práctica particular de la invención;

- la figura 6 es una vista en perspectiva de los elementos de rigidez de la figura 5, ilustrados después del

plegado;

- la figura 7 es una vista de cara de un panel provisto de una red de refuerzos;

- la figura 8 presenta este panel en corte según la línea VIII-VIII de la figura 7;

- la figura 9 es una vista en perspectiva de un refuerzo para los refuerzos montados.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN Y REALIZACIONES PREFERIDAS

La 1 ilustra la realización de un elemento de refuerzo en forma de refuerzo alargado. La fabricación empieza por el recorte en una placa de fibras de dos flancos idénticos 2, 4 recortados siguiendo una forma longilínea. Se utilizarán de preferencia placas constituidas por una superposición de pliegues unidos entre ellos por una unión capaz de conferir a los pliegues una cohesión que facilite la manipulación de los flancos así como los recortes, por ejemplo un tejido o una costura entre pliegues. Las fibras pueden ser fibras de vidrio, de carbono o aún de aramida.

Los flancos 2, 4 comprenden una parte central 6 que forma una banda rectangular que se extiende sobre toda la longitud de cada flanco. La parte central 6 está bordeada parcialmente sobre sus lados grandes y de manera simétrica por dos prolongaciones laterales 10, 14 que forman bandas rectangulares de un ancho reducido. Estas prolongaciones laterales 10, 14 terminan antes de los extremos de la parte central, lo que define sobre esta última dos extremos libres 16, 18, aquí de longitudes idénticas.

Los flancos 2, 4 se superponen y se cosen juntos

mediante dos costuras 8, 12 rectilíneas paralelas que se

extienden sobre cada flanco a lo largo de la parte central 6 y que separan esta parte de las prolongaciones laterales 10,

14.

La figura 2 representa las placas 2, 4 en una fase siguiente de fabricación. Las prolongaciones laterales 10, 14 están aquí plegadas un ángulo recto, siguiendo las costuras 8, 12, por un lado y el otro de las partes centrales 6 de forma que las prolongaciones laterales 10 de los dos flancos se extienden en un mismo plano, al igual que las prolongaciones laterales 14 se extienden en un mismo plano. Se realizan así las bases 22, 24 de forma simétrica con respecto al plano de contacto entre los dos flancos 2, 4, las bases 22, 24 extendiéndose por una parte y la otra de un alma del refuerzo constituido por las partes centrales del flanco.

El montaje realizado de este modo se impregna entonces de resina, por ejemplo mediante un procedimiento de transferencia muy conocido tal como la inyección de resina bajo presión o la infiltración bajo vacío. La resina es endurecida a continuación aquí por polimerización.

La sección transversal del refuerzo 1 tiene una forma general en I, las dos partes centrales 6 entrelazadas a las placas 2, 4 formando el alma 20 del refuerzo, las prolongaciones laterales 10, 14 formando las bases 22, 24 del refuerzo. Esta sección en I muy conocida permite realizar refuerzos en forma de viga y tiene una buena resistencia a diferentes esfuerzos mecánicos, en particular una resistencia a la flexión, utilizando un mínimo de material lo que permite

limitar el peso y los costes de fabricación.

Se observará que el refuerzo 1 según la invención posee una buena cohesión, las dos partes simétricas formadas por los dos flancos 2, 4 estando unidas entre ellas sobre la longitud por las costuras 8, 12 que aportan fibras de refuerzo, ellas mismas impregnadas de resina, siguiendo una dirección perpendicular al alma 20. El tipo de costura puede estar adaptado para añadir más o menos fibras siguiendo esta dirección.

Además las costuras 8, 12 están realizadas a lo largo del borde del alma 20, en la base de las bases 22, 24 allí donde los esfuerzos están elevados y siguiendo dos líneas muy separadas lo que proporciona la mejor rigidez al conjunto.

Las figuras 3 y 4 representan un refuerzo según una variante de realización, en el transcurso de fabricación a partir de dos flancos 2, 4 similares a aquéllos de la figura 1 que están montados mediante dos costuras 8, 12.

Los extremos libres 16 de cada flanco 2, 4 entrelazados dos a dos, se recubren aquí sobre su cara exterior antes de la operación de plegado con elementos de refuerzo primero, segundo y tercero 30, 32, 34 igualmente recortados en una placa de fibras.

Los elementos de refuerzo 30, 32, 34 tienen una forma rectangular ajustada...

Reivindicaciones:

1. Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de:

- recortar en placas de fibras dos flancos (2, 4) alargados sensiblemente idénticos que presentan a un lado y el otro de una parte central (6) dos prolongaciones laterales (10, 14);

- superponer los flancos (2, 4) y coserlos entre ellos a lo largo de dos líneas (8, 12) paralelas que separan las prolongaciones laterales de las partes centrales;

- doblar las prolongaciones laterales (10, 14) a lo largo de las líneas de costura a un lado y el otro del conjunto así formado para formar las bases (22, 24).

2. Procedimiento según la reivindicación 1 en el cual las partes centrales (6) de los flancos se prolongan más allá de las prolongaciones laterales para definir por lo menos un extremo libre (16, 18) del elemento de refuerzo.

3. Procedimiento según la reivindicación 2 en el cual se cose sobre el extremo libre por lo menos un elemento de refuerzo (30, 32, 34) recortado en una placa de fibras y cosido al extremo libre.

4. Procedimiento según la reivindicación 3 en el cual se cose varios elementos de refuerzo (30, 32, 34) a un lado y el otro del extremo libre.

5. Un procedimiento de realización de un elemento de refuerzo que comprende las fases de:

- recortar en placas de fibras dos flancos (2a, 4a) alargados sensiblemente idénticos que presentan a un lado y el otro de una parte central (6a) dos prolongaciones laterales (10a, 14a);

- superponer los flancos (2a, 4a) y coserlos entre ellos a lo largo de dos líneas (8a, 12a) que separan las prolongaciones laterales de las partes centrales para obtener una primera pieza en bruto de refuerzo (40a);

- recortar las placas de fibras otros dos flancos (2b, 4b) alargados sensiblemente idénticos que presentan a un lado y el otro de una parte central (6b) dos prolongaciones laterales (10b, 14b), los flancos presentando por lo menos un extremo libre (16b);

- superponer los flancos (2b, 4b) y coserlos entre ellos a lo largo de dos líneas (8b, 12b) que separan las prolongaciones laterales de las partes centrales para obtener una segunda pieza en bruto de refuerzo (40b);

- superponer las dos piezas en bruto de refuerzo de manera que el extremo libre (16b) de la segunda pieza en bruto de refuerzo (40b) esté enfrente de la parte central (6a) de la primera pieza en bruto de refuerzo (40a);

- coser el extremo libre (16b) de la segunda pieza en bruto de refuerzo a la parte central de la primera pieza en bruto de refuerzo;

- doblar la segunda pieza en bruto de refuerzo (40b) de manera que se extienda transversalmente a la primera pieza en bruto de refuerzo;

- doblar en ángulo recto las prolongaciones laterales (10a, 14a, 10b, 14b) a lo largo de las líneas de costura (8a,

12a, 8b, 12b) de forma que las prolongaciones laterales formen bases (22a, 24a, 22b, 24b).

6. Procedimiento según la reivindicación 5 en el cual

sobre las bases se cosen bandas de refuerzo (52a, 52b) 5 recortadas en una placa de fibras.

7. Procedimiento según la reivindicación 6 en el cual las bandas de refuerzo (52a, 52b) se cruzan al nivel de una unión del elemento de refuerzo.

8. Procedimiento según la reivindicación 5 en el cual se cose una cruz de refuerzo (72) recortada en una placa de fibras sobre las bases al nivel de una unión del elemento de refuerzo.

9. Procedimiento de realización de un panel de

refuerzo que comprende las fases de: 15 -recortar en una placa de fibra un panel (60);

- realizar un elemento de refuerzo según la reivindicación 1 o según la reivindicación 5;

- traer el elemento de refuerzo sobre el panel y

coser las bases del elemento de refuerzo enfrente del panel 20 con este último.

Patentes similares o relacionadas:

CABEZAL MULTIAPLICADOR DE TIRAS DE FIBRA Y MÉTODO DE APLICACIÓN DE LAS TIRAS DE FIBRA, del 31 de Enero de 2012, de TORRES MARTINEZ,MANUEL: Cabezal multiaplicador de tiras de fibra, de los que suministranmúltiples tiras de aplicación independientes, para ser compactadas de manera conjunta […]

DISPOSICIÓN PARA GENERAR UN FLUJO DE CORRIENTE ELÉCTRICA A TRAVÉS DE FIBRAS DE CARBONO, del 14 de Noviembre de 2011, de KIERSCH COMPOSITE GMBH: Disposición para generar un flujo de corriente a través de fibras de carbono con una fuente de corriente con al menos dos conductores eléctricos […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

MÉTODO Y APARATO PARA PRODUCIR MATERIAL PREPREG COMPUESTO DESCENTRADO, del 20 de Junio de 2011, de THE BOEING COMPANY: Un aparato para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo; un rollo de papel de refuerzo montado […]

PROCEDIMIENTO DE FABRICACIÓN DE UN BRAZO PARA LA DISTRIBUCIÓN DE HORMIGÓN, Y BRAZO ASÍ FABRICADO, del 13 de Junio de 2011, de CIFA S.P.A.: Procedimiento de fabricación un brazo para la distribución de hormigón , u otro material similar al hormigón, utilizado en vehículos de […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS, del 17 de Febrero de 2011, de THE BOEING COMPANY: Un aparato para el corte en ángulo de una pluralidad de tiras de capas paralelas y separadas, comprendiendo dicho aparato: un alojamiento; una pluralidad […]

MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS, del 17 de Febrero de 2011, de THE BOEING COMPANY: Un aparato para el corte en ángulo de una pluralidad de tiras de capas paralelas y separadas, comprendiendo dicho aparato: un alojamiento; una pluralidad […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UNA RED COMPUESTA EN BASE A POR LO MENOS DOS REDES, del 13 de Diciembre de 2011, de BEILER BEHEER B.V.: Procedimiento para fabricar una red compuesta , que comprende las siguientes etapas: - proporcionar un segmento cortado de una primera red , en el […]