INSTALACION PARA EL ACABADO EN CONTINUO DE MATERIALES DE CUBRIMIENTO DE PANELES O MOLDURAS.

Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras,

formada por una sucesión de etapas que determinan un recorrido de paso en continuo del material laminar (1) a procesar, desde una etapa (2) de alimentación de dicho material laminar (1), hasta una etapa (6) de recogida del material (1.1) terminado, transcurriendo por un tratamiento sucesivo de la superficie del material laminar (1), que comprende una etapa (3) de tintado de la superficie, una etapa (4) de impresión sobre la superficie tintada, y una etapa (5) de aplicación de un cubrimiento protector sobre la superficie impresa

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702517.

Solicitante: BARBERAN LATORRE,JESUS FRANCISCO.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: BARBERAN LATORRE,JESUS FRANCISCO.

Fecha de Solicitud: 26 de Septiembre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 2 de Julio de 2010.

Clasificación Internacional de Patentes:

- B32B37/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por la secuencia de operaciones de estratificación, p.ej. por adición de nuevas capas en estaciones de trabajo consecutivas.

- B32B38/14 B32B […] › B32B 38/00 Operaciones auxiliares relacionadas con los procesos de estratificación. › Impresión y coloración.

Clasificación PCT:

Fragmento de la descripción:

Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras.

Sector de la técnica

La presente invención está relacionada con la preparación de materiales laminares destinados para el cubrimiento de paneles o molduras, con el fin de determinar en los mismos una superficie protegida y decorada, proponiendo una instalación que permite realizar todo el proceso de preparación de los mencionados materiales de cubrimiento en una secuencia continua, para la incorporación de dichos materiales ya preparados sobre los paneles o molduras de aplicación.

Estado de la técnica

Es conocida la aplicación de un cubrimiento superficial sobre los paneles, molduras, etc., de aglomerado de madera, contrachapado, aluminio, PVC y otros materiales, con una lámina de papel, madera u otros, para determinar una superficie decorativa y protegida en los mencionados elementos de aplicación.

También es conocida la incorporación de una capa de cola-barniz sobre los materiales laminares de cubrimiento, para dotar a dichos materiales de una consistencia estructural apropiada para los cubrimientos de aplicación.

En la práctica convencional la aplicación de los mencionados cubrimientos se realiza incorporando las láminas de cubrimiento sobre los elementos de aplicación, para luego, con el cubrimiento dispuesto sobre el elemento de aplicación, efectuar un acondicionado de la superficie del cubrimiento, y sobre la superficie acondicionada se aplican el tintado, las impresiones y el barnizado que confieren la terminación según el acabado previsto.

El proceso de la aplicación de los cubrimientos resulta así muy costoso, debido a las condiciones de las operaciones que se tienen que realizar y los medios necesarios para la ejecución de las mismas.

Objeto de la invención

De acuerdo con la invención se propone una instalación que permite efectuar de un modo continuo la preparación de los materiales laminares de cubrimiento, permitiendo proporcionar dichos elementos en las condiciones de su acabado final, para la incorporación sobre los elementos de aplicación sin necesidad de ninguna otra operación posterior.

La instalación preconizada comprende una sucesión de etapas operativas, por las que pasa de manera continua el material de cubrimiento a preparar, incluyendo una etapa de alimentación del material laminar, una etapa de tintado de la superficie del material, una etapa de impresión de la superficie tintada, una etapa de cubrimiento de la superficie impresa y una etapa de recogida del material terminado, sujetándose el material laminar en el transcurso del entintado y de la impresión sobre una mesa de vacío.

La alimentación del material laminar de aplicación se realiza por desbobinado en continuo desde una bobina de suministro, pasando por un calandrado acondicionador de la superficie del material.

El entintado de la superficie del material se realiza mediante uno o más cabezales de entintado, según las condiciones de la superficie del material y el tono de color que se desee en la misma, pasando por unos cepillos de distribución e introducción del tinte en el material, así como por un calandrado posterior de acondicionamiento de la superficie tintada.

La impresión de la superficie del material se realiza a su vez mediante uno o más cabezales impresores, según la impresión a aplicar, pasando igualmente por un calandrado posterior que acondiciona la superficie dotada con la impresión aplicada.

El cubrimiento de la superficie impresa se realiza mediante aplicación de una capa de cola/barniz y una capa de barnizado final, entre las cuales determinan una cobertura de protección de la superficie impresa y confieren consistencia al material laminar portador para su aplicación.

La recogida del material terminado se realiza mediante enrollado en una bobina de almacén, incorporándose sobre la superficie del material dotada con la preparación un film de cubrimiento protector para el enrollado.

Se obtiene así una instalación que permite realizar la preparación de los materiales laminares de cubrimiento, en un proceso de gran rapidez y efectividad, sin los inconvenientes de dependencia de los elementos de aplicación, de modo que dicha instalación resulta de unas características ventajosas que la confieren vida propia y carácter preferente para la función de aplicación a la que está destinada.

Descripción de las figuras

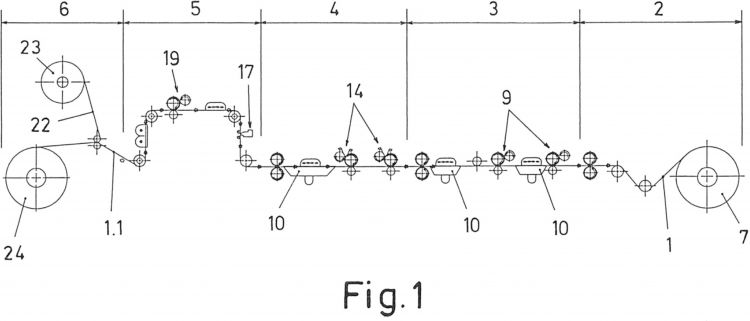

La figura 1 muestra un esquema general de la instalación preconizada.

La figura 2 es un detalle ampliada de la etapa de alimentación del material laminar a tratar en la instalación.

La figura 3 es un detalle ampliado de la etapa de tintado de la superficie del material laminar.

La figura 4 es un detalle ampliado de la etapa de impresión sobre el material laminar.

La figura 5 es un detalle ampliado de la etapa de cubrimiento final del material laminar.

La figura 6 es un detalle de la etapa de recogida del material laminar preparado.

Descripción detallada de la invención

El objeto de la invención se refiere a una instalación para efectuar la preparación de materiales laminares destinados para el cubrimiento superficial de piezas tales como paneles o molduras, con fines de estética y/o protección, determinando un conjunto funcional que permite llevar a cabo de manera continua el proceso completo de la preparación de dichos materiales laminares de cubrimiento, con independencia de su aplicación.

La instalación preconizada comprende una sucesión de etapas operativas que desarrollan consecutivamente distintas funciones en relación con el material laminar (1) a procesar, a partir de una etapa de alimentación (2), desde la que el material laminar (1) es suministrado a un proceso que comprende una etapa (3) de tintado, una etapa (4) de impresión y una etapa (5) de recubrimiento, concluyendo en una etapa (6) de recogida del material (1.1) acabado.

El suministro del material laminar (1) a procesar se realiza (figuras 1 y 2) por desbobinado desde una bobina (7) de alimentación, pasando el material laminar (1) tras el desbobinado por un calandrado (8) que realiza una adaptación de alisado y calibrado de la superficie para el proceso de tratamiento posterior. El calandrado (8) puede ser con rodillos fríos o calefactados, según el tipo de material laminar (1) de que se trate.

En la etapa (3) de tintado (figuras 1 y 3) se realiza una aplicación de tintes sobre la superficie del material laminar (1), para dotar a dicha superficie del color o tonalidad de color que se desee. El tintado para tal fin se efectúa mediante uno o más cabezales (9) de aplicación de tintes, en función del color inicial que posee la superficie del material laminar (1) y del color que se desee de dicha superficie.

En el transcurso por dicha etapa (3) de tintado, el material laminar (1) se sujeta sobre mesas de vacío (10), manteniendo así una posición adecuada con respecto a los cabezales (9) aplicadores de los tintes, mientras que a continuación de cada aplicación de tinte van dispuestas respectivas unidades (11) de secado, que pueden ser de aire caliente a presión, lámparas infrarrojas, o cualquier otra técnica convencional.

En dicha etapa (3) de tintado van dispuestos además unos cepillos giratorios (12), los cuales distribuyen el tinte por la superficie de aplicación, haciéndole penetrar en dicha superficie cuando el material es poroso; mientras que al final de la etapa (3) de tintado el material laminar (1) pasa a su vez por un calandrado (13) que alisa y calibra de nuevo la superficie tintada.

Después del tintado de coloración de la superficie del material laminar (1), sobre dicha superficie se realiza en la etapa (4) una impresión mediante la que se aplican los grafismos que se desee.

La aplicación de la impresión (figuras 1 y 4) se realiza asimismo mediante uno o más cabezales de impresión (14), que pueden ser de huecograbado, rodillo de cliché, proyección de tinta, etc., en función del material y del tipo de impresión que se desee obtener.

De igual modo en el transcurso de la impresión el material laminar (1) se sujeta sobre una mesa de vacío (10), consiguiéndose así una posición estable del material laminar (1) en relación con los cabezales de impresión (14), para la precisión de la impresión.

Después de la impresión se realiza también un secado, mediante una unidad (15) de aire caliente a presión, lámparas...

Reivindicaciones:

1. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, del tipo de materiales formados por un elemento laminar sobre cuya superficie se aplica un tratamiento de decoración y/o de protección, caracterizada porque comprende un recorrido de paso en continuo del material laminar (1) a procesar, a través de una serie de etapas operativas de tratamiento de la superficie de dicho material laminar (1), desde una etapa (2) de alimentación del material laminar (1) a procesar, hasta una etapa (6) de recogida del material (1.1) terminado, transcurriendo por un tratamiento sucesivo de la superficie del material laminar (1), que comprende una etapa (3) de tintado de la superficie, una etapa (4) de impresión sobre la superficie tintada y una etapa (5) de aplicación de un cubrimiento protector sobre la superficie impresa.

2. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, de acuerdo con la primera reivindicación, caracterizada porque el suministro del material laminar (1) a procesar se realiza desde una bobina (7) de alimentación, pasando el material laminar (1) tras el desbobinado por un calandrado (8) que acondiciona la superficie para el procesado posterior.

3. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, de acuerdo con la primera reivindicación, caracterizada porque el tratamiento de tintado de la superficie del material laminar (1) se realiza mediante uno o más cabezales (9) aplicadores de tinte, por detrás de cada uno de los cuales cabezales (9) va dispuesta una unidad (11) de secado, pasando el material laminar (1) tintado por unos cepillos giratorios (12) que distribuyen y hacen penetrar el tinte en el material, y por un calandrado (13) que acondiciona la superficie para el tratamiento posterior.

4. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, de acuerdo con la primera reivindicación, caracterizada porque el tratamiento de impresión de la superficie del material laminar (1) se realiza mediante uno o más cabezales impresores (14), yendo por detrás de la aplicación de la impresión una unidad (15) de secado, y un calandrado (16) que acondiciona la superficie dotada con la impresión.

5. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, de acuerdo con la primera reivindicación, caracterizada porque el cubrimiento protector sobre la superficie impresa del material laminar (1) comprende la aplicación de una capa de cola/barniz, mediante un cabezal aplicador (17), y la aplicación de un barnizado, mediante un cabezal barnizador (19), yendo por detrás de dichos cabezales (17) y (19) sendas unidades de secado (18) y (20) para secar las capas de cubrimiento aplicadas.

6. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, de acuerdo con la primera reivindicación, caracterizada porque la recogida del material (1.1) terminado se realiza por enrollado en una bobina (24) de almacén, incorporándose, previamente a dicho enrollado, sobre la superficie tratada del material (1.1) terminado, un film (22) protector que se suministra desde una bobina (23) de alimentación.

7. Instalación para el acabado en continuo de materiales de cubrimiento de paneles o molduras, de acuerdo con las reivindicaciones primera, tercera y cuarta, caracterizada porque en el transcurso de los tratamientos de tintado y de impresión el material laminar (1) se sujeta sobre mesas de vació (10).

Patentes similares o relacionadas:

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Mejora dimensional de material compuesto de poliuretano para cuero artificial, del 22 de Abril de 2020, de SAGE AUTOMOTIVE INTERIORS, INC: Un material compuesto gofrado, incluyendo: una capa de poliuretano; una capa de espuma carente de recuperación de forma que tiene una superficie superior y una superficie […]

Panel de suelo, del 15 de Abril de 2020, de Flooring Industries Limited, SARL: Panel de suelo del tipo que comprende al menos un sustrato y una capa superior provista sobre este sustrato , en el que dicha capa superior comprende un motivo […]

Panel de suelo que tiene un tablero de material sintético espumado como sustrato, del 25 de Marzo de 2020, de Flooring Industries Limited, SARL: Panel de suelo del tipo que comprende al menos un sustrato y una capa superior provista sobre este sustrato , en el que dicha capa superior comprende […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Baldosa multiusos, del 6 de Noviembre de 2019, de Tower IPCO Company Limited: Una baldosa multiusos que comprende, a) una unidad de miembro de baldosa que tiene una forma poligonal, una superficie superior y una superficie inferior, […]