CARCASA PARA HERRAJE ARTICULADO DE UN ASIENTO DE AUTOMOVIL Y PROCEDIMIENTO PARA SU PRODUCCION.

Carcasa para un herraje articulado de un asiento de automóvil,

con una primera pieza de articulación (1), que puede unirse fijamente con el chasis del respaldo del asiento, una segunda pieza de articulación (8), que puede unirse fijamente con el chasis de la superficie de asiento, formando la carcasa las piezas de articulación (1, 8) con sus respectivos bordes (3) doblados perpendicularmente, que hace tope frontalmente entre sí, y concavidades dispuestas simétricamente respecto al eje de la articulación (A), generadas mediante conformación, un elemento dentado (2) perteneciente a la carcasa, cuyo dentado (10) se extiende por al menos un sector circular y que está orientado radialmente hacia dentro y un anillo (16) que mantiene juntos sujetándolos los bordes de las piezas de articulación (1, 8),

caracterizada porque el borde (3) doblado en perpendicular de las piezas de articulación (1, 8) está configurado como un contrasoporte interior (12) para el elemento dentado (2) fabricado separadamente mediante corte de precisión, el elemento dentado (2) está sujeto con aseguramiento por un receptáculo (5) en su nivel de base (FE), colocado en la parte interior del borde (3), que rodea la pieza de articulación (1), conformado en la pared de la pieza de articulación (1) y que esté unido fijamente con el borde (3) mediante una unión (14) en arrastre de forma que va exteriormente alrededor aproximadamente a lo largo de su plano central (ME) en un canto interior (13) del borde de la pieza de articulación (1), que asegura el elemento dentado (2) esencialmente en la dirección del eje de articulación (A)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06090036.

Solicitante: FEINTOOL INTELLECTUAL PROPERTY AG.

Nacionalidad solicitante: Suiza.

Dirección: INDUSTRIERING 8,3250 LYSS.

Inventor/es: FRAUCHINGER,PAUL.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Marzo de 2006.

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B60N2/235I

Clasificación PCT:

- B60N2/225 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60N ASIENTOS ESPECIALMENTE ADAPTADOS PARA VEHÍCULOS; ADAPTACIONES DE VEHICULOS PARA PASAJEROS NO PREVISTAS EN OTRO LUGAR. › B60N 2/00 Asientos especialmente adaptados a los vehículos; Instalación o montaje de asientos en vehículos (asientos para vehículos ferroviarios B61D 33/00; asientos para ciclos B62J 1/00; asientos para aeronaves B64D 11/06, B64D 25/04, B64D 25/10). › mediante mecanismos cicloidales o planetarios.

- B60N2/235 B60N 2/00 […] › mediante mecanismos del tipo rueda dentada-trinquete.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Carcasa para herraje articulado de un asiento de automóvil y procedimiento para su producción.

La invención se refiere a una carcasa para un herraje articulado de un asiento de automóvil, con una primera pieza de articulación, que puede unirse fijamente con el chasis del respaldo del asiento, una segunda pieza de articulación, que puede unirse fijamente con el chasis de la superficie de asiento, formando la carcasa las piezas de articulación con sus respectivos bordes doblados perpendicularmente, que hacen tope frontalmente entre sí, y concavidades dispuestas simétricamente respecto al eje de la articulación, generadas mediante conformación, un elemento dentado perteneciente a la carcasa, cuyo dentado se extiende por al menos un sector circular y está orientado radialmente hacia dentro y un anillo que mantiene juntos sujetándolos los bordes de las piezas de articulación.

Estado de la técnica

Los componentes de ajuste del asiento, por ejemplo piezas de articulación, fijas y móviles por giro de herrajes articulados, se fabrican, tal como se sabe, mediante conformación y troquelado o corte de precisión con la exactitud de medidas muy elevada adecuada a la finalidad de utilización última.

Estas piezas de articulación poseen dentados interiores o exteriores que transmiten movimientos de giro, y que están configurados como estampado de una sola pieza con la correspondiente pieza de articulación (DE 32 44 399 C2, DE 28 34 492 C2, DE 32 27 222 C1).

El estado de la técnica conocido por el documento DE 32 44 399 C2 intenta mantener la dimensión mínima necesaria para transmitir el movimiento de giro y las cargas desde una pieza de articulación a la otra pieza de articulación para las zonas de dentado activas, siendo mayor la zona de superficie oprimida en el corte de precisión que la zona de superficie disponible para el estampado, con lo que el excedente de material a oprimir sirve para ensanchar la correspondiente zona de dentado activa en mayor medida que el espesor del material de partida. Esto da lugar a un leve ensanchamiento de la anchura del diente respecto al espesor del material de partida, pero también al debilitamiento del material entre la zona estampada y la zona oprimida, con lo que no pueden excluirse roturas cuando se produce una carga brusca.

Además no pueden lograrse reducciones importantes del espesor efectivo de las piezas de articulación, porque la zona de superficie oprimida permanece siempre limitada a la zona de los dientes.

Para dentados muy finos, tal como los que son necesarios para un ajuste escalonado y sin límites del respaldo, llega el corte de precisión además a sus límites tecnológicos.

Los límites del corte de precisión de lotes de piezas con radios de esquinas pequeños respecto al espesor de chapa a cortar y a la calidad del material, son suficientemente conocidos. En base a las experiencias, se define un grado de dificultad del corte de precisión, que diferencia los escalones de dificultad S1 (fácil), S2 (medio) y S3 (difícil); ver al respecto "Conformación y corte de precisión" en el Manual de procedimientos, materiales, configuración de piezas; páginas 154 a 165, Editorial Hallwag AG, 1977, Suiza. El grado de dificultad se determina en consecuencia esencialmente mediante la geometría de las líneas de corte y el espesor de la chapa. La geometría de las líneas de corte se fracciona para ello en formas geométricas básicas sencillas, como radios de esquinas, diámetros de agujeros, anchuras de ranura y de nervios. A partir de la relación entre una magnitud geométrica que describe las líneas de corte y el espe-sor de la chapa, resulta el grado de dificultad del corte de precisión, que aumenta al aumentar el espesor de la chapa.

Esto significa que las esquinas de ángulos obtusos con radios grandes pueden cortarse con precisión mejor que las agudas con radios pequeños.

Por el documento EP 0 694 434 B1 se conoce además una articulación para un asiento de automóvil. Esta articulación incluye una primera brida y una segunda brida, pudiendo unirse la primera brida fijamente con el chasis del respaldo del asiento y la segunda brida fijamente con el chasis de la superficie de asiento. Ambas bridas forman ensambladas una caja, que puede mantenerse unida con sujeción mediante un anillo.

La primera brida está dotada además de un anillo dentado, que posee un dentado orientado hacia dentro y que puede deslizarse girando libremente sobre una superficie de deslizamiento respecto a la brida.

También este herraje articulado conocido necesita relativamente mucho material para construirse y por ello es pesado y no especialmente fácil de montar.

Tarea

Con este estado de la técnica, la invención tiene como tarea básica mejorar una carcasa para un herraje articulado tal que el elemento dentado presente una altura que sea claramente mayor que el espesor de pared para las piezas de la articulación, formando las piezas de la articulación y el elemento dentado juntamente una unidad de carcasa estáticamente compacta, con un peso claramente reducido y a la vez una posibilidad de montaje flexible, mayor cargabilidad y pese a ello gran precisión.

Esta tarea se resuelve mediante una carcasa para un herraje articulado del antes citado documento EP 0 694 434 B1 con las características de la reivindicación 1.

Ventajosas mejoras del herraje articulado correspondiente a la invención, pueden deducirse de las reivindicaciones subordinadas.

La solución correspondiente a la invención se caracteriza porque se aporta una carcasa compacta para un herraje articulado, cuyo elemento dentado tiene una anchura de dentado dimensionada con al menos 1,7 veces el espesor del material de la pieza de articulación. El elemento dentado tiene un dentado interior con radios pequeños, con lo que resulta una gran superficie de engrane, con la que es posible sin problemas transmitir movimientos de giro sin límite ni escalones, pero también grandes pares de giro. Especialmente ventajoso es en este contexto que puedan utilizarse elementos dentados con distintas alturas y anchuras, con lo que pueden ponerse a disposición herrajes articulados adecuados para valores de carga especiales o determinados.

Adicionalmente puede variar en función del caso de aplicación la anchura del dentado, pero también el diámetro del elemento dentado correspondientemente.

El elemento dentado se apoya en el lado exterior en el borde doblado de la primera pieza de articulación y se encuentra interiormente en el borde en un receptáculo tal que el elemento dentado se encuentra fijo en la dirección del eje X en el plano de base. En la dirección Y está unido alrededor el elemento dentado con el borde de la primera pieza de articulación en arrastre de material a lo largo del borde, encontrándose la unión por arrastre de material aproximadamente en el centro de la altura del dentado del elemento dentado.

La unión en arrastre de material entre el elemento dentado y la primera pieza de articulación se establece ventajosamente mediante una soldadura láser, pero también puede utilizarse otro procedimiento de soldadura adecuado o incluso una unión por pegado.

Debido a que el elemento dentado también asume una función de soporte, puede reducirse considerablemente el espesor de pared de las piezas de articulación, con lo que las piezas de articulación pueden cortarse con precisión y conformarse en herramientas más sencillas y económicas. La aplicación de procesos de fabricación más caros con varias etapas, se minimiza.

Respecto al proceso de corte de precisión con conformación por extrusión en frío, bastante más complejo, se fabrican las piezas de articulación en procesos de corte de precisión sencillos y se confeccionan en un procedimiento de alta efectividad para formar una carcasa terminada para herrajes articulados.

Otras ventajas y particularidades resultan de la siguiente descripción, con referencia a los dibujos adjuntos.

Ejemplo de ejecución

La invención se describirá continuación más en detalle en base a dos ejemplos de ejecución.

Se muestra en

figura 1 una vista en perspectiva de una pieza de articulación cortada con precisión y conformada en frío con elemento dentado en representación individual,

figura 2 una vista en perspectiva de una pieza de articulación con elemento dentado alojado en representación en sección,

figura 3 una carcasa ensamblada a partir de una primera y una segunda piezas...

Reivindicaciones:

1. Carcasa para un herraje articulado de un asiento de automóvil, con una primera pieza de articulación (1), que puede unirse fijamente con el chasis del respaldo del asiento, una segunda pieza de articulación (8), que puede unirse fijamente con el chasis de la superficie de asiento, formando la carcasa las piezas de articulación (1, 8) con sus respectivos bordes (3) doblados perpendicularmente, que hace tope frontalmente entre sí, y concavidades dispuestas simétricamente respecto al eje de la articulación (A), generadas mediante conformación, un elemento dentado (2) perteneciente a la carcasa, cuyo dentado (10) se extiende por al menos un sector circular y que está orientado radialmente hacia dentro y un anillo (16) que mantiene juntos sujetándolos los bordes de las piezas de articulación (1, 8),

caracterizada porque el borde (3) doblado en perpendicular de las piezas de articulación (1, 8) está configurado como un contrasoporte interior (12) para el elemento dentado (2) fabricado separadamente mediante corte de precisión, el elemento dentado (2) está sujeto con aseguramiento por un receptáculo (5) en su nivel de base (FE), colocado en la parte interior del borde (3), que rodea la pieza de articulación (1), conformado en la pared de la pieza de articulación (1) y que esté unido fijamente con el borde (3) mediante una unión (14) en arrastre de forma que va exteriormente alrededor aproximadamente a lo largo de su plano central (ME) en un canto interior (13) del borde de la pieza de articulación (1), que asegura el elemento dentado (2) esencialmente en la dirección del eje de articulación (A).

2. Carcasa según la reivindicación 1,

caracterizada porgue la unión en arrastre de material entre el borde (3) de la pieza de articulación (1) y el elemento dentado (2) es una unión por soldadura, preferiblemente una unión por soldadura láser.

3. Carcasa según la reivindicación 1,

caracterizada porque la unión en arrastre de material entre el borde (3) de la pieza de articulación (1) y el elemento dentado (2) es una unión por pegado, preferiblemente una unión por pegado metálica.

4. Carcasa según la reivindicación 1 a 3,

caracterizada porque la altura del contrasoporte (H) corresponde a aproximadamente 45% de la altura del elemento dentado (2).

5. Carcasa según la reivindicación 1 a 4,

caracterizada porque en la pieza de articulación (1) están dispuestos tal que pueden utilizarse elementos dentados (2) con distintas alturas, anchuras y diámetros.

6. Carcasa según la reivindicación 1 a 5,

caracterizada porque el elemento dentado (2) tiene una forma cerrada anular u oval.

7. Carcasa según la reivindicación 1 a 6,

caracterizada porque las piezas de la articulación (1, 8) presentan una forma circular u oval.

8. Carcasa para un herraje articulado de un asiento de automóvil, con una primera pieza de articulación (1), que puede unirse fijamente con el chasis del respaldo del asiento, una segunda pieza de articulación (8), que puede unirse fijamente con el chasis de la superficie de asiento, formando la carcasa las piezas de articulación (1, 8) con sus respectivos bordes (3) doblados perpendicularmente, que hacen tope frontalmente entre si, y concavidades dispuestas simétricamente respecto al eje de la articulación (A), generadas mediante conformación, un elemento dentado (2) perteneciente a la carcasa, cuyo dentado se extiende por al menos un sector circular y que está orientado radialmente hacia dentro y un anillo (16) que mantiene juntos sujetándolos los bordes de las piezas de articulación (1, 8),

caracterizado porque el borde (3) doblado perpendicularmente de las piezas de articulación (1, 8) está configurado como un contrasoporte interior (12) para el elemento dentado (2) fabricado separadamente mediante corte de precisión, el elemento dentado (2) está sujeto por un receptáculo (5) conformado en la pared de la pieza de la articulación en el interior del borde (3), que va alrededor de la pieza de la articulación (1) en un asiento a presión (17), estando prevista en el contrasoporte (12) y en el elemento dentado (2) al menos una unión en arrastre de forma contra un giro del elemento dentado (2) alrededor del eje de articulación (A) en el receptáculo (5).

9. Carcasa según la reivindicación 8,

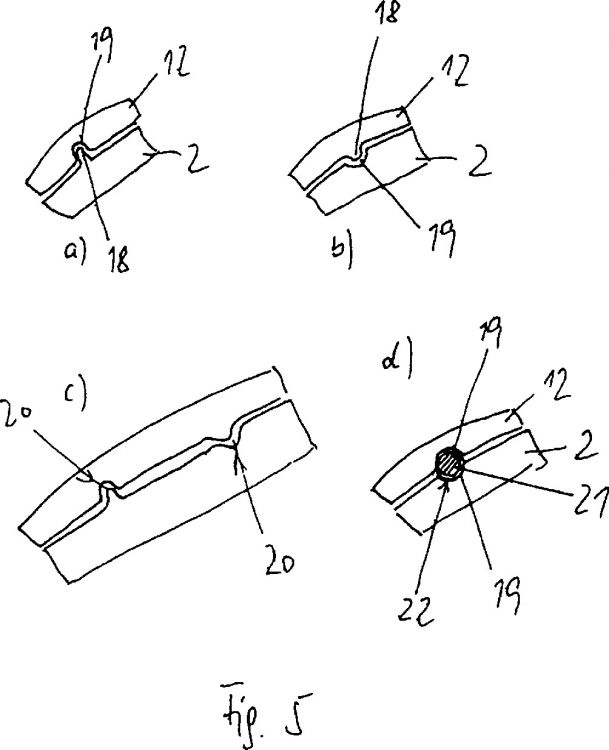

caracterizada porque la unión en arrastre de forma (20) entre el contrasoporte (12) y el elemento dentado (2) incluye al menos una protuberancia (18) conformada en el lado exterior en el elemento dentado (2) coaxialmente respecto al eje de la articulación (A), a la que está asociada una escotadura (19) correspondientemente en el contrasoporte (12), en la que se introduce la protuberancia (18) al introducir a presión el elemento dentado (2) en el receptáculo (5).

10. Carcasa según la reivindicación 8,

caracterizada porque la unión en arrastre de forma (20) entre el contrasoporte (12) y el elemento dentado (2) incluye al menos una escotadura (19) conformada exteriormente en el elemento dentado (2) coaxialmente respecto al eje de la articulación (A), a la que está asociada una protuberancia (18) correspondientemente conformada en el lado interior en el contrasoporte (12), la cual está dispuesta introducida en la escotadura (19) al introducir a presión el elemento dentado (2) en el receptáculo (5).

11. Carcasa según la reivindicación 8,

caracterizada porque la unión en arrastre de forma (20) entre contrasoporte (12) y elemento dentado (2) incluye al menos en cada caso una escotadura (19) conformada en el lado interior en el contrasoporte (12) y en el lado exterior en el elemento dentado (2) y una espiga de enclavamiento (21) adaptada a las dimensiones de la escotadura, resultando al introducir a presión el elemento dentado (2) en el receptáculo (5) con las escotaduras (19) orientadas una hacia otra, un espacio de alojamiento (22) para introducir a presión la espiga de enclavamiento (21).

12. Carcasa según la reivindicación 8 a 11,

caracterizada porque preferiblemente están dispuestas seis uniones (20) en arrastre de forma distribuidas uniformemente en el perímetro del elemento dentado (2) y el contrasoporte (12).

13. Carcasa según la reivindicación 8 a 12,

caracterizada porque las uniones en arrastre de forma (20), formadas por protuberancia (18) en el elemento dentado (2) y escotadura (19) en el contrasoporte (12), así como escotadura (19) en el elemento dentado (2) y protuberancia (18) en el contrasoporte, están dispuestas alternadas entre sí distribuidas en el perímetro.

14. Carcasa según la reivindicación 1 u 8,

caracterizada porque el elemento dentado está cortado con precisión con distintas alturas, anchuras y diámetros, y porque con una dimensión adaptada al par de fuerzas a transmitir, está alojado en la pieza de articulación y unido con ésta en arrastre de material o de forma.

15. Carcasa según la reivindicación 14 y referida a la reivindicación 1,

caracterizada porque la pieza de articulación y el elemento de dentado se unen en arrastre de material, preferiblemente mediante soldadura o pegado.

16. Carcasa según la reivindicación 14, referida a la reivindicación 8,

caracterizada porque la pieza de articulación y el elemento dentado se unen en arrastre de forma, preferiblemente mediante introducción a presión.

Patentes similares o relacionadas:

Disposición de asiento para un vehículo, del 25 de Octubre de 2017, de AGUTI PRODUKTENTWICKLUNG & DESIGN GMBH: Disposición de asiento para un vehículo con un elemento de superficie de asiento y un elemento de superficie de espaldar montado de forma graduable, en […]

Dispositivo con un herraje y una placa adaptadora, así como procedimiento para la fabricación de un dispositivo de este tipo, del 16 de Diciembre de 2015, de Brose Fahrzeugteile GmbH & Co. Kommanditgesellschaft, Coburg: Dispositivo, particularmente para un asiento de vehículo, con un herraje y al menos una placa adaptadora unida al herraje ,

- comprendiendo […]

Dispositivo con un herraje y una placa adaptadora, así como procedimiento para la fabricación de un dispositivo de este tipo, del 16 de Diciembre de 2015, de Brose Fahrzeugteile GmbH & Co. Kommanditgesellschaft, Coburg: Dispositivo, particularmente para un asiento de vehículo, con un herraje y al menos una placa adaptadora unida al herraje ,

- comprendiendo […]

Herraje ajustable, del 23 de Julio de 2013, de Brose Fahrzeugteile Gmbh & CO. (100.0%): Herraje ajustable , en particular para un asiento de vehículo, con una primera parte de herraje y una segundaparte de herraje ajustable de manera giratoria […]

APARATO PARA AJUSTAR LA INCLINACION DE UN RESPALDO DE ASIENTO DE UN VEHICULO., del 16 de Febrero de 2006, de BREED AUTOMOTIVE TECHNOLOGY, INC.: Un aparato para ajustar la inclinación de un respaldo de un asiento de vehiculo con un motor eléctrico como mecanismo de ajuste que actúa sobre […]

Dispositivo de ajuste para ajustar la inclinación del respaldo de un asiento de vehículo, del 22 de Abril de 2019, de Martur Sünger ve Koltuk Tesisleri Ticaret ve Sanayi Anonim Sirketi: Un dispositivo de ajuste para ajustar la inclinación del respaldo de un asiento de un vehículo, que comprende: - un primer y un segundo elemento de […]

Dispositivo de regulación angular de paso reducido para asiento de vehículo, del 16 de Marzo de 2016, de FAURECIA SIÈGES D'AUTOMOBILE: Articulación de asiento de vehículo automóvil que permite una regulación angular de un respaldo de asiento con respecto a un cojín de asiento […]

Dispositivo de regulación angular de paso reducido para asiento de vehículo, del 16 de Marzo de 2016, de FAURECIA SIÈGES D'AUTOMOBILE: Articulación de asiento de vehículo automóvil que permite una regulación angular de un respaldo de asiento con respecto a un cojín de asiento […]

Dispositivo de asiento de vehículo, del 17 de Junio de 2015, de RECARO Child Safety GmbH & Co. KG: Dispositivo de asiento de vehículo, en particular dispositivo de asiento para niño, con al menos una unidad de apoyo de la cabeza (12a) y/o al […]

DISPOSITIVO DE REGULACION DE UN RESPALDO DE ASIENTO DE DOBLE ARTICULACION POR UN MANDO UNICO., del 1 de Junio de 2004, de GRUPO ANTOLIN-INGENIERIA, S.A.: Dispositivo de regulación para el mando único de un respaldo de asiento de doble articulación, que comprende una estructura de respaldo (B) unida […]