ANILLO SICRONIZADOR.

Uso de un material compactado que comprende un tejido (8) de fibras de carbón y un plástico para un anillo sincronizador (10) con un cuerpo portante (5) de metal,

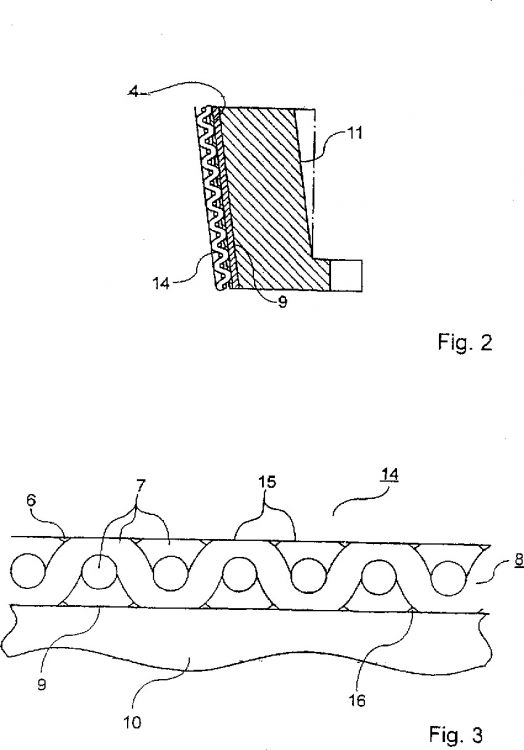

que incluye una superficie de fricción cónica (9), en donde el material compactado está aplicado como una capa de fricción (14) con un espesor de 0,2 mm a 0,6 mm sobre la superficie de fricción (9) del anillo sincronizador (10) y en donde el material está tan compactado que la capa de fricción (14) presenta, a una compresión superficial de 10 N/mm2, una variación de espesor de menos 0,015 mm

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/007368.

Solicitante: DIEHL METALL STIFTUNG & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: HEINRICH-DIEHL-STRASSE 9,90552 ROTHENBACH.

Inventor/es: GEBHARD, FRIEDRICH, HOLDERIED,MEINRAD.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- F16D23/02R

- F16D69/02C

Clasificación PCT:

- F16D23/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 23/00 Partes constitutivas de los embragues de control mecánico no específicas a un tipo distinto; Dispositivos de sincronización para embragues. › Disposiciones para la sincronización (forma o montaje de las partes de órganos de embrague que están dispuestas para facilitar la unión F16D 11/08).

- F16D69/02 F16D […] › F16D 69/00 Guarniciones de fricción; Su fijación; Empleo para trabajar un conjunto de materiales o de superficies de fricción específicas (órganos de frenado F16D 65/02). › Composición de las guarniciones (bajo su aspecto químico, véanse las clases apropiadas).

Clasificación antigua:

Fragmento de la descripción:

Anillo sincronizador.

La invención concierne al uso de un material compactado que comprende un tejido de fibras de carbón y un plástico para un anillo sincronizador con un cuerpo portante de metal, que incluye una superficie de fricción cónica.

Los anillos sincronizadores sirven en una transmisión mecánica, especialmente en una transmisión de vehículo, para acomodar una a otra las velocidades relativas que se presenten durante un cambio de marcha entre la rueda de marcha y el árbol de la transmisión. La sincronización se logra aquí por rozamiento entre los correspondientes compañeros de fricción. En transmisiones para vehículos de alta motorización los anillos sincronizadores están sometidos a un elevado desgaste debido a la alta carga de fricción. Lo mismo rige para transmisiones automáticamente conectadas, por ejemplo en una transmisión de un vehículo industrial o en una transmisión de un automóvil de turismo, en las que se utilizan grandes fuerzas de cambio. Usualmente, se fabrican anillos sincronizadores de metal, preferiblemente de latón. Para incrementar la vida útil de anillos sincronizadores altamente cargados y, por tanto, también la de la transmisión, se utilizan desde hace algún tiempo anillos sincronizadores de la clase citada al principio, protegiendo la capa de fricción adicional al cuerpo portante contra desgaste.

Se conoce por el documento US 4,267,912 un anillo sincronizador con una capa de fricción que consiste en una resina artificial con fibras de celulosa en calidad de refuerzo. Sin embargo, desventajosamente, esta capa de fricción no aguanta a altas cargas las condiciones térmicas entonces reinantes. El aceite del engranaje no puede ser suficientemente desalojado, de modo que el compañero de fricción flota, con lo que se reduce el rozamiento.

Para resolver el problema se propone según el documento US 4,878,282 que la capa de fricción esté provista de ranuras.

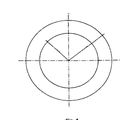

En los documentos US 5,615,758, US 5,842,551 y US 5,998,311 se describen a este respecto un tejido estructurado de fibras de carbono y su fabricación. Un tejido de esta clase se ha presentado en el documento US 6,065,579 para una aplicación como capa de fricción para un anillo sincronizador. Debido al proceso de tejedura y a la disposición de hilos de urdimbre y de trama se origina una marcada estructura tridimensional con resaltos y valles. El tejido se impregna con una resina para su fijación y a continuación se le recuece. Como consecuencia de la estructura tridimensional, el aceite del engranaje puede entrar y salir para fines de refrigeración y, además, puede ser fácilmente desalojado de la capa de fricción en caso de apriete. Sin embargo, el proceso de tejedura es muy complicado y la fabricación de esta capa de fricción resulta cara.

El documento US 4,700,823 revela la aplicación de una capa de fricción constituida por un plástico reforzado con fibras de carbón para discos de embrague o de freno. La capa de fricción se fabrica por medio del procedimiento relativamente complicado y, por tanto, caro de deposición química de vapor (CVD).

En el documento US 5,851,588 se revela una capa de fricción constituida por un plástico reforzado por fibras de carbón con mallas de tejedura abiertas para aplicaciones de fricción planas de gran superficie, tales como embragues o frenos, habiéndose fabricado en este caso la capa de fricción por infiltración de líquido a presión (LPI).

Otra aplicación de una capa de fricción reforzada con fibras de carbón, fabricada por medio de LPI, para compañeros de fricción planos de gran superficie, como en el caso de un embrague o un freno, es conocida por el documento US 5,952,249.

Desventajosamente, todas las capas de fricción citadas se comprimen una contra otra a las altas fuerzas de apriete como las que se presentan en anillos sincronizadores a consecuencia de la superficie de fricción cónica y más pequeña en comparación con embragues o frenos. Debido a la pérdida de recorrido de reserva axial existe el riesgo de una vida útil acortada o de fallos prematuros.

El cometido de la presente invención consiste en proponer un uso de un material compactado que comprende un tejido de fibras de carbón y un plástico, con el que se pueda lograr un anillo sincronizador estable frente al desgaste que, en comparación con el estado de la técnica, presente una vida útil mejorada y sea barato.

Este problema se resuelve según la invención por medio de las características de la reivindicación 1.

Por anillo sincronizador se entiende aquí también un anillo exterior, un anillo interior o un anillo intermedio. Tales anillos se emplean en sincronizaciones multicono. El ángulo de inclinación de la superficie de fricción cónica está comprendido usualmente entre 6º y 10º.

Por plástico reforzado con fibras de carbón se entiende aquí un material que comprende fibras de carbón incorporadas como refuerzo y una cierta proporción de un plástico. En el sentido del presente documento, se entiende también por plástico reforzado con fibras de carbón un material en el que las fibras de carbón están incorporadas en un material con una pequeña proporción de un plástico y una proporción predominante de otro material.

Gracias a la incorporación de las fibras de carbón, el material adquiere las propiedades de fricción necesarias y la estabilidad deseada frente al desgaste.

Sorprendentemente, se ha visto que un plástico reforzado con fibras de carbón aumenta la vida útil del anillo sincronizador cuando éste es compactado. Esto puede ocurrir durante el proceso de fabricación o al final de éste. De esta manera, el material experimenta una compresión que le protege contra una compresión adicional durante los procesos de cambio o de sincronización. Por tanto, la disminución del tamaño de la rendija axial no es fomentada por una compresión del material. Sin embargo, frente al anterior convencimiento del mundo técnico, un material compactado o comprimido de esta clase no muestra un empeoramiento de sus propiedades de fricción a consecuencia de una flotación del compañero de fricción. Curiosamente, se ha visto que, a pesar de la compactación del material cuando se aplica la capa de fricción sobre la superficie de fricción cónica del anillo sincronizador, el aceite del engranaje no puede ser expulsado de la superficie de fricción de una manera suficiente. Se produce un rápido restablecimiento del coeficiente de rozamiento. Evidentemente, son suficientes para ello las estructuras remanentes de las fibras y la porosidad residual en el material circundante.

Según la invención, el espesor de la capa de fricción va de 0,2 a 0,6 mm, estando el material tan compactado que la capa de fricción, bajo una compresión superficial con 10 N/mm, presente una variación de espesor de menos de 0,015 mm, preferiblemente de menos de 0,01 mm.

Un material tan compactado muestra, con el espesor indicado de la capa de fricción, unas propiedades de fricción especialmente buenas y duraderas.

El material se fabrica ventajosamente a partir de un tejido de fibra de carbón y una resina. Por resina se entiende aquí un plástico endurecible. Mediante el tejido compactado, que es fijado por la resina, se mejora aún más la estabilidad de forma. Especialmente adecuada es una resina fenólica. Sin embargo, son adecuadas también otras resinas estables frente al aceite y a la temperatura. Se ha visto que es favorable emplear una sola capa de tejido.

Punto de partida de la fabricación es el tejido de fibras de carbón. El tejido de fibras de carbón se impregna con la resina y a continuación se le calienta para endurecerlo. Durante el endurecimiento o después de éste se puede efectuar la compactación del material. Se puede solicitar entonces el material con presiones de más de 5 bares.

Ventajosamente, se somete a continuación el material a un tratamiento térmico de tal manera que una parte de la resina se convierta en carbono, presentándose el carbono en forma amorfa y/o como grafito. Las temperaturas están comprendidas aquí entre 900 y 1200ºC. Preferiblemente, esto se efectúa bajo atmósfera de gas inerte. Gracias a una proporción de carbono en la resina se mejora el comportamiento de fricción. También resulta menor la pérdida de recorrido de reserva. La proporción del carbono puede elevarse cuando, después del tratamiento térmico, se alimenta de nuevo resina por impregnación o por inyección y se repiten los pasos de trabajo del tratamiento térmico.

Se ha visto que el carbono es...

Reivindicaciones:

1. Uso de un material compactado que comprende un tejido (8) de fibras de carbón y un plástico para un anillo sincronizador (10) con un cuerpo portante (5) de metal, que incluye una superficie de fricción cónica (9), en donde el material compactado está aplicado como una capa de fricción (14) con un espesor de 0,2 mm a 0,6 mm sobre la superficie de fricción (9) del anillo sincronizador (10) y en donde el material está tan compactado que la capa de fricción (14) presenta, a una compresión superficial de 10 N/mm2, una variación de espesor de menos 0,015 mm.

2. Uso según la reivindicación 1, caracterizado porque el material está tan compactado que la capa de fricción (14) presenta, a una compresión superficial de 10 N/mm2, una variación de espesor de menos 0,01 mm.

3. Uso según la reivindicación 1 ó 2, caracterizado porque el material se ha fabricado a partir del tejido (8) de fibras de carbón y una resina, especialmente una resina fenólica.

4. Uso según la reivindicación 3, caracterizado porque el material ha sido tratado térmicamente de tal manera que una porción de la resina se ha convertido en carbono.

5. Uso según la reivindicación 4, caracterizado porque el carbono se presenta en forma amorfa y/o como grafito.

Patentes similares o relacionadas:

MATERIAL PARA UN DISCO DE FRENO, del 25 de Enero de 2011, de HUNTERCOMBE CONSULTANCY LIMITED: Método para formar un material para al menos un componente de un sistema de fricción compuesto por dos componentes acoplables por fricción, el método comprende […]

MATERIAL PARA UN DISCO DE FRENO, del 25 de Enero de 2011, de HUNTERCOMBE CONSULTANCY LIMITED: Método para formar un material para al menos un componente de un sistema de fricción compuesto por dos componentes acoplables por fricción, el método comprende […]

PROCEDIMIENTO DE FABRICACIÓN DE UNA NAPA FIBROSA BIDIMENSIONAL HELICOIDAL, del 11 de Enero de 2011, de MESSIER-BUGATTI: Procedimiento de realización de una napa fibrosa bidimensional helicoidal, caracterizado porque comprende las etapas que consisten en: - aportar por lo […]

PROCEDIMIENTO DE FABRICACIÓN DE UNA NAPA FIBROSA BIDIMENSIONAL HELICOIDAL, del 11 de Enero de 2011, de MESSIER-BUGATTI: Procedimiento de realización de una napa fibrosa bidimensional helicoidal, caracterizado porque comprende las etapas que consisten en: - aportar por lo […]

CUÑA DE UNA SOLA PIEZA, del 14 de Abril de 2010, de MESSIER-BUGATTI: Elemento de cuña anular que presenta unas primera y segunda superficies opuestas y una pluralidad de aberturas formadas a su través,

en el que el elemento […]

CUÑA DE UNA SOLA PIEZA, del 14 de Abril de 2010, de MESSIER-BUGATTI: Elemento de cuña anular que presenta unas primera y segunda superficies opuestas y una pluralidad de aberturas formadas a su través,

en el que el elemento […]

USO DE MATERIALES DE FRICCION PARA GUARNICIONES DE FRICCION QUE FROTAN EN HUMEDO, del 13 de Noviembre de 2009, de SGL CARBON AG: Uso de un material de fricción que contiene carburo de silicio, C/C-SiC o C/SiC reforzado por haces de fibras de carbono, en donde el material presenta entre los haces […]

ANILLO DE SINCRONIZACIÓN DE UNA INSTALACIÓN DE SINCRONIZACIÓN, del 3 de Enero de 2012, de SCHAEFFLER TECHNOLOGIES GMBH & CO. KG: Anillo de sincronización para una instalación de sincronización de una caja de cambios de automóvil con un cuerpo de anillo , en el que el cuerpo de anillo […]

ZAPATA PARA FRENOS DE DISCO PARA VEHÍCULOS FERROVIARIOS DE MEDIA/BAJA VELOCIDAD, del 21 de Julio de 2020, de Cofren S.r.L: Una zapata para frenos de disco para vehículos ferroviarios que comprende una placa soporte y una pluralidad de elementos de fricción fijados […]

Par de fricción disco/freno para vehículos ferroviarios, del 21 de Julio de 2020, de Cofren S.r.L: Un par de fricción disco/freno para vehículos ferroviarios constituido por al menos una pastilla que comprende al menos una pieza de fricción y un disco. La […]

Vehículo con un dispositivo de frenado, del 27 de Mayo de 2020, de Siemens Mobility GmbH: Vehículo con un dispositivo de frenado (21; 21'), que presenta al menos - una unidad de frenado por fricción (22; 22') con al menos componentes de frenado (31; 31') […]