PROCEDIMIENTO Y DISPOSITIVO PARA AJUSTAR UNA ESTACION FLEXORA DURANTE EL REDONDEAMIENTO DE CHAPAS.

- Procedimiento para ajustar una estación flexora (50) para el pretratamiento de chapas (1,

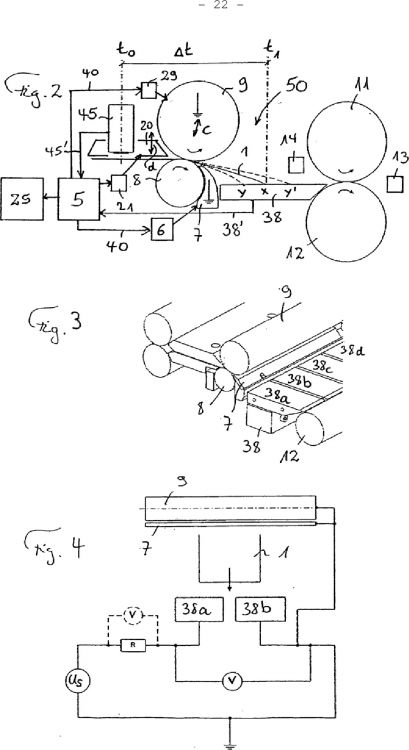

2) a redondear antes del redondeamiento de las mismas en un aparato redondeador (4), en donde en la estación flexora una posición de impacto nominal (x) de al menos una chapa de ensayo sobre una placa de medida (38) sirve de medida para el ajuste de al menos un elemento ajustable (20, 9, 7) de la estación flexora, caracterizado porque la posición de impacto (y, y') de la chapa de ensayo sobre la placa de medida es detectada por un equipo de medida con sensores (45, 38) durante la circulación accionada por motor de la chapa a través de la estación flexora, con lo que se proporciona una señal que representa la posición, mediante la cual se representa sobre un equipo de visualización (25) la posición de impacto o un valor derivado de ésta y/o mediante la cual se ajusta por un sistema de control (5) y un accionamiento al menos uno de los elementos de la estación flexora que determinan el pretratamiento de una chapa por dicha estación de tal manera que se aminore una desviación respecto de la posición de impacto nominal para una chapa subsiguiente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2008/000174.

Solicitante: SOUDRONIC AG.

Nacionalidad solicitante: Suiza.

Dirección: INDUSTRIESTRASSE 35 8962 BERGDIETIKON SUIZA.

Inventor/es: DIETERICH,DANIEL, HUG,PETER.

Fecha de Publicación: .

Fecha Solicitud PCT: 17 de Abril de 2008.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B21D5/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › por pasada entre rodillos o cilindros (B21D 5/06 tiene prioridad).

- B21D51/26L

Clasificación PCT:

- B21D5/14 B21D 5/00 […] › por pasada entre rodillos o cilindros (B21D 5/06 tiene prioridad).

- B21D51/26 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Antecedentes de la invención

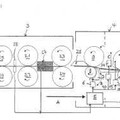

La invención concierne a un procedimiento para ajustar una estación flexora para el tratamiento preliminar de cha-5 pas antes del redondeamiento de las mismas, en donde en la estación flexora una posición de impacto nominal de la chapa sobre una placa de medida sirve como medida del ajuste de al menos un elemento ajustable de la estación flexora. La in-vención concierne también a una aplicación del procedimiento 10 al soldar cascos de recipientes. Asimismo, la invención con-cierne a una estación flexora con al menos un elemento flexor ajustable. Asimismo, la invención concierne a un apa-rato redondeador con una estación flexora de esta clase y un equipo de soldadura para la fabricación de cascos de reci-15 pientes con un aparato redondeador de esta clase.

Estado de la técnica

En el redondeamiento de chapas para formar piezas bru-tas de cascos de recipientes es conocido el recurso de dis-poner una llamada estación flexora antes de los elementos de 20 redondeamiento propiamente dichos del aparato redondeador. En esta estación se efectúa un redondeamiento preliminar de cada chapa, si bien éste se anula de nuevo en su mayor parte en la estación flexora. Debido a este curvado y contracurva-do o a este prerredondeamiento y contrarredondeamiento se 25 eliminan tensiones de las chapas que podrían perjudicar al resultado durante el redondeamiento propiamente dicho reali-zado en la máquina redondeadora. Sin embargo, la zona delan-tera de las chapas, considerado en la dirección de transpor-te, no es en general contrarredondeada, sino que conserva el 30 prerredondeamiento proveniente de la estación flexora para mejorar el resultado de redondeamiento de la máquina redon-deadora. En el documento US-A-5 209 625 se representa una estación prerredondeadora o flexora de esta clase con rodi-llos 16 y 17 y un elemento de prerredondeamiento 21, en don-35 de una mesa 20 con una cubierta 22 anula nuevamente el pre-rredondeamiento, excepto en la zona del canto delantero de la chapa, considerado en la dirección de transporte. No obs-tante, es conocido igualmente - y así se expone también en lo que sigue - el que una cuña flexora asuma el contracurva-5 do después del prerredondeamiento. Según el estado de la técnica, el ajuste básico de la estación flexora, y en este caso especialmente de la cuña flexora, se realiza por vía manual. Una chapa de ensayo es transportada a través de la estación flexora por giro manual del aparato redondeador 10 completo y tiene que hacer impacto sobre una placa en una zona determinada. Si no ocurre esto, se tiene que variar en-tonces la posición de la cuña flexora. Este proceso puede repetirse eventualmente varias veces hasta que se haya en-contrado el ajuste correcto o se logre el prerredondeamiento 15 correcto para la estación redondeadora subsiguiente del apa-rato redondeador. Al ajustar la cuña flexora se tienen que soltar tornillos que pueden ser en parte difícilmente acce-sibles y en la mayoría de los casos se tienen que desmontar también cuñas redondeadoras para que resulte bien visible el 20 lugar de impacto de la chapa sobre la placa de medida.

Los procedimientos y dispositivos de la clase citada se emplean generalmente en la industria manipuladora de chapa durante el redondeamiento de chapas, pero especialmente du-rante la fabricación de cascos de recipientes, especialmente 25 cascos de botes. Las piezas brutas de los cascos de reci-pientes se transportan para ello directamente, después del redondeamiento, a una máquina soldadora para soldar la cos-tura lateral del casco. El desapilamiento de las chapas, el aparato redondeador y la máquina soldadora forman aquí una 30 unidad. Instalaciones correspondientes para la fabricación de botes son conocidas, por ejemplo, por el documento DE-A-33 30 171 o por el documento US-A-5 209 625 citado. El re-dondeamiento se efectúa aquí de modo que el casco de bote formado puede ser conducido directamente al carril en Z em-35 pleado para el solapamiento de la costura. Para el redondea-miento, los tramos de chapa cortados a medida en forma rec-tangular, con dimensiones definidas y con propiedades del material fijadas en normas, son empujados por un sistema de introducción hacia dentro de un primer par de rodillos de 5 transporte accionados, son transportados adicionalmente por varios rodillos de transporte accionados con una velocidad de 100-450 m/min y son curvados en el aparato redondeador con un sistema redondeador mediante la ayuda de cuñas con rodillos o con sistemas de rodillos hasta obtener un casco 10 redondo. Por medio de los elementos de una estación flexora se efectúa entonces una deformación plástica preliminar, co-mo se ha explicado.

Exposición de la invención

El problema de la invención consiste en evitar los in-15 convenientes citados durante el ajuste de una estación flexora.

Esto se consigue en los procedimientos de la clase ci-tada al principio porque la posición de impacto de una chapa de ensayo sobre la placa de medida se fija por una disposi-20 ción sensora durante el paso accionado a motor de la chapa a través de la estación flexora, con lo que se proporciona una señal que representa la posición de impacto, mediante la cual se presenta sobre un equipo de visualización la posición de impacto o un valor derivado de ésta y/o mediante la 25 cual se ajusta un elemento de la estación flexora que deter-mina el prerredondeamiento de la misma por medio del sistema de control de dicha estación y un accionamiento de tal mane-ra que se aminore una desviación respecto de la posición de impacto nominal. 30

Gracias al modo de proceder según la invención se su-prime el giro manual de la chapa a través del aparato redon-deador o la estación flexora, ya que, debido a la disposición sensora, se fija la posición de impacto durante el fun-cionamiento a motor. La posición de impacto efectiva o posi-35 ción de impacto real sobre la placa de medida puede presen-tarse sobre un dispositivo de visualización, integrándose aquí también preferiblemente la posición nominal. Con la in-formación de la posición de impacto el operador puede ajus-tar entonces manualmente un elemento ajustable de la esta-5 ción flexora de modo que la desviación respecto de la posición de impacto nominal resulte más pequeña y a ser posible sea cero. La representación mencionada de la posición de im-pacto nominal sobre el elemento de visualización puede ser aquí de gran ayuda. La posición de impacto nominal es cono-10 cida según el estado de la técnica y depende de la chapa a redondear y de la velocidad de redondeamiento. En lugar de la posición de impacto se puede representar una señal deri-vada de ésta, por ejemplo directamente un valor numérico pa-ra la regulación de un elemento ajustable de la estación 15 flexora. Además o alternativamente a la presentación visual, se puede efectuar también por medio de la señal que repre-senta la posición de impacto un ajuste automático de un ele-mento que determina el pretratamiento realizado por la esta-ción flexora. En cualquier caso, resulta un consumo de tiem-20 po más pequeño, puesto que la posición de impacto ya no tie-ne que ser fijada visualmente por el operador sobre la pro-pia placa de medida y se evita el desmontaje de elementos redondeadores (cuñas) necesario para ello.

El procedimiento para ajustar la estación flexora se 25 aplica preferiblemente al redondeamiento de cascos de reci-pientes para su soldadura en máquinas de soldadura eléctrica de costura por resistencia, en donde tramos de chapa indivi-duales circulan en serie y con alta velocidad de 100-450 m/min a través de la estación flexora y la estación redon-30 deadora y luego a través del dispositivo soldador. El ajuste se efectúa también de manera correspondiente sobre la base de una posición de impacto que ha sido obtenida con la velo-cidad que corresponde a la velocidad posterior durante el redondeamiento en la producción en serie. 35

En los dispositivos citados al principio se resuelve el problema porque la estación flexora presenta una disposición sensora y un sistema de control mediante los cuales se puede fijar la posición de impacto de la chapa de ensayo sobre la placa de medida durante el paso accionado a motor de la cha-5 pa a través de la estación flexora, con lo que se proporcio-na una señal que representa la posición, mediante la cual se puede presentar sobre un equipo de visualización la posición de impacto o un valor derivado de ésta y/o mediante la cual un elemento de la estación flexora que determina el pretra-10 tamiento de las chapas en dicha estación puede ser ajustado por el sistema de control y un accionamiento de tal manera que...

Reivindicaciones:

1. Procedimiento para ajustar una estación flexora (50) para el pretratamiento de chapas (1, 2) a redondear an-tes del redondeamiento de las mismas en un aparato redondea-dor (4), en donde en la estación flexora una posición de im-5 pacto nominal (x) de al menos una chapa de ensayo sobre una placa de medida (38) sirve de medida para el ajuste de al menos un elemento ajustable (20, 9, 7) de la estación flexo-ra, caracterizado porque la posición de impacto (y, y') de la chapa de ensayo sobre la placa de medida es detectada por 10 un equipo de medida con sensores (45, 38) durante la circu-lación accionada por motor de la chapa a través de la esta-ción flexora, con lo que se proporciona una señal que repre-senta la posición, mediante la cual se representa sobre un equipo de visualización (25) la posición de impacto o un va-15 lor derivado de ésta y/o mediante la cual se ajusta por un sistema de control (5) y un accionamiento al menos uno de los elementos de la estación flexora que determinan el pre-tratamiento de una chapa por dicha estación de tal manera que se aminore una desviación respecto de la posición de im-20 pacto nominal para una chapa subsiguiente.

2. Procedimiento según la reivindicación 1, caracteri-zado porque la estación flexora (50) presenta, en la direc-ción de circulación de la chapa, un primer elemento que act-úa sobre la chapa, especialmente una cuña (20), unos rodi-25 llos flexores superior e inferior (9, 8) y elemento adicio-nal subsiguiente que actúa sobre la chapa, especialmente una cuña flexora (7).

3. Procedimiento según la reivindicación 2, caracteri-zado porque, en función de la señal que representa la posi-30 ción de impacto, se ajusta el elemento adicional (7) y/o se ajusta el primer elemento (20).

4. Procedimiento según cualquiera de las reivindicaciones 2 ó 3, caracterizado porque, en función de la señal que representa la posición de impacto, se regula al menos 35 uno de los rodillos flexores (9) en su posición con respecto al otro rodillo flexor (8).

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la disposición sensora mide la posición de impacto por vía eléctrica y/o mecánica 5 y/u óptica y/o acústica.

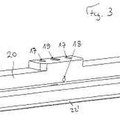

6. Procedimiento según la reivindicación 5, caracteri-zado porque se mide la posición de impacto por vía eléctrica detectando la chapa en un lugar predeterminado durante la circulación de ésta y detectando entonces especialmente el 10 borde delantero de la misma antes de los rodillos flexores, y porque se efectúa a partir de esta detección una medición de tiempo con la que se determina el tiempo hasta que la chapa haga contacto eléctrico con la placa de medida (38).

7. Procedimiento según cualquiera de las reivindica-15 ciones 1 a 6, caracterizado porque se representan en el equipo de visualización la posición de impacto (y, y') y la posición de impacto nominal (x).

8. Procedimiento para la fabricación en serie de cas-cos de recipientes, especialmente cascos de botes, a partir 20 de tramos de chapa individuales (1, 2), en el que los tramos de chapa individuales son alimentados desde una pila (10), a través de un trayecto de alimentación (3) o bien directamen-te, a una máquina redondeadora (4) con una estación flexora (50) y son redondeados en ésta, efectuándose el redondea-25 miento con una velocidad de 100 a 450 m/min y alimentándose las piezas brutas de cascos de recipientes redondeadas pro-venientes de la máquina redondeadora a un dispositivo solda-dor para cascos con un carril en Z destinado a posicionar los cantos de los cascos y los rodillos de soldadura, espe-30 cialmente con electrodos intermedios de alambre que corren sobre ellos, efectuándose antes de la fabricación en serie en la estación flexora por medio de al menos un tramo de chapa de ensayo el ajuste de al menos un elemento ajustable (20, 9, 7) de la estación flexora, a cuyo fin se determina 35 la desviación de la posición de impacto del tramo de chapa de ensayo sobre una placa de medida (38) respecto de una po-sición de impacto nominal (x), caracterizado porque se de-tecta por una disposición sensora (45, 38) la posición de impacto (y, y') de la chapa sobre la placa de medida durante 5 la circulación accionada por motor de la chapa a través de la estación flexora, con lo que se proporciona una señal que representa la posición, mediante la cual se representa en un equipo de visualización (25) la posición de impacto o un va-lor derivado de ésta y/o mediante la cual un elemento de la 10 estación flexora que determina el pretratamiento de la chapa por dicha extensión es ajustado por el sistema de control de dicha estación y un accionamiento de tal manera que se ami-nore una desviación respecto de la posición de impacto nomi-nal para una chapa subsiguiente. 15

9. Procedimiento según la reivindicación 8, caracteri-zado porque la estación flexora (50) presenta, en la direc-ción de circulación de la chapa, un primer elemento que act-úa sobre el tramo de chapa, especialmente una cuña (20), unos rodillos flexores superior e inferior (9, 8) y un ele-20 mento adicional subsiguiente que actúa sobre la chapa, espe-cialmente una cuña flexora (7).

10. Procedimiento según la reivindicación 8 ó 9, ca-racterizado porque se mide la posición de impacto por vía eléctrica detectando el tramo de chapa en un lugar determi-25 nado durante la circulación del mismo y detectando entonces especialmente el canto delantero de dicho tramo antes de los rodillos flexores, y porque a partir de esta detección se efectúa una medición de tiempo con la cual se determina el tiempo hasta que la chapa haga contacto eléctrico con la 30 placa de medida (38).

11. Estación flexora (50) para el pretratamiento de chapas (1, 2) a redondear en un aparato redondeador (4), en donde en la estación flexora se puede obtener una posición de impacto nominal (x) de una chapa sobre una placa de medi-35 da (38) como medida del ajuste de al menos un elemento ajus-table (20, 9, 7) de la estación flexora, caracterizada por-que la posición de impacto (y, y') de la chapa sobre la pla-ca de medida puede ser detectada por una disposición sensora (45, 38) durante la circulación accionada por motor de la 5 chapa a través de la estación flexora, con lo que se puede generar una señal que representa la posición de impacto, me-diante la cual se puede representar en un equipo de visuali-zación (25) la posición de impacto o un valor derivado de ésta y/o mediante la cual un elemento de la estación flexora 10 que determina el pretratamiento de la chapa por esta esta-ción puede ser ajustado por el sistema de control de dicha estación y por un accionamiento de tal manera que se aminore una desviación respecto de la posición de impacto nominal para una chapa subsiguiente. 15

12. Estación flexora según la reivindicación 11, ca-racterizada porque ésta presenta, en la dirección de circu-lación de la chapa, un primer elemento que actúa sobre la chapa, especialmente una cuña (20), unos rodillos flexores superior e inferior (9, 8) y un elemento adicional subsi-20 guiente que actúa sobre la chapa, especialmente una cuña flexora (7).

13. Estación flexora según la reivindicación 12, ca-racterizada porque, en función de la señal que representa la posición de impacto, se puede ajustar el elemento adicional 25 (7) y/o se puede ajustar el primer elemento (20).

14. Estación flexora según cualquiera de las reivindicaciones 11 a 13, caracterizada porque la posición de impac-to puede ser medida por vía eléctrica y/o mecánica y/u ópti-ca y/o acústica. 30

15. Estación flexora según la reivindicación 14, ca-racterizada porque se mide la posición de impacto por vía eléctrica, a cuyo fin se puede realizar una medición de tiempo al circular la chapa a partir de un lugar determinado y se puede determinar así el tiempo hasta que la chapa tenga 35 contacto eléctrico con una placa de medida (38).

16. Estación flexora según la reivindicación 15, ca-racterizada porque la placa de medida (38) está subdividida en varias partes de medida yuxtapuestas (38a, 38b, 38c, 38d) eléctricamente aisladas una de otra. 5

17. Máquina redondeadora con una estación flexora según cualquiera de las reivindicaciones 11 a 16.

18. Dispositivo soldador para cascos de botes, con un carril en Z para posicionar los cantos de los cascos y con rodillos de soldadura, especialmente con electrodos interme-10 dios de alambre que corren sobre éstos, comprendiendo una máquina redondeadora según la reivindicación 17.

Patentes similares o relacionadas:

Dispositivo de formación de cilindro y método de formación de cilindro, del 30 de Octubre de 2019, de Fuji Machine Works Co., Ltd: Un aparato de formación de tubo para conformar una pieza de trabajo (W) de un material conformado como lámina de plástico en una forma tubular que tenga un radio […]

Dispositivo de formación de cilindro y método de formación de cilindro, del 30 de Octubre de 2019, de Fuji Machine Works Co., Ltd: Un aparato de formación de tubo para conformar una pieza de trabajo (W) de un material conformado como lámina de plástico en una forma tubular que tenga un radio […]

Método para fabricar un casquillo de manguito cojinete hendido, del 31 de Julio de 2019, de VORWERK AUTOTEC GmbH & Co. KG: Método para fabricar un casquillo de manguito cojinete revestido al menos en un lado con un promotor de adherencia y hendido en dirección […]

Método para fabricar un casquillo de manguito cojinete hendido, del 31 de Julio de 2019, de VORWERK AUTOTEC GmbH & Co. KG: Método para fabricar un casquillo de manguito cojinete revestido al menos en un lado con un promotor de adherencia y hendido en dirección […]

Aparato para trabajar tubos, barras, secciones y piezas en bruto similares, que comprende una pluralidad de máquinas que están dispuestas en línea, del 24 de Agosto de 2016, de CTE Sistemi S.r.l: Aparato para trabajar piezas en bruto alargadas (C), tales como tubos, barras, secciones y tiras, que comprende una pluralidad de máquinas dispuestas […]

Aparato y método para el control electrohidráulico del paralelismo en una máquina de curvado de productos metálicos, del 6 de Noviembre de 2014, de Promau S.R.L: Aparato para el control electrohidráulico del paralelismo de un rodillo de una máquina de curvado 1 ; 10) para procesar piezas metálicas (L), que comprende […]

Máquina de curvado para curvar de modo helicoidal una pieza de trabajo alargada, del 13 de Noviembre de 2013, de CML INTERNATIONAL S.P.A.: Una máquina de curvado para curvar de modo helicoidal una pieza de trabajo alargada (T), que comprende, almenos, tres rodillos de curvado que cooperan […]

Método para comprobar y controlar una máquina de doblamiento por rodillos para doblar en continuo una pieza de trabajo alargada con radios de curvatura variables, y máquina controlada de esta forma, del 30 de Enero de 2013, de CML INTERNATIONAL S.P.A.: Un método para comprobar y controlar una máquina de doblamiento por rodillos para doblar en continuo unapieza de trabajo alargada (T) con radios de […]

Método para comprobar y controlar una máquina de doblamiento por rodillos para doblar en continuo una pieza de trabajo alargada con radios de curvatura variables, y máquina controlada de esta forma, del 30 de Enero de 2013, de CML INTERNATIONAL S.P.A.: Un método para comprobar y controlar una máquina de doblamiento por rodillos para doblar en continuo unapieza de trabajo alargada (T) con radios de […]

Elemento de redondeo previo en un aparato de redondeo, del 30 de Noviembre de 2012, de SOUDRONIC AG: Aparato de redondeo para la fabricación de cercos de envases, con un elemento de redondeo previo oelemento de redondeo , que comprende una parte superior […]

Elemento de redondeo previo en un aparato de redondeo, del 30 de Noviembre de 2012, de SOUDRONIC AG: Aparato de redondeo para la fabricación de cercos de envases, con un elemento de redondeo previo oelemento de redondeo , que comprende una parte superior […]

Procedimiento y dispositivo para redondear secciones de láminas de metal, del 5 de Septiembre de 2012, de SOUDRONIC AG: Procedimiento para el redondeo de secciones de chapas individuales para formar piezas brutas de cercosde envases individuales, en el que las secciones de chapas individuales […]

Procedimiento y dispositivo para redondear secciones de láminas de metal, del 5 de Septiembre de 2012, de SOUDRONIC AG: Procedimiento para el redondeo de secciones de chapas individuales para formar piezas brutas de cercosde envases individuales, en el que las secciones de chapas individuales […]