Procedimiento de puesta en forma de varias variantes de una pieza de chapa, herramienta de puesta en forma, así como dispositivo para la puesta en práctica de este procedimiento.

Procedimiento de puesta en forma de una variante de una pieza de chapa (1,

1'), presentando la citada piezavarias variantes con extremidades, delantera (1b) y trasera (1a), unidas por una parte longitudinal de longituddiferente, comprendiendo el citado procedimiento las etapas siguientes:

- concepción de las variantes a fin de que éstas presenten todas una parte terminal delantera (1b) o trasera(1a) similar con un mismo perfil, siendo denominada esta extremidad, extremidad similar (1a) y siendodenominada la otra extremidad opuesta, extremidad diferente (1b), extendiéndose la citada parte terminalsimilar (1a) en la longitud de la menos larga de las variantes,

- realización de una pieza en bruto (E) correspondiente a la variante que hay que poner en forma,- embutición (P2) en la longitud de la citada pieza en bruto (E), siendo efectuada esta embutición (P2) conuna herramienta específica adaptada a la longitud de la citada pieza en bruto (E),

- posicionamiento de la pieza en bruto (E) en posición de trabajo por su parte terminal similar (1a),

- embutición (P4) de la citada parte terminal similar (1a) de la pieza en bruto (E), siendo realizada estaembutición (P4) por una herramienta común para las diferentes variantes, no siendo aplicada la presión deembutición (P4) en la zona de la pieza en bruto (E) correspondiente a la citada extremidad diferente (1b) de almenos la variante que presenta la longitud más pequeña.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2009/051242.

Solicitante: PEUGEOT CITROEN AUTOMOBILES S.A..

Nacionalidad solicitante: Francia.

Dirección: ROUTE DE GISY 78140 VELIZY VILLACOUBLAY FRANCIA.

Inventor/es: CARON,MOÏSE, CHEVAL,STÉPHANE, BARRY,CHRISTOPHE, PRAJESCU,GHISLAINE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D22/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

- B21D53/88 B21D […] › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de otras partes de vehículos, p. ej. capós guardabarros.

- B62D25/06 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 25/00 Subconjuntos de carrocería; Elementos o detalles de ellos no previstos en otro lugar. › Techos fijos (techos separables o techos con paneles móviles B60J 7/00; tapizados de techos B60R 13/02; elementos de aislamiento B60R 13/08).

- B62D65/06 B62D […] › B62D 65/00 Diseño, fabricación, p.ej. ensamblado o medidas encaminadas a facilitar el desensamblaje o la modificación estructural de vehículos de motor o remolques, no previstos en otro lugar. › los subconjuntos o componentes siendo puertas, ventanillas, techos que se pueden abrir, tapas, capós o sus juntas o sus bandas de estanqueidad contra la intemperie.

PDF original: ES-2390012_T3.pdf

Fragmento de la descripción:

Procedimiento de puesta en forma de varias variantes de una pieza de chapa, herramienta de puesta en forma, así como dispositivo para la puesta en práctica de este procedimiento

La presente invención concierne a un procedimiento de puesta en forma de varias variantes de una pieza de chapa, a una herramienta de puesta en forma así como a un dispositivo para la puesta en práctica de este procedimiento, pudiendo ser esta pieza especialmente una pieza para un vehículo automóvil.

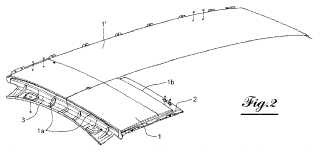

De modo más particular, la presente invención concierne preferentemente a un procedimiento de puesta en forma deun pabellón de un techo de un vehículo. Un pabellón de este tipo es en general de chapa. Éste es fabricado durante un procedimiento de puesta en forma con operaciones sucesivas propiamente dichas de embutición, de afinado, de punzonado y de enderezamiento. La fabricación de un pabellón de un techo de vehículo servirá ahora de ilustración de una aplicación del procedimiento de puesta en forma de una pieza de chapa objeto de la invención, sin que esto sea limitativo.

Para la fabricación de tal pabellón, es necesario utilizar no menos de cinco herramientas de embutición o de operaciones adicionales.

Durante un procedimiento de embutición, se deforma una chapa con la ayuda de un punzón móvil con respecto a una matriz fija, estando la chapa intercalada entre el punzón y la matriz.

En ciertos casos, la etapa de embutición va seguida de etapas de afinado y de punzonado realizadas con la ayuda de un punzón de corte desplazado transversalmente con respecto a la dirección de desplazamiento de la matriz. Para esto, es necesario ejercer un contra-apoyo en contra de la fuerza del punzón de corte, lo que se hace manteniendo la pieza embutida con la ayuda de una nueva matriz que entra en contacto con la cara de la pieza correspondiente a la matriz de embutición.

Con la aparición de pabellones de techo panorámico, ciertos modelos de pabellón presentan un cristal añadido y las dimensiones de estos modelos de pabellón varían de manera consecuente, especialmente en longitud. El pabellón de techo panorámico es fabricado sometiendo a su parte de chapa a un procedimiento de embutición similar a un procedimiento de embutición de un pabellón clásico pero con adaptaciones específicas de las herramientas utilizadas en relación con las dimensiones de este pabellón de techo panorámico diferentes de las de un pabellón clásico.

Esto se traduce en la obligación de utilizar herramientas de embutición específicas para la variante de pabellón de techo panorámico.

Actualmente, para un mismo tipo de vehículo, la variante de pabellón clásico no se fabrica utilizando herramientas de embutición comunes con la variante de pabellón de techo panorámico y cada variante de pabellón tiene sus herramientas de embutición específicas, o sea cinco herramientas para un pabellón clásico y cinco herramientas de embutición para un pabellón de techo panorámico.

Desde hace mucho tiempo se ha ensayado reducir el número de estas herramientas y utilizar herramientas para la puesta en forma de un pabellón clásico igualmente para la puesta en forma de un pabellón panorámico.

Esto tropieza con el problema generado por las dimensiones diferentes de los dos tipos de pabellón.

Como la longitud de un pabellón para techo panorámico es más corta que la longitud de un pabellón clásico, cuando, para una operación de embutición, la parte delantera o trasera de este pabellón de techo panorámico está situada adecuadamente para tratamiento, hay un riesgo de aplastamiento de la parte opuesta trasera o delantera de este pabellón de techo panorámico que no esté colocada en el mismo lugar de la herramienta de puesta en forma utilizada que la parte correspondiente de un pabellón clásico más largo.

Asimismo, en general, un pabellón de techo panorámico no presenta las mismas partes delantera y trasera que un pabellón clásico y estos dos pabellones no tienen el mismo perfil.

En el documento WO0194141 se ha propuesto, así, un techo modular que comprende al menos dos elementos de techo y combinando los elementos de techo es posible entonces proponer techos de vehículo de configuración diferente.

La presente invención tiene por objetivo normalizar los procedimientos de puesta en forma y las herramientas utilizadas en la puesta en forma de un conjunto de variantes de un tipo dado de piezas de chapa, difiriendo estas variantes especialmente por su longitud.

A tal efecto, la invención tiene por objeto un procedimiento de puesta en forma de una variante de una pieza de chapa, presentando la citada pieza varias variantes con extremidades delantera y trasera unidas por una parte longitudinal de longitud diferente, comprendiendo el citado procedimiento las etapas siguientes:

- concepción de las variantes a fin de que éstas presenten todas una parte terminal delantera o trasera similar con un mismo perfil, siendo denominada esta extremidad, extremidad similar y siendo denominada la otra extremidad opuesta, extremidad diferente, extendiéndose la citada parte terminal similar en la longitud de la menos larga de las variantes,

- realización de una pieza en bruto correspondiente a la variante que hay que poner en forma,

- embutición en la longitud de la citada pieza en bruto, siendo efectuada esta embutición con una herramienta específica adaptada a la longitud de la citada pieza en bruto,

- posicionamiento de la pieza en bruto en posición de trabajo por su parte terminal similar,

- embutición de la citada parte terminal similar de la pieza en bruto, siendo realizada esta embutición por una herramienta común para las diferentes variantes, no siendo aplicada la presión de embutición en la zona de la pieza en bruto correspondiente a la citada extremidad diferente de al menos la variante que presenta la longitud más pequeña.

Ventajosamente, el procedimiento comprende, después de la primera etapa de embutición, una etapa de afinado específica para cada pieza en bruto, siendo efectuado este afinado con una herramienta específica, adaptada a la longitud de la pieza en bruto embutida, y después de la segunda etapa de embutición, una etapa de afinado de la citada parte terminal similar de la pieza en bruto y de los lados de su parte longitudinal, siendo realizado este afinado por una herramienta común para las diferentes variantes, sin aplicación de la herramienta en la zona de la pieza en bruto correspondiente a la citada extremidad diferente de al menos la variante que presenta la longitud más pequeña.

Ventajosamente, al menos una variante de pieza, distinta de la variante que presenta la longitud más pequeña, es sometida posteriormente a una etapa de puesta en forma para la reanudación del trabajo de puesta en forma en la citada zona.

La invención concierne igualmente a una herramienta para la puesta en práctica de tal procedimiento, siendo utilizada esta herramienta en la segunda etapa de embutición y en la etapa de afinado que sigue a la citada segunda etapa, caracterizada porque lleva al menos una forma transversal que realiza un espaciamiento entre su superficie de trabajo y la pieza en bruto embutida, situándose esta forma transversal enfrente de la zona de la pieza en bruto correspondiente a la citada extremidad diferente de la variante que presenta la longitud más pequeña.

Ventajosamente, la citada forma es una ranura transversal.

La invención concierne igualmente a un dispositivo para la puesta en práctica de un procedimiento de este tipo, comprendiendo esta dispositivo herramientas de embutición y herramientas para operaciones adicionales tales como el afinado, el punzonado, el enderezamiento, caracterizado porque éste comprende al menos una herramienta común para todas las variantes para su puesta en forma, presentando la citada herramienta una forma transversal que realiza un espaciamiento entre su superficie de trabajo y la pieza en bruto embutida, situándose esta forma transversal enfrente de la zona de la pieza en bruto correspondiente a la citada extremidad diferente de la variante que presenta la longitud más pequeña.

De acuerdo con características adicionales de la presente invención:

-

Reivindicaciones:

1. Procedimiento de puesta en forma de una variante de una pieza de chapa (1, 1’) , presentando la citada pieza varias variantes con extremidades, delantera (1b) y trasera (1a) , unidas por una parte longitudinal de longitud diferente, comprendiendo el citado procedimiento las etapas siguientes:

- concepción de las variantes a fin de que éstas presenten todas una parte terminal delantera (1b) o trasera (1a) similar con un mismo perfil, siendo denominada esta extremidad, extremidad similar (1a) y siendo denominada la otra extremidad opuesta, extremidad diferente (1b) , extendiéndose la citada parte terminal similar (1a) en la longitud de la menos larga de las variantes,

- realización de una pieza en bruto (E) correspondiente a la variante que hay que poner en forma,

- embutición (P2) en la longitud de la citada pieza en bruto (E) , siendo efectuada esta embutición (P2) con una herramienta específica adaptada a la longitud de la citada pieza en bruto (E) ,

- posicionamiento de la pieza en bruto (E) en posición de trabajo por su parte terminal similar (1a) ,

- embutición (P4) de la citada parte terminal similar (1a) de la pieza en bruto (E) , siendo realizada esta embutición (P4) por una herramienta común para las diferentes variantes, no siendo aplicada la presión de embutición (P4) en la zona de la pieza en bruto (E) correspondiente a la citada extremidad diferente (1b) de al menos la variante que presenta la longitud más pequeña.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque comprende:

- después de la primera etapa de embutición (P2) , una etapa de afinado específica (P3) para la pieza en bruto (E) , siendo efectuado este afinado (P3) con una herramienta específica, adaptada a la longitud de la pieza en bruto (E) embutida, y

- después de la segunda etapa de embutición (P4) , una etapa de afinado (P5) de la citada parte terminal similar (1a) de la pieza en bruto (E) , siendo realizado este afinado (P5) por una herramienta común para las diferentes variantes, sin aplicación de la herramienta en la zona de la pieza en bruto (E) correspondiente a la citada extremidad diferente (1b) de al menos la variante que presenta la longitud más pequeña.

3. Procedimiento de acuerdo con las reivindicaciones 1 o 2, caracterizado porque al menos una variante de pieza, distinta de la variante que presenta la longitud más pequeña, es sometida posteriormente a una etapa de puesta en forma para la reanudación del trabajo de puesta en forma en la citada zona.

4. Herramienta para la puesta en práctica del procedimiento de acuerdo con las reivindicaciones 1 o 2, siendo utilizada esta herramienta en la segunda etapa de embutición y en la etapa de afinado que sigue a la citada segunda etapa, caracterizada porque lleva al menos una forma transversal que realiza un espaciamiento (4) entre su superficie de trabajo y la pieza en bruto (E) embutida, situándose esta forma transversal enfrente de la zona de la pieza en bruto (E ) correspondiente a la citada extremidad diferente (1b) de la variante que presenta la longitud más pequeña.

5. Herramienta de acuerdo con la reivindicación 4, caracterizada porque la citada forma es una ranura transversal.

6. Dispositivo de puesta en práctica del procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 3, comprendiendo este dispositivo herramientas de embutición y herramientas para operaciones adicionales tales como el afinado, el punzonado, el enderezamiento, caracterizado porque comprende al menos una herramienta de acuerdo con la reivindicación 4 común a todas las variantes para su puesta en forma.

7. Dispositivo de acuerdo con la reivindicación 6, caracterizado porque presenta dos herramientas específicas para cada pieza en bruto (E) y dos de las citadas herramientas comunes a todas la variantes que presentan una forma transversal.

8. Dispositivo de acuerdo con las reivindicaciones 6 o 7, caracterizado porque, cuando hay más de dos variantes, la citada herramienta o las citadas herramientas tienen tantas formas transversales de espaciamiento (4) como el número de variantes disminuido en uno, situándose cada forma transversal enfrente de la zona de la pieza en bruto

(E) correspondiente a la extremidad diferente (1b) de cada variante que no presenta la longitud máxima.

Patentes similares o relacionadas:

Parapeto para un vehículo para el transporte público de pasajeros, del 15 de Abril de 2020, de IVECO FRANCE S.A.S: Un vehiculo para el transporte publico de pasajeros que comprende un parapeto fijado en al menos una parte de la periferia del […]

Acristalamiento que comprende una porción de junta con una inserción cerrada y procedimiento para producir el acristalamiento, del 1 de Enero de 2020, de SAINT-GOBAIN GLASS FRANCE: Un acristalamiento que comprende un elemento acristalado , al menos una porción de junta perfilada y al menos una inserción situada al menos parcialmente en el […]

Chapa de techo de vehículos con elemento amortiguador de vibraciones, del 27 de Noviembre de 2019, de GRUPO ANTOLIN-INGENIERIA, S.A.: Chapa de techo de vehículos con elemento amortiguador de vibraciones en donde la chapa de techo está configurada para ser unida a través de […]

Miembro estructural y vehículo, del 7 de Agosto de 2019, de NIPPON STEEL CORPORATION: Un miembro estructural que comprende: al menos una placa de cierre ; y un miembro de sombrero , incluyendo el miembro de sombrero : una parte […]

Componente de la carrocería del vehículo, del 9 de Mayo de 2019, de AISIN TAKAOKA CO., LTD.: Un componente de la carrocería del vehículo que comprende un primer componente y un segundo componente que están formados a partir de un material de placa, y […]

Elemento superficial para un vehículo de camping o una caravana, del 22 de Abril de 2019, de Knaus Tabbert GmbH: Procedimiento para fabricar un elemento superficial (100, 100', 100") para un vehículo de camping o una casa móvil, en especial una caravana, […]

Procedimiento para reforzar un panel de chapa curvado por medio de un panel de cartón, del 19 de Febrero de 2019, de PSA Automobiles SA: Procedimiento para reforzar un panel de chapa curvado en el cual se aplica un panel plano de cartón sobre la cara cóncava (1a) del panel de […]

Un panel de techo, del 21 de Marzo de 2018, de Spheros-Parabus Ltd: Un vehículo, que comprende: • una carrocería de vehículo, • una abertura en la carrocería de vehículo en la que está dispuesto un panel de techo, comprendiendo […]