Dentado de engranaje cónico optimizado en la capacidad de carga.

Engranaje cónico (1) de una caja de engranajes cónicos, cuyos dientes (2) presentan respectivamente un flanco (3) de carga y un flanco (4) trasero,

* presentado los dientes (2) una línea de flancos de dentado helicoidal, o bien de dentado espiral,

* presentado los dientes (2) una forma octoidal del diente, o bien una forma del diente como evolvente esférica, y

* presentado los dientes una cantidad de material adicional 11 sobre los flancos (4) de carga, para el refuerzo de los flancos (4) de carga, de forma que el eje (9), el cual transcurre a través del punto central A1 de la línea transversal (23) de la cabeza del diente, que divide la cabeza del diente en dos, y a través del punto medio del engranaje, muestra una asimetría de los dientes (2), caracterizado por que los ángulos de ataque (6) de los flancos del diente a lo largo de los dientes (2) son variables, de tal forma que los ángulos de ataque (6) de los flancos del diente a lo largo de los dientes (2) disminuyen desde el talón (13) del diente hacia el extremo (14) del mismo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/002626.

Solicitante: SCHOTTEL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: MAINZER STRASSE 99 56322 SPAY/RHEIN ALEMANIA.

Inventor/es: POTTS, MICHAEL, SCHLECHT,BERTHOLD, SENF,MICHAEL, SCHAEFER,STEFFEN, HUTSCHENREITER,BIRGIT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23F9/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23F FABRICACION DE ENGRANAJES O DE CREMALLERAS (por estampado B21D; por laminado B21H; por forja o prensado B21K; por moldeo B22; dispositivos para copiar o controlar B23Q; máquinas o dispositivos para trabajar con muela o pulir en general B24B). › Fabricación de engranajes dotados de dientes curvos en sentido longitudinal.

- F16H1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › Transmisiones de engranajes para transmitir un movimiento rotativo (particulares para transmitir un movimiento rotativo con relación de velocidad variable, o para invertir el movimiento rotativo F16H 3/00).

- F16H55/08 F16H […] › F16H 55/00 Elementos con dientes o superficies de fricción para transmitir un movimiento; Tornillos sin fin, poleas o roldanas para mecanismos de transmisión (transmisiones de tornillo y tuerca F16H 25/00). › Perfilado.

PDF original: ES-2532904_T3.pdf

Fragmento de la descripción:

Dentado de engranaje cónico optimizado en la capacidad de carga

La invención se refiere a un engranaje de una caja de engranajes cónicos, cuyos dientes presentan respectivamente un flanco de carga y un flanco trasero, y un procedimiento de fabricación para este. El documento del género expuesto DE 23234 A muestra un engranaje según el preámbulo de la reivindicación 1.

Por lo general, la configuración de la geometría del diente de los engranajes tiene lugar con referencia simétrica respecto a un eje de simetría que transcurre a través del centro del engranaje y en dirección radial a través del diente. Esto está basado en que los engranajes están diseñados y fabricados en general de la misma manera para los dos sentidos de la marcha (hacia adelante y hacia atrás).

Según el sentido de la marcha, un diente individual tiene, en la transmisión del momento de giro, un flanco de carga, el cual está en contacto y transmite el momento de giro sobre el flanco de carga del diente contrario, y un flanco trasero. El flanco trasero de un diente, en un giro del engranaje, entra parcialmente en contacto, o bien no contacta en absoluto con el diente contrario siguiente del engranaje que engrana con el mismo, siempre que no tenga lugar una inversión del sentido de giro.

En la práctica, en las cajas de engranajes es necesaria a menudo una inversión del sentido de giro. No obstante, los distintos dientes de un engranaje de fabrican y se continúan mecanizando de forma idéntica para los dos sentidos de giro.

A fin de incrementar la máxima transmisión posible de fuerza de un engranaje, existen diversos procedimientos. Por una parte, la superficie puede ser sometida a un tratamiento térmico, a fin de evitar daños en el flanco del diente. Los daños en el flanco del diente aparecen, por ejemplo a través de presiones de un valor inadmisible. Para ello, a continuación de la fabricación de la geometría del diente, entre otras cosas se afina, es decir, se bonifica o bien se templa la superficie. Por otra parte, en otros procedimientos se optimiza la forma del diente, cuyo perfil de referencia está normalizado a través de la norma DIN 867.

El objetivo de la invención es optimizar un engranaje del género expuesto al principio de tal forma que se mejore la capacidad de carga, y que pueda ser transmitido sobre el engranaje helicoidal un momento de giro incrementado.

La línea transversal de la cabeza del diente es configurada a través del corte del plano de corte perpendicular al eje de rotación del engranaje con la superficie del diente (de la cabeza del diente) del engranaje que esté más separada radlalmente.

Según la Invención, los dientes presentan una mayor cantidad de material sobre los flancos de carga para el refuerzo de los flancos de carga. En ello, como más cantidad de material se entiende la existencia de material del diente que está disponible solamente sobre un lado del eje de simetría, observando la simetría del diente con la ayuda de un eje radial del mismo. El eje radial de simetría transcurre en primer lugar a través del punto que está situado sobre la línea transversal a la cabeza del diente y divide a la línea transversal a la cabeza del diente en dos partes iguales, y en segundo lugar a través del centro del engranaje.

Esa cantidad de material está situada en la zona inferior, o bien interior del flanco de carga, especialmente dentro de las dos terceras partes inferiores, o bien de los tres cuartos inferiores del flanco del diente.

Especialmente ventajoso es cuando la tangente en un punto cualquiera del flanco de carga, especialmente en el círculo de referencia y en el círculo envolvente, es más plana que la correspondiente tangente en el flanco trasero. Con ello, la tangente sobre el lado de carga abarca un ángulo (B) mayor con el eje radial del diente que la del flanco posterior.

La ventaja de un perfil asimétrico del diente de ese tipo es una transmisión incrementada del momento de giro, la cual ocasiona, a través de un aumento de los radios de curvatura del flanco de carga, una disminución de la presión sobre el flanco. A través de ello se disminuye el riesgo de un deterioro del diente, especialmente de la zona del flanco.

Según la invención, existe además el ejecutar una posible variabilidad del ángulo de ataque sobre el lado de carga a lo largo de la línea longitudinal del diente. A través de la elección de un ángulo de ataque mayor en el talón del diente respecto al extremo del mismo puede aumentarse el rango angular realizable. Así se actúa en contra del riesgo de dientes que se vuelven más puntiagudos, especialmente en la zona del extremo. Los ángulos de ataque pueden ejecutarse de forma variable a lo largo de los flancos del diente, de tal modo que los ángulos de ataque disminuyen desde el talón del diente hasta el extremo del mismo en un valor en el rango de grados hasta 8 grados, especialmente hasta un valor de 5 grados.

Preferentemente se propone ejecutar los ángulos de ataque lo más grandes posible, de forma que el ángulo de ataque (a) del flanco de carga sea de 25 a 45 grados, preferentemente de 3 a 4 grados.

Los documentos DE 1 25 16746 A1 y JP 93298 A muestran asimismo formas asimétricas de dientes. Al contrario de la presente invención, éstos presentan más cantidad de material sobre el flanco trasero del diente. Esto se utiliza predominantemente en dentados hipoides, a través de lo cual se originan distintas formas de diente a través de un desplazamiento de ejes. Una mayor cantidad de material sobre el flanco trasero conduce a un incremento de la capacidad de carga del flanco, pero puede conducir eventualmente incluso a una disminución. En la práctica, esto se realiza en engranajes hipoides, a fin de equilibrar las distintas relaciones de engrane y de deslizamiento entre el flanco de carga y el flanco trasero.

Mientras que los procedimientos clásicos actuales de producción limitan los grados de libertad de fabricación, y en ese sentido están optimizados para fabricar varios dientes de un engranaje al mismo tiempo, puede tener lugar una configuración más individual de los dientes a través de una fabricación topológica del diente, con la ayuda de una máquina de fresado o de rectificado cuya herramienta es guiada sobre cuatro o más ejes.

Para ello cuenta también la libertad en la fabricación de la forma del perfil del diente. Dejando aparte una forma octoidal del diente, cuya línea de ataque se corresponde con una aproximación a una línea recta, puede fabricarse una forma del diente como evolvente esférica, la cual contribuye a una mejora de la resistencia al desplazamiento.

De forma especialmente ventajosa, esos engranajes cónicos son utilizables en cajas de engranajes de grandes dimensiones, como por ejemplo en accionamientos de propulsores de hélices.

Ejemplos de ejecución de la invención están representados en los dibujos, y se describen a continuación más detalladamente.

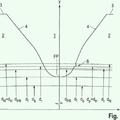

Figura 1: una vista del diente con eje de simetría y más cantidad de material

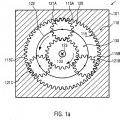

Figura 2: una vista del diente a lo largo del flanco del diente, con distintos ángulos de ataque

Figura 3: una vista de un corte del perfil del diente, con pequeñas modificaciones del ángulo de ataque en el talón del diente y en el extremo del diente, respecto al perfil de referencia

Figura 4: una vista de un corte del perfil del diente, con grandes modificaciones del ángulo de ataque en el talón del diente y en el extremo del diente, respecto al perfil de referencia

La figura 1 muestra el engranaje cónico 1, el cual presenta varios dientes 2 distribuidos sobre el perímetro de su superficie envolvente cónica, los cuales poseen respectivamente un flanco de carga 3 y un flanco trasero 4. El flanco de carga 3 y el flanco trasero 4 de dos dientes adyacentes están unidos a través de la zona 5 del pie del diente, denominada también como "fondo del vano del diente".

Dado que para los engranajes está previsto un sentido de giro de avance para la transmisión del momento de giro,

los flancos de carga 3 y los flancos trasero 4 tienen distintas funciones, las cuales están cimentadas en una

geometría distinta. El flanco de carga 3 se encarga de la transmisión del momento de giro en el funcionamiento normal, y está dlmensionado en el diseño con un gran ángulo de ataque (a) 6. Los ángulos de ataque (a) 6 de los flancos de carga son en este caso de 24 a 45 grados, preferentemente de 3 a 4 grados. El flanco trasero 4 está configurado con ángulos de ataque más pequeños. Debido a la tangente 7, más plana en un punto discrecional del flanco de carga 3, representado aquí en el círculo de referencia, o bien en el círculo envolvente, respecto a la... [Seguir leyendo]

Reivindicaciones:

1. Engranaje cónico (1) de una caja de engranajes cónicos, cuyos dientes (2) presentan respectivamente un flanco (3) de carga y un flanco (4) trasero,

presentado los dientes (2) una línea de flancos de dentado helicoidal, o bien de dentado espiral,

presentado los dientes (2) una forma octoidal del diente, o bien una forma del diente como evolvente esférica, y

presentado los dientes una cantidad de material adicional 11 sobre los flancos (4) de carga, para el refuerzo de los flancos (4) de carga, de forma que el eje (9), el cual transcurre a través del punto central Ai de la línea transversal (23) de la cabeza del diente, que divide la cabeza del diente en dos, y a través del punto medio del engranaje, muestra una asimetría de los dientes (2), caracterizado por que los ángulos de ataque (6) de los flancos del diente a lo largo de los dientes (2) son variables, de tal forma que los ángulos de ataque (6) de los flancos del diente a lo largo de los dientes (2) disminuyen desde el talón (13) del diente hacia el extremo (14) del mismo.

2. Engranaje cónico (1) según la reivindicación 1, caracterizado porque los dientes (2), que presentan una línea de flancos de dentado helicoidal, o bien de dentado espiral, presentan una línea longitudinal curvada.

3. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la zona superior de los dientes, la cual entra en engrane, presenta una forma octoidal, o bien una forma del diente como evolvente esférica.

4. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que los ángulos de ataque (6) son variables a lo largo de los dientes (2), de tal modo que los ángulos de ataque disminuyen desde el talón (13) del diente hasta el extremo (14) del mismo en un valoren el rango de o hasta 8o, especialmente hasta un valor de 5o.

5. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que el ángulo de ataque a (6) del flanco de carga (3) es de 25 a 45 grados, preferentemente de 3 a 4 grados.

6. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la cantidad de

material adicional (11) está colocada en la zona Inferior, o bien en la zona Interior del flanco (3) de carga.

7. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la cantidad de

material adicional (11) está colocada dentro de los dos tercios inferiores, o bien de los tres cuartos inferiores

del flanco de carga (3).

8. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la tangente (7) es más plana, en un punto discrecional del flanco de carga (3), especialmente sobre el círculo de referencia y sobre el círculo envolvente, que la correspondiente tangente del flanco trasero (4), y con ello la tangente (7) forma con el eje radial (9) del diente un ángulo B> (1) mayor que con el flanco trasero (4).

9. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que el engranaje presenta un módulo m en el rango de 2 hasta 3.

1. Engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la cabeza (22) del diente presenta una modificación del borde, especialmente un redondeado variable de la cabeza a lo largo de la línea longitudinal de la misma, o bien una reducción de la cabeza en el extremo del diente, a fin de garantizar un espesor de la cabeza del diente de más de ,3 x m.

11. Procedimiento para la fabricación de un engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la geometría del diente se fabrica mediante un procedimiento en cuatro o más ejes, especialmente un procedimiento en cinco ejes.

12. Procedimiento para la fabricación de un engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que los procedimientos de fabricación son el rectificado y/o el fresado.

13. Procedimiento para la fabricación de un engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que la geometría del diente se realiza mediante el arranque tridimensional de material punto a punto.

14. Procedimiento para la fabricación de un engranaje cónico (1) según una de las reivindicaciones precedentes,

caracterizado por que a través del arranque tridimensional de material punto a punto de los flancos de los dientes (2), estos reciben la forma de una evolvente esférica, especialmente en las zonas que van a engranar.

15. Procedimiento para la fabricación de un engranaje cónico (1) según una de las reivindicaciones precedentes, caracterizado por que es utilizado para la fabricación de cajas de engranaje de accionamiento de barcos, 5 especialmente engranajes de accionamiento de propulsores de hélices, preferentemente como engranaje bajo

el agua del accionamiento de góndola.

Patentes similares o relacionadas:

Par de ruedas dentadas para un engranaje helicoidal o un engranaje recto, engranaje helicoidal o engranaje recto con un par de ruedas dentadas de este tipo así como uso de un par de ruedas dentadas de este tipo en engranajes helicoidales y engranajes rectos, del 1 de Abril de 2020, de IMS Gear SE & Co. KGaA: Par de ruedas dentadas para un engranaje helicoidal o un engranaje recto, que comprende - una primera rueda dentada con una primera sección […]

Método para fabricar una rueda dentada cónica para un engranaje cónico, del 29 de Junio de 2016, de SCHOTTEL GMBH: Método para la fabricación de una rueda dentada cónica de un engranaje cónico, cada uno de cuyos dientes presenta un flanco de carga y un […]

Sistema de transmisión por engranajes, del 25 de Mayo de 2016, de ZF Wind Power Antwerpen NV: Sistema de transmisión por engranajes que comprende al menos un primer engranaje cilíndrico y un segundo engranaje cilíndrico , comprendiendo […]

Dentado de una rueda dentada, del 27 de Enero de 2016, de VOITH PATENT GMBH: Dentado de una rueda dentada con una pluralidad de dientes;

1.1 cuyos flancos de diente presentan una zona principal y una zona de base de diente;

[…]

Dentado de una rueda dentada, del 27 de Enero de 2016, de VOITH PATENT GMBH: Dentado de una rueda dentada con una pluralidad de dientes;

1.1 cuyos flancos de diente presentan una zona principal y una zona de base de diente;

[…]

Caja de engranajes que comprende un componente de engranaje estacionario formado basándose en perfiles de flanco variable de dientes de engranaje, del 16 de Septiembre de 2015, de VESTAS WIND SYSTEMS A/S: Caja de engranajes que comprende

un componente de engranaje estacionario que tiene una pluralidad de dientes (116a, ..., 116n) conformados a lo largo […]

Caja de engranajes que comprende un componente de engranaje estacionario formado basándose en perfiles de flanco variable de dientes de engranaje, del 16 de Septiembre de 2015, de VESTAS WIND SYSTEMS A/S: Caja de engranajes que comprende

un componente de engranaje estacionario que tiene una pluralidad de dientes (116a, ..., 116n) conformados a lo largo […]

Procedimiento para la generación de la forma de diente de una rueda interior y una rueda exterior de una máquina de ruedas dentadas, así como rueda dentada generada por dicho procedimiento, del 29 de Abril de 2015, de NIDEC GPM GmbH: Procedimiento para la generación de la forma de diente de una primera y una segunda rueda dentada de una máquina de ruedas dentadas, que […]

Actuador, del 12 de Marzo de 2014, de MAHLE INTERNATIONAL GMBH: Dispositivo de ajuste, en particular de un automóvil, - con un actuador , que presenta un motor eléctrico para el accionamiento giratorio de un árbol de […]

DENTADO DE UNA RUEDA DENTADA ENDENTADA POR GENERACION ENVOLVENTE, del 30 de Noviembre de 2009, de SONA BLW PRAZISIONSSCHMIEDE GMBH: Dentado de una rueda dentada con un gran número de dientes , cuyos flancos de diente están conformados de modo envolvente por encima de […]

DENTADO DE UNA RUEDA DENTADA ENDENTADA POR GENERACION ENVOLVENTE, del 30 de Noviembre de 2009, de SONA BLW PRAZISIONSSCHMIEDE GMBH: Dentado de una rueda dentada con un gran número de dientes , cuyos flancos de diente están conformados de modo envolvente por encima de […]