Abombamientos optimizados en ruedas dentadas cónicas de un engranaje de ruedas cónicas.

Procedimiento para la fabricación de una rueda dentada cónica,

en particular para hélices de timón, cuyos dientes presentan una macrogeometría específica de la rueda dentada, cuyos dientes se pueden describir por medio de líneas de flancos y líneas perfiladas, cuyos flancos presentan una microtopografía de flancos dentados y cuya huella de contacto representa la zona de contacto de los dientes que engranan, en el que el abombamiento de un flanco de los dientes corresponde a la sobrelelevación del centro de los flancos de los dientes frente al borde de los flancos de los dientes, caracterizado por que a través de una erosión puntual exacta del material se optimiza la microtopografía del flanco de los dientes y de esta manera se optimiza la huella de contacto,

• en el que la erosión del material se realiza de tal forma que se reduce el relieve final en la superficie de los flancos de los dientes hacia el lado del talón del diente y hacia el lado del dedo del diente, engranando una superficie con longitud y anchura mayores sobre el flanco del diente, y

• en el que el desarrollo del abombamiento de un flanco del diente en la consideración libre de carga de la ventilación en el caso de una sección longitudinal en la superficie de intersección de los flancos y/o en el caso de un corte del perfil en la superficie de intersección del perfil sigue una forma curvada aproximadamente logarítmica, elíptica y/o exponencial, que se extiende a través del punto de contacto, y

• en el que una fresa recorre una curva de mecanización, que está solapada con una curva de corrección para la generación de la huella de contacto de carga optimizada y que forma las líneas perfiladas y/o las líneas de los flancos a lo largo de toda la anchura del diente y la altura del diente de la curva de corrección matemática correspondiente (de tipo logarítmico, elíptico o exponencial), en el que ésta se encuentra entre una curva límite superior y una curva límite inferior, y

• por que el dentado se realiza como dentado en espiral o dentado en arco

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/004984.

Solicitante: SCHOTTEL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: MAINZER STRASSE 99 56322 SPAY/RHEIN ALEMANIA.

Inventor/es: HEER, MANFRED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16H55/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › F16H 55/00 Elementos con dientes o superficies de fricción para transmitir un movimiento; Tornillos sin fin, poleas o roldanas para mecanismos de transmisión (transmisiones de tornillo y tuerca F16H 25/00). › Perfilado.

PDF original: ES-2464015_T3.pdf

Fragmento de la descripción:

Abombamientos optimizados en ruedas dentadas cónicas de un engranaje de ruedas cónicas La invención se refiere a un procedimiento para la fabricación de una rueda dentada cónica, en particular para hélices de timón, cuyos dientes presentan una macrogeometría específica de la rueda dentada, cuyos dientes se pueden describir por medio de líneas de flancos y líneas perfiladas, cuyos flancos presentan una microtopografía de flancos dentados y cuya huella de contacto representa la zona de contacto de los dientes que engranan, en el que el abombamiento de un flanco de los dientes corresponde a la sobrelelevación del centro de los flancos de los dientes frente al borde de los flancos de los dientes y en el que el desarrollo del abombamiento de la altura y de la anchura de la superficie de los flancos está configurado esencialmente en forma de arco circular.

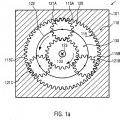

Las ruedas dentadas cónicas sirven para la transmisión de pares de torsión y de movimientos giratorios en engranajes de rodamientos. La estructura de un engranaje de rueda dentada cónica de una fase está constituida por corona diferencial y piñón. La corona diferencial y el piñón están conectados por aplicación de fuerza, unión positiva o unión del material con los árboles correspondientes. En la prolongación de los árboles se encuentran puntos de intersección o puntos de cruce de los ejes de los árboles. El ciclo del movimiento de dos ruedas dentadas cónicas en engranan entre sí se designa como rodadura. En este caso, engranan los flancos dentados respectivos del diente y del diente opuesto.

Los dentados en los que los flancos dentados del diente y del diente opuesto ruedas cinemáticamente con exactitud se designan como dentado conjugado. Los flancos de los dientes contactan en este caso en cada posición de rodadura sobre una línea. No obstante, para conseguir un comportamiento de desplazamiento mejorado, se desvía de esta forma a través de la introducción de abombamientos.

La geometría del diente de las ruedas dentadas cónicas presenta, por lo tanto, en general, en los flancos de los dientes un abombamiento, puesto que los flancos de los dientes, en el caso de una transmisión de fuerza grande, no pueden engranar sobre toda la anchura y altura, puesto que la sobrelevación de la tensión que aparece en otro caso en los bordes provocarían daños en los dientes, Por el abombamiento de una flanco de diente se entiende la sobreelevación del centro de los flancos de los dientes frente al borde de los flancos de los dientes. En este caso, las dos ruedas dentadas que engranan entre si no se apoyan totalmente una en la otra. Entre dos flancos de dientes se encuentra especialmente en el estado no cargado un intersticio de aire de diferente tamaño. La distancia entre dos ruedas dentadas se designa también como ventilación o medida de la hendidura.

En este caso se distingue entre abombamiento de la altura y abombamiento de la anchura. En el caso del abombamiento de la anchura, este desarrollo se realiza a través de una reducción correspondiente del radio del círculo de vuelo o bien del diámetro de la herramienta de rectificación. El desarrollo del abombamiento de la altura se determina a través del perfilado de la herramienta, superponiendo al perfil de referencia un abombamiento de forma circular. Otras formas no encuentran aplicación en la práctica por razones económicas.

El desarrollo de los abombamientos en ruedas cónicas se determina normalmente a través del procedimiento de fabricación. Especialmente en las ruedas Ciclo-Palloid conocidas y en los métodos empleados a tal fin para la mecanización acabada (procedimiento / rectificación HPG) , el desarrollo de los abombamientos está configurado aproximadamente en forma de arco circular.

El documento DE 1170742 representa el estado más próximo de la técnica y publica el preámbulo de la reivindicación 1.

Las superficies de las ruedas dentadas, que engranan con carga, es decir, con transmisión de momento, se designan como huella de contacto. Puesto que, en principio, el diente y el diente opuesto no engranan totalmente, el tamaño de la superficie sin huella de contacto es siempre menor que el de todo el flanco del diente. La forma actualmente predominante de la huella de contacto se puede describir aproximadamente con la forma de una elipse.

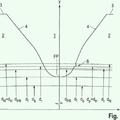

Las zonas que engranan realmente así como las distancias que predominan a través del relieve correspondiente de los flancos de los dientes entre un diente y el diente opuesto correspondiente se pueden visualizar a través de la llamada ventilación (“Ease-Off”) (figura 1) . En este caso, la distancia que resulta a través de los abombamientos entre el flanco del piñón y el flanco de la corona diferencial se registra sobre una superficie de referencia plana. Esta superficie se extiende sobre toda la anchura y la altura de los flancos. En la representación de la ventilación, el flanco del diente contacta con la superficie de referencia en un punto de contacto (punto de intersección de las dos líneas gruesas en la rejilla fina) .

Para la descripción del desarrollo del abombamiento de un flanco de diente se representa la curva correspondiente en un grafo, en el que se registran la ventilación o también el abombamiento C sobre la anchura del diente o bien sobre la altura del diente. En tales grafos se registra desde el punto de contacto hasta el canto del flanco (talón, dedo, pie o cabeza) del flanco del diente la longitud L. A través de una normalización, la definición para L y C es independiente de valores absolutos, de manera que la curva se aplica para todos los abombamientos y anchuras de

dientes habituales. En el punto L* (la longitud desde el canto correspondiente de los flancos de los dientes) , la curva corresponde al valor del abombamiento normalizado C* (figura 2) .

No obstante, la longitud L* no tiene que ser en este caso la mitad de la anchura del diente, en general b, sino b/2, o bien de la altura del diente, en general h = 2*m, sino h/2, puesto que el punto de contacto no debe encontrarse exactamente en el centro del diente. También puede estar excéntrico sobre el flanco (figura 3) . De ello resulta una llamada huella de contacto desplazada. En el caso de una huella de contacto desplazada, se desplaza el arco circular hacia un canto, de manera que con el mismo radio la distancia de los flancos en el borde no corresponde ya al abombamiento (figuras 4 y 5) . El abombamiento normalizado C* se refiere, por lo tanto, a la distancia real entre el flanco corregido y el flanco no corregido en el borde respectivo de los flancos, no al abombamiento normalizado.

Para la descripción de un abombamiento “normalizado” en forma de arco circular se definen dos características.

1. Importe de la superficie por debajo de la curva (figura 6a)

En el caso de un desarrollo normal del abombamiento, la superficie AB debajo de la curva para abombamiento estándar habitual (b/500.. b/1500 o bien 0, 003m0.. 0, 006m0) normalmente es aproximadamente 33, 4 %, pero al menos 31 % de la superficie total A_Ges = L* x C*.

2. Importe de la curva en el centro de la línea L* (figura 6b)

Con L*/2, el valor de la función del abombamiento normal es aproximadamente 25 % de C*.

Como factor de limitación durante la transmisión de momentos se aplica la presión superficial máxima admisible. En el caso de un dentado blando, ésta es baja, de manera que la fabricación de los dentados conjugados se realiza en este caso económicamente por medio de procedimientos de fabricación estándar. En el caso de dentados duros aparecen presiones superficiales altas. Si aparecen presiones superficiales altas que se extienden más allá de un valor límite admisible, se producen daños en los dientes. Para incrementar adicionalmente una transmisión de momentos y conseguir valores límites más elevados, deben seguirse los siguientes principios:

! Empleo de materiales con mayor capacidad de soporte, en particular aceros altamente bonificados,

! Realización del endurecimiento de la superficie

! Fabricación de flancos de los dientes con una alta calidad de la superficie

El empleo de aceros altamente bonificados es intensivo de costes en virtud de las materias primas caras y altos costes de mecanización. La mecanización de productos de acero altamente bonificados o bien la mecanización posterior de superficies nobles en las siguientes etapas de fabricación es costosa y cara en virtud de la dureza del material.

Al mismo tiempo, los procedimientos de bonificación en los pares de torsión a transmitir requeridos en cada caso con relación a un espacio de construcción especial del engranaje chocan con límites de las presiones superficiales admisibles... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una rueda dentada cónica, en particular para hélices de timón, cuyos dientes presentan una macrogeometría específica de la rueda dentada, cuyos dientes se pueden describir por medio de líneas de flancos y líneas perfiladas, cuyos flancos presentan una microtopografía de flancos dentados y cuya huella de contacto representa la zona de contacto de los dientes que engranan, en el que el abombamiento de un flanco de los dientes corresponde a la sobrelelevación del centro de los flancos de los dientes frente al borde de los flancos de los dientes, caracterizado por que a través de una erosión puntual exacta del material se optimiza la microtopografía del flanco de los dientes y de esta manera se optimiza la huella de contacto,

! en el que la erosión del material se realiza de tal forma que se reduce el relieve final en la superficie de los flancos de los dientes hacia el lado del talón del diente y hacia el lado del dedo del diente, engranando una superficie con longitud y anchura mayores sobre el flanco del diente, y

! en el que el desarrollo del abombamiento de un flanco del diente en la consideración libre de carga de la ventilación en el caso de una sección longitudinal en la superficie de intersección de los flancos y/o en el 15 caso de un corte del perfil en la superficie de intersección del perfil sigue una forma curvada aproximadamente logarítmica, elíptica y/o exponencial, que se extiende a través del punto de contacto, y

! en el que una fresa recorre una curva de mecanización, que está solapada con una curva de corrección para la generación de la huella de contacto de carga optimizada y que forma las líneas perfiladas y/o las líneas de los flancos a lo largo de toda la anchura del diente y la altura del diente de la curva de corrección matemática correspondiente (de tipo logarítmico, elíptico o exponencial) , en el que ésta se encuentra entre una curva límite superior y una curva límite inferior, y

! por que el dentado se realiza como dentado en espiral o dentado en arco.

2. Procedimiento de acuerdo con la reivindicación anterior, caracterizado por que el control de los flancos que se encuentra en la superficie de intersección de los flancos divide la superficie de intersección de los flancos en una 25 superficie que corta el diente y una superficie residual y la magnitud de esta superficie residual está entre 10 % y 30 %, con preferencia entre 20 % y 28 %, de la superficie total, en el que por una “superficie de intersección de los flancos” se entiende una superficie, que se extiende, en una consideración de la ventilación libre de carga, en la dirección longitudinal del diente a través del punto de contacto entre el diente y el diente opuesto y en este caso está en ángulo recto con respecto a la superficie de referencia, que se forma por el flanco del diente opuestos que está

doblado precisamente hacia una superficie plana.

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el contorno de los flancos que se encuentra en la superficie de intersección de los flancos divide la superficie de intersección de los flancos en una superficie que corta el diente y una superficie residual, en el que el tamaño de esta superficie residual se define como integral entre el punto de contacto y el extremo del flanco del diente.

4. Procedimiento de acuerdo con la reivindicación 2 ó 3, caracterizado por que el área total de la superficie de intersección de los flancos , en el caso de una huella de contacto desplazada, se cubre a través del importe de la ventilación y el recorrido desde el punto de contacto hasta el extremo de los flancos de los dientes.

5. Procedimiento de acuerdo con la reivindicación anterior, caracterizado por que el control de la herramienta que erosiona de forma puntual exacta, en particular de una cabeza de fresa de la máquina herramienta, se realiza a través de un programa, que conduce a desarrollos de líneas de los flancos y/o de líneas perfiladas logarítmicas, elípticas o exponenciales, como en la sección longitudinal y/o sección del perfil en el punto de contacto.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la curva límite inferior, con una superficie residual del 10 %, para la corrección para la generación de la huella de contacto de carga optimizada, se define como de indica a continuación:

L* : longitud de los cantos de los flancos de los dientes 5

C* : Abombamiento normalizado 7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la curva límite superior, con una superficie residual del 30 %, para la corrección para la generación de la huella de contacto de carga optimizada se define como se indica a continuación:

L* : longitud de los cantos de los flancos de los dientes C* : Abombamiento normalizado 8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la fresa, que mecaniza los dos flancos que contactan entre sí, recorre una curva de macrogeometría, que corresponde a la forma no optimizada del diente, a la que se superpone una curva de corrección, que establece la microgeometría, con una ventilación optimizada de los flancos de los dientes que engranan entre sí.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que en el proceso de fabricaciones fabrica en primer lugar a través de la máquina de mecanización el dentado conjugado de la rueda dentada y en la etapa siguiente se fabrica al mismo tiempo en la zona de la macrogeometría, la forma básica del flanco del diente de la rueda dentada y en la zona de la macrogeometría, la forma especial del abombamiento para la ventilación optimizada.

10. Procedimiento de acuerdo con la reivindicación anterior, caracterizado por que la huella de contacto se desplaza de tal manera que el punto medio de la superficie de rodadura se encuentra fuera del punto medio del flanco de los dientes.

11. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la huella de contacto de la carga presenta una forma en la mayor medida posible cuadrada, en particular rectangular, con esquinas redondeadas.

12. Procedimiento de acuerdo con la reivindicación 11, caracterizado por que la huella de contacto de la carga cuadrada o rectangular con esquinas redondeadas corresponde a la magnitud de engrane de acuerdo con al menos la magnitud de la huella de contacto de la carga esencialmente elíptica.

13. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que para la mecanización fina dura, especialmente después del endurecimiento, de los dientes de la rueda dentada cónica, en lugar de un esmerilado de las superficies de contacto a través de una erosión puntual exacta del material en los flancos de los dientes, se fabrican las superficies de contacto lisas de la huella de contacto de la carga a través de fresado o rectificado con un procedimiento de cuatro ejes o de tres ejes.

14. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se utiliza para la fabricación de engranajes de accionamiento de buques, en particular engranajes de hélices de timón, con referencia como engranajes submarinos del accionamiento de la góndola.

15. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se utiliza para la fabricación de engranajes de accionamientos de buques en el espectro de potencia de 100 kW a 10000 kW.

16. Procedimiento de acuerdo con una de las reivindicaciones anteriores, para la fabricación de ruedas dentadas cónicas de un engranaje de rueda dentada, cuyo desarrollo a lo largo del flanco del diente corresponde aproximadamente a una curva en forma de arco circular, epicicloide o envolvente.

17. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el desarrollo del abombamiento de la atura y del abombamiento de la anchura de la superficie de los flancos está configurado esencialmente en forma de arco circular.

Patentes similares o relacionadas:

Par de ruedas dentadas para un engranaje helicoidal o un engranaje recto, engranaje helicoidal o engranaje recto con un par de ruedas dentadas de este tipo así como uso de un par de ruedas dentadas de este tipo en engranajes helicoidales y engranajes rectos, del 1 de Abril de 2020, de IMS Gear SE & Co. KGaA: Par de ruedas dentadas para un engranaje helicoidal o un engranaje recto, que comprende - una primera rueda dentada con una primera sección […]

Método para fabricar una rueda dentada cónica para un engranaje cónico, del 29 de Junio de 2016, de SCHOTTEL GMBH: Método para la fabricación de una rueda dentada cónica de un engranaje cónico, cada uno de cuyos dientes presenta un flanco de carga y un […]

Sistema de transmisión por engranajes, del 25 de Mayo de 2016, de ZF Wind Power Antwerpen NV: Sistema de transmisión por engranajes que comprende al menos un primer engranaje cilíndrico y un segundo engranaje cilíndrico , comprendiendo […]

Dentado de una rueda dentada, del 27 de Enero de 2016, de VOITH PATENT GMBH: Dentado de una rueda dentada con una pluralidad de dientes;

1.1 cuyos flancos de diente presentan una zona principal y una zona de base de diente;

[…]

Dentado de una rueda dentada, del 27 de Enero de 2016, de VOITH PATENT GMBH: Dentado de una rueda dentada con una pluralidad de dientes;

1.1 cuyos flancos de diente presentan una zona principal y una zona de base de diente;

[…]

Caja de engranajes que comprende un componente de engranaje estacionario formado basándose en perfiles de flanco variable de dientes de engranaje, del 16 de Septiembre de 2015, de VESTAS WIND SYSTEMS A/S: Caja de engranajes que comprende

un componente de engranaje estacionario que tiene una pluralidad de dientes (116a, ..., 116n) conformados a lo largo […]

Caja de engranajes que comprende un componente de engranaje estacionario formado basándose en perfiles de flanco variable de dientes de engranaje, del 16 de Septiembre de 2015, de VESTAS WIND SYSTEMS A/S: Caja de engranajes que comprende

un componente de engranaje estacionario que tiene una pluralidad de dientes (116a, ..., 116n) conformados a lo largo […]

Procedimiento para la generación de la forma de diente de una rueda interior y una rueda exterior de una máquina de ruedas dentadas, así como rueda dentada generada por dicho procedimiento, del 29 de Abril de 2015, de NIDEC GPM GmbH: Procedimiento para la generación de la forma de diente de una primera y una segunda rueda dentada de una máquina de ruedas dentadas, que […]

Dentado de engranaje cónico optimizado en la capacidad de carga, del 17 de Diciembre de 2014, de SCHOTTEL GMBH: Engranaje cónico de una caja de engranajes cónicos, cuyos dientes presentan respectivamente un flanco de carga y un flanco trasero, * […]

Actuador, del 12 de Marzo de 2014, de MAHLE INTERNATIONAL GMBH: Dispositivo de ajuste, en particular de un automóvil, - con un actuador , que presenta un motor eléctrico para el accionamiento giratorio de un árbol de […]