Sistema y procedimiento basado en un sensor de sincronismo para la detección de fallos de funcionamiento en máquinas deshuesadoras/rodajadoras de aceituna y de relleno, cuantificación y optimización del rendimiento, señalización, monitorización y control remoto.

Sistema y procedimiento basado en un sensor de sincronismo, para la detección de fallos de funcionamiento en máquinas deshuesadoras/rodajadoras de aceituna y de relleno,

cuantificación y optimización del rendimiento, señalización, monitorización y control remoto.

Esta invención consiste en un sistema y procedimiento que, con un sensor de sincronismo, detecta los fallos de funcionamiento de estas máquinas. El sistema escalable desarrollado, emplea hasta cuatro sensores sin contacto físico con las partes móviles de la máquina o las aceitunas, y permite la sincronización con la máquina. Detección de: aceitunas en los cangilones, rotura/doblado de punzones, rotura de las varillas desplazadoras, presencia de múltiples aceitunas en un mismo cangilón. Determina: velocidad real de funcionamiento, rendimiento real de producción, velocidad óptima que produce el máximo rendimiento productivo y falta de limpieza en la cadena de alimentación. Da una señalización óptico/acústica de averías, facilita el ajuste y alineamiento de los sensores y la monitorización/control remoto.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201300242.

Solicitante: MADUEÑO LUNA, Antonio.

Nacionalidad solicitante: España.

Inventor/es: MADUEÑO LUNA,Antonio, MADUEÑO LUNA,José Miguel, LÓPEZ LINEROS,Miriam.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A23N4/08 NECESIDADES CORRIENTES DE LA VIDA. › A23 ALIMENTOS O PRODUCTOS ALIMENTICIOS; SU TRATAMIENTO, NO CUBIERTO POR OTRAS CLASES. › A23N MAQUINAS O APARATOS PARA TRATAR LAS COSECHAS DE FRUTAS, VEGETALES O BULBOS DE FLOR A GRANEL, NO PREVISTOS EN OTRO LUGAR; PELADO DE FRUTAS O VERDURAS A GRANEL; APARATOS PARA LA PREPARACION DE ALIMENTOS PARA ANIMALES (máquinas para cortar la paja o el forraje A01F 29/00; disgregación, p.ej. trituración, B02C; separación, p.ej. corte, división, recortado, B26B, B26D). › A23N 4/00 Máquinas para deshuesar las frutas o para extraer de las frutas las partes que contienen las pepitas, caracterizadas por su dispositivo de extracción (para pelar las frutas y para extraer las partes que contienen las pepitas A23N 7/08; dispositivos de uso doméstico para deshuesar las frutas A47J 23/00, para vaciar o quitar las pepitas A47J 25/00). › para dátiles, aceitunas o frutos oblongos similares.

Fragmento de la descripción:

Sistema y procedimiento basado en un sensor de sincronismo, para la detección de fallos de funcionamiento en máquinas deshuesadoras/rodaja doras de aceituna y de relleno, cuantificación y optimización del rendimiento, señalización,

monitorización y control remoto.

Objeto de la invención La presente invención tiene por objeto un sistema y procedimiento basado en un sensor de sincronismo para la detección de fallos de funcionamiento de las máquinas deshuesadoraslrodajadoras de aceituna y de relleno, así como la cuantificación y optimización del rendimiento, señalización, monitorización y control remoto de las mismas. El procedimiento que se va a describir consta de doce etapas (sincronización con la máquina, detección de presencia de aceitunas en los cangilones de la cadena de alimentación, determinación de la rotura/doblado de punzones, determinación de la rotura de las varillas desplazadoras de aceitunas, determinación de la velocidad real en rpm de funcionamiento de la máquina, determinación del rendimiento real de producción, presencia de múltiples acedunas en un mismo cangilón de la cadena de alimentación, selección de la velocidad óptima que produce el máximo rendimiento productivo, señalizaCión óptico/acústica de averías, ajuste y alineamiento de los sensores, falta de limpieza en la cadena de alimentación y monitorización remota de la máquina) . Las máquinas deshuesadoras/rOOajadoras de aceituna y de relleno, son máquinas rotativas que constituyen un estándar en el sector de la aceituna de mesa, apareciendo descritas en un considerable número de patentes. De forma sucinta, constan de: una tolva alimentadora donde se deposüan las aceitunas a deshuesar, una cadena de alimentación de cangilones donde las aceitunas son transportadas hasta un tambor giratorio, y allí, unos punzones extraen los huesos ayudados de unas varillas desplazadoras. Finalmente las aceitunas deshuesadas son conducidas a una salida de la máquina y los huesos a otra. En su forma habitual estas máquinas poseen:

1. Un control manual de la velOCidad de funcionamiento a través de un variador electrónico de frecuencia, lo que permite modificar el rendimiento de la méquina entre ciertos limnes definidos por la seguridad e integridad de la propia méquina a altas velocidades, calidad de la aceituna a procesar, restricciones de la cadena de producción de la fábrica, etc.

2. Un sistema rudimentario de detección de fallos de funcionamiento

consistente en:

a. Un sensor en la tolva del alimentación para detectar si esta se ha quedado sin aceitunas.

b. Un sensor de apertura dI!!! la carcasa de protección que evita que funcione la máquina si esta carcasa no está cerrada.

Mediante esta invención y como aplic.lIción del procedimiento y realización del sistema, se van a añadir

1. Un sistema de sensores y hardware electrónico que penniten a partir de un sensor de sincronismo, controlar la rotura de punzones, rotura de las barras desplazadoras de los h, clesos de aceitunas. presencia de varias aceitunas en un mismo cangilón de la cadena de alimentación y falta de limpieza en la cadena de alimentación.

2. Un sistema de cuantificación del número real de aceitunas que van en la cadena de alimentación.

3. Un control de la velocidad de funcionamiento de la máquina basado en un algoritmo de optimización del rendimiento productivo.

4. Un sistema de monitorizado rEmoto de la máquina y de control de la misma.

5. Un sistema de señalización óptic:o/acústico que indica en primera instancia al operario encargado del mlantenimiento de la máquina la posible anomalía que se ha detectado.

6. Un sistema de alineamiento y ajuste de los sensores que facilita tanto durante su montaje en fabrica como en revisiones/reparaciones posteriores de la máquina, un peirfecto funcionamiento de los mismos.

Estado de la técnica No se ha encontrado, tras una búsqueo'la exhaustiva, un sistema y procedimiento industrial patentado como el aquí descrito que se cimente en el uso de un sensor de sincronismo, tan s610 se conoce un sijstema anunciado por la empresa sevillana Prototec S.l. en su página web y qUEI ha sido usado por la también empresa sevillana O.F.M. S.L. , en pruebas, para comprobar la fiabilidad de funcionamiento de este tipo de máquinas.

Todas las patentes localizadas hacen sólo mención a las máquinas rotativas y sus

correspondientes mejoras y soo el puntel de partida doode vamos a implementar el

procedimiento descrito en esta invención. Destacamos:

ES-2003246_A6: Detector de sombreretes para máquinas deshuesadoras de

5 aceitunas y similares.

Perfeccionamientos introducidos en las máquinas

deshuesadoras de aceitunas.

ES-2000150_A6: Método para deshuesar y deshuesar-rellenar aceitunas,

dispositivo para su puesta en práctica y ¡producto obtenido con el mismo.

10 E8-8707089_A1 : Máquina deshuesado, " de aceitunas.

ES 2 007 926: Máquina deshuesadora-mdajadora de aceitunas.

ES 23 52781-A11B1: Máquina para el deshueso y rellenado de aceitunas.

ES-1070433_U: Máquina deshuesadora-rellenadora de aceitunas.

l S Descripción de las figuras

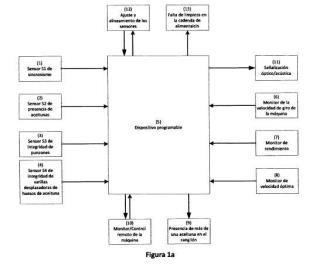

La Figura 1a muestra en bloques, Ic) s elementos que se requieren para la

aplicación de este procedimiento, en todo caso la infonnacián procedente de los

sensores o que va a los actuadores, es gestionada por un dispositivo programable

(5) , que procesa la información en tiempo real:

20

Fase 1 del procedimiento, (sincronización con la máquina) :

(1) 8istema de sincronismo que captum mediante un sensor, en adelante 81, un

instante concreto del proceso de trabajo, por ejemplo, cada vez que se detecta el

paso de un cangilón de la cadena de alimentación.

25 Fase 2 del procedimiento, (detección de presencia de aceitunas en los

cangilones de la cadena de alimentación) :

(2) Detección con un sensor, (en adel21nte 82) , de la presencia de aceitunas en

cada cangilón de la cadena de alimentac:ión.

Fa.. 3 del procedimiento, (determinación de la roturaldoblado de punzones) :

30 (3) Comprobación con un sensor, (en 2Idelante 83) , y 81 , de la integridad de los

punzones deshuesado res.

Fase 4 del procedimiento (detem1inación de la rotura de las varillas

desplazadoras de aceitunas) :

(4) Comprobación con un sensor, (en é:ldelante 84) , y 81, de la presencia de las

3S barras desplazadoras del hueso de las 2Iceitunas.

"

Cada vez que son ejecutadas las fases de la 1 a la 4, la unidad (5) devuelve

resultados o realiza una serie de actuaoiones, lo que constituyen las fases de la 5

ala 12:

Fase 5 del procedimiento, (determinación de la velocidad real en rpm de

S funcionamiento de la máquina)

(6) , con la información procedente de 51 es posible determinar la velocidad real en

rpm cuantificando el tiempo que tarda en pasar cada cangilón por delante de dicho

sensor.

Fase 6 del procedimiento, (determinación del rendimiento real de producción) :

10 (7) , a partir de las infonnación obtenida de 81 y 82 es posible detenninar el

rendimiento real de producción (n' de aceitunas procesadas/minuto) .

Fase 7 del procedimiento (presenci, a de múltiples aceitunas en un mismo

cangilón de la cadena de alimentación) .

(9) , con el análisis de la infonnación proporcionada por 81 y 82, también es

1S posible constatar la presencia de más dE~ una aceituna en cada cangilón.

Fase 8 del procedimiento (selección de la velocidad óptima que produce el

máximo rendimiento productivo) :

(8) , mediante el análisis de la información de los sensores 51 y 52 Y modificando

la velocidad de giro de la máquina, se puede localizar el punto de funcionamiento

20 óptimo que maximiza el rendimiento productivo expresado en revoluciones por

minuto de giro del motor eléctrico que la acciona.

Fase 9 del procedimiento (señalización óptico/acústica de averías)

(11) , ante la presencia de una anomalía, (fases 3, 4 Y 7) , (5) ejecutará una parada

de la máquina, la señalización ópticala, cústica del tipo de averia detectada y el

25 envío de la incidencia a través de intelllE~t.

Fase 10 del procedimiento (ajuste y alineamiento de los sensores) :

(12) , mediante el analisis de la infonna<:ión obtenida de los sensores es posible

conocer si funcionan correctamente, PE~rmitiendo el ajuste y alineamiento de los

mismos durante el montaje en fábrica o durante las fases de reparación o revisión

30 de la máquina.

Fase 11 del procedimiento (falta de limpieza en la cadena de alimentación) :

(13) , La infonnación que proporciona 52 también pennite constatar...

Reivindicaciones:

1 .~Procedimiento basado en un sensor de sincronismo, para la detección de fallos

de funcionamiento en máquinas deshuesadoras/rodajadoras de aceituna y de

relleno, cuantificación y optimización del rendimiento, señalización, monitorización

5 y control remoto, caracterizado porque oomprende:

a) En su fase 1, un sistema de sincronismo que captura

mediante un sensor (51) , un instante concreto del proceso

de trabajo, par.:i así generar una ventana de análisis

periódica de lalS señales procedentes de los demás

JO sensores.

b) En su fase 2, ., 1 uso de un sensor (52) , que detecta la

presencia de aoeitunas en cada cangilón de la cadena de

alimentación.

e) En Su fase 3, el uso de un sensor (53) , que comprueba la

15 integridad de los, punzones deshuesadores.

d) En su fase 4, el uso de un sensor (84) , que comprueba la

integridad de la!; varillas desplazadoras de los huesos de

las aceitunas.

e) En su fase S, I~ a determinación mediante un dispositivo

20 programable y 51, de la velocidad real a la que está

operando la máquina.

f) En su fase 6, la determinación mediante un dispositivo

programable, 5 1 y 52, del rendimiento real de producción

de la máqUina (nO de aceitunas procesadas/minuto) .

25 g) En su fase 7. la detección mediante un dispositivo

programable, 5'1 y 52, de la presencia de más de una

aceituna en el mismo cangilón.

h) En su fase 8, la detección mediante un dispositivo

programable, 5 1! y 82, del punto de funcionamiento óptimo

30 que maximiza el rendimiento productivo.

i) En su fase 9, la detección mediante un dispositivo

programable, 51, 52, 53 Y 54, de anomalfas en el

funcionamiento, lo que ejecutará una parada de la

máquina, la se~alización óptica/acústica del tipo de avena

35 detectada y el envio de la incidencia a través de intemet.

j) En su fase 10, el análisis mediante un dispositivo programable, 51, 52, 53 Y 54, del corredo fundonamiento de estos sensores, y su ajuste y alineamiento durante el montaje en fáblica o durante las fases de reparación o revisión de la mi~uina.

k) En su fase 11, la detección mediante un dispositivo programable y 52, de sudedad en la cadena de alimentación u obturaciones en los orificios donde se ubican las protecciones transparentes de este sensor.

1) En su fase 1:2, mediante el uSO de un dispositivo programable y una conexión a intemet, la monitorizadónlcontrol remoto de la máquina, para obtener

información de los sensores, actuaciones efectuadas en tiempo real, modificar o incluso bloquear su funcionamtento.

2. Sistema escalable para la detección de fallos de funcionamiento en máquinas deshuesadoras/rcxlajadoras de aceitUlna y de relleno que comprende los siguientes elementos:

1. Un sensor magnético sin contacto (51) , que ubicado en la cadena de alimentación, detecta el paso die los cangilones, generando con ello una ventana de análisis periódica palra analizar el contenido de cada cangilón,

(obligado) .

2. Un Sensor óptico sin contacto) (52) , que ubicado en la cadena de alimentación, detecta la presenCia de aceitunas en los cangilones de la cadena de alimentación, (opctonial) .

3. 3. Un sensor magnético sin o) ntado (53) , que ubicado cerca de los punzones deshuesadores del talmbor giratorio, comprueba la integridad de los mismos, (opcional) .

4. Un sensor magnético sin contacto (54) , que ubicado cerca de las varillas desplazadoras de los huesos de las aceitunas del tambor giratorio,

comprueba la integridad de las mismas, (opcional) .

5. Un dispositivo programable (5) , que analiza las señales procedentes de los sensores 51, 52, 53 Y 54 Y , devuelve inforrnadón o ejecuta acciones correspondientes al procedimiento de la reivindicación 1.

6. Un módulo de conexión remota bidireccional que permite enviar consignas para modificar el funcionamiento del sistema (autónomo o esclavo) , o analizarlo.

Patentes similares o relacionadas:

Procedimiento y sistema para la reducción activa de aceitunas mal posicionadas en las máquinas deshuesadoras, rellenadoras y rodajadoras de aceitunas., del 25 de Noviembre de 2019, de MADUEÑO LUNA, Antonio: Procedimiento y sistema para la reducción de aceitunas mal posicionadas en las máquinas deshuesadoras, rellenadoras y rodajadoras de aceitunas (DRR). Esta invención […]

Máquina para el deshuesado y rellenado de aceitunas, del 26 de Junio de 2019, de INTERNACIONAL OLIVARERA S.A: Máquina para el deshuesado y rellenado de aceitunas, mediante relleno de bolas de pasta , que fijado en una bancada comprende - […]

MÁQUINA DESHUESADORA DE FRUTOS, del 4 de Enero de 2019, de OLIVES & FOOD MACHINERY, S.L: 1. Máquina deshuesadora de frutos que comprende una tolva que contiene unos frutos a deshuesar, la tolva está adaptada para depositar […]

SOMBRERETE DE APOYO PARA MÁQUINA DE DESHUESAR O DESHUESAR-RELLENAR FRUTOS Y MÁQUINA QUE INCLUYE DICHO SOMBRERETE, del 30 de Octubre de 2017, de OLIVES & FOOD MACHINERY, S.L: Sombrerete de apoyo para máquina de deshuesar o deshuesar-rellenar frutos, conformado de un material elástico, que comprende una cara frontal que comprende […]

SOMBRERETE PARA MÁQUINA DE DESHUESAR O DESHUESAR-RELLENAR FRUTOS Y MÁQUINA QUE INCLUYE DICHO SOMBRERETE, del 6 de Octubre de 2017, de OLIVES & FOOD MACHINERY, S.L: Sombrerete para máquina de deshuesar o deshuesar-rellenar frutos, tal como, aceitunas, el cual, está conformado de un material elástico y comprende […]

PROCEDIMIENTO Y DISPOSITIVO PARA SEPARAR POR LASCAS LA PULPA DEL HUESO DE LOS FRUTOS, del 20 de Abril de 2017, de THUNE EUREKA, S.A: Procedimiento para separar por lascas la pulpa del hueso de los frutos que comprende las siguientes fases: a)Suministrar frutos en un sinfín ; b)Transportar los […]

PROCEDIMIENTO Y DISPOSITIVO PARA SEPARAR POR LASCAS LA PULPA DEL HUESO DE LOS FRUTOS, del 19 de Abril de 2017, de THUNE EUREKA, S.A: Procedimiento para separar por lascas la pulpa del hueso de los frutos que comprende las siguientes fases: a) Suministrar frutos en un sinfín ; b) […]

Máquina a pedal para rajar y dehuesar aceitunas, del 20 de Noviembre de 2015, de SANTOS LOZANO,ANDRES: 1. Máquina a pedal para el deshuesado y rajado de aceitunas caracterizada por su estructura de acero que comprende su mecanismo y porque su accionamiento […]

Máquina a pedal para rajar y dehuesar aceitunas, del 20 de Noviembre de 2015, de SANTOS LOZANO,ANDRES: 1. Máquina a pedal para el deshuesado y rajado de aceitunas caracterizada por su estructura de acero que comprende su mecanismo y porque su accionamiento […]