Procedimiento y sistema para el ensayo electromagnético no destructivo por ultrasonidos de una pieza metálica.

Procedimiento para el ensayo no destructivo de una pieza metálica (11) mediante un cabezal palpador que contiene un convertidor ultrasónico electromagnético (1) con una fuente de campo magnético (2) y un sensor de campo magnético (3),

comprendiendo el procedimiento los pasos siguientes:

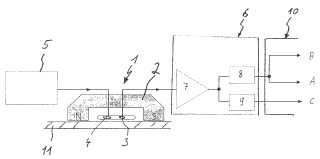

Para generar una onda ultrasónica se transmite a la pieza (11) mediante el convertidor ultrasónico (1) un impulso de excitación, mediante el sensor del campo magnético (3) se mide una señal de respuesta, mediante una aportación del eco ultrasónico de la señal de respuesta medida por el sensor del campo magnético (3) se determina una información de ensayo, preferentemente una información relativa al tiempo de recorrido de la onda ultrasónica, y a partir de ahí se determina una información de espesor de pared relativa al espesor de la pieza (11), y

mediante una aportación del campo magnético de la señal de respuesta medida por el sensor del campo magnético (3) se determina mediante una evaluación complementaria una información relativa al espesor de pared y una información de distancia relativa a la distancia del cabezal palpador a la pieza (11), y

presentando el cabezal palpador empleado una bobina de excitación (4) mediante la cual se genera el impulso de excitación, conteniendo la aportación de campo magnético empleada para determinar la información de distancia una aportación de campo alterno de un campo alterno generado por la bobina de excitación, y para determinar la información relativa a la distancia se evalúa la aportación del campo alterno.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/011117.

Solicitante: NDT Systems & Services GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: Friedrich-List-Strasse 1 76297 Stutensee ALEMANIA.

Inventor/es: WILLEMS, HERBERT, YASHAN,ANDRE, NIESE,FRANK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N27/83 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 27/00 Investigación o análisis de materiales mediante el empleo de medios eléctricos, electroquímicos o magnéticos (G01N 3/00 - G01N 25/00 tienen prioridad; medida o ensayo de variables eléctricas o magnéticas o de las propiedades eléctricas o magnéticas de los materiales G01R). › estudiando los campos magnéticos de dispersión.

- G01N27/87 G01N 27/00 […] › utilizando sondas.

- G01N27/90 G01N 27/00 […] › utilizando corrientes de Foucault.

- G01N29/07 G01N […] › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › mediante la medida de la velocidad de propagación o del tiempo de propagación de ondas acústicas.

- G01N29/24 G01N 29/00 […] › Sondas.

PDF original: ES-2388877_T3.pdf

Fragmento de la descripción:

Procedimiento y sistema para el ensayo electromagnético no destructivo por ultrasonidos de una pieza metálica

La invención se refiere a un procedimiento para el ensayo no destructivo de una pieza metálica mediante un cabezal de ensayo que comprende un convertidor ultrasónico electromagnético con una fuente de un campo magnético y un sensor de un campo magnético. La invención se refiere además a un procedimiento de evaluación para evaluar datos de medida que se determinaron con un cabezal de ensayo de esta clase, y a un sistema de ensayo.

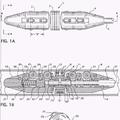

Un ensayo no destructivo es de gran importancia especialmente para tuberías, por ejemplo conducciones de gas natural o de petróleo. De acuerdo con el estado de la técnica se emplean para esto diablos con cabezales palpadores que comprenden un convertidor ultrasónico mediante el cual se general ondas ultrasónicas y se pueden detectar ecos ultrasónicos. Mediante la evaluación de los ecos ultrasónicos se puede determinar una información relativa al tiempo de recorrido de la onda ultrasónica, calculando a partir de ahí el espesor de pared. De este modo se pueden reconocer los puntos de corrosión y otros defectos que den lugar a una reducción del espesor de pared.

Además de los convertidores ultrasónicos electromagnéticos en los que se generan ondas ultrasónicas directamente en la pieza que se trata de ensayar, se conocen en el estado de la técnica convertidores ultrasónicos piezoeléctricos, en los que se generan las ondas ultrasónicas fuera de la pieza y se acoplan a la pieza empleando un medio de acoplamiento.

Los convertidores ultrasónicos piezoeléctricos tiene la ventaja de que durante el acoplamiento de la onda ultrasónica en la pieza que se trata de ensayar se produce un eco de entrada mediante el cual se puede determinar la distancia entre el cabezal palpador y la pieza. Cuando se emplea un convertidor ultrasónico electromagnético no se forma tal eco de entrada, de modo que mediante la evaluación del tiempo de recorrido solamente se puede determinar el espesor de la pieza pero no su distancia al cabezal palpador.

En el caso de tuberías llenas de líquido, por ejemplo tuberías de petróleo, el líquido existente está disponible como medio de acoplamiento por lo que el empleo de convertidores ultrasónicos piezoeléctricos puede realizarse relativamente sin problemas. En el caso de tuberías llenas de gas, por ejemplo tuberías de gas natural, no es posible realizar el acoplamiento de las ondas ultrasónicas y por lo tanto no es posible emplear convertidores ultrasónicos piezoeléctricos o solamente lo es con un gasto muy grande. Por eso se ha propuesto en el documento EP 0 775 910 E1 emplear para esta clase de aplicaciones convertidores ultrasónicos electromagnéticos.

En el empleo de los convertidores ultrasónicos electromagnéticos no se puede distinguir entre defectos interiores o exteriores de una tubería, ya que no se produce ningún eco de entrada y como consecuencia tampoco se puede obtener información alguna sobre la distancia del cabezal palpador a la superficie de la pieza que se trata de ensayar mediante la evaluación de los ecos ultrasónicos. Otro problema que surge al emplear convertidores ultrasónicos electromagnéticos consiste en que la relación señal-ruido empeora drásticamente según aumenta la distancia del cabezal palpador a la pieza, por lo que la evaluación del tiempo de recorrido por lo general solo es posible cuando la distancia del cabezal palpador a la pieza es inferior a aproximadamente 1 mm. Si debido a corrosión interna se han producido depresiones en una tubería, la distancia del cabezal palpador ultrasónico a la pared que se trata de medir puede llegar a ser tan grande que ya no sea posible obtener una información fiable relativa al espesor de pared.

Para muchas aplicaciones, especialmente para la comprobación de tuberías, es deseable poder distinguir entre defectos interiores y exteriores. Por lo tanto existe una demanda de un cabezal palpador mediante el cual se pueda determinar no solo una información relativa al espesor de pared, sino además una información relativa a la distancia del cabezal palpador a la pieza, ya que en una zona con defectos interiores aumenta la distancia del cabezal palpador a la pared en la profundidad del punto defectuoso.

Para resolver este problema se propone en el documento EP 0677742 A1 realizar durante unas pausas de medición del convertidor ultrasónico, como complemento una medición de corrientes de Foucault. En un ensayo por corrientes de Foucault se genera mediante una bobina emisora un campo electromagnético alterno que está influenciado por la conductividad eléctrica, la permeabilidad magnética y la geometría de la pieza que se trata de ensayar. Mediante un sensor del campo magnético que está dispuesto junto a la bobina emisora, se puede medir este campo alterno y determinar la distancia respecto a la pieza que se trata de ensayar. Si debido a un defecto interior esta distancia es demasiado grande para poder efectuar una evaluación por eco ultrasónico, se puede determinar el espesor de pared como diferencia entre el espesor de pared de una zona que no ha sufrido daños y la distancia adicional del cabezal palpador respecto a la pared dañada.

Un inconveniente importante del procedimiento conocido por el documento EP 0677742 A1 consiste sin embargo en que debido a las mediciones por corrientes de Foucault realizadas entre las mediciones ultrasónicas, aproximadamente se duplica el tiempo necesario para ensayar una pieza. A esto hay que añadir un aparato considerablemente complejo.

Por el documento DE 31 53 252 C2 y el documento DE 31 28 825 C2 se conoce además la posibilidad de combinar mediciones ultrasónicas con mediciones por corrientes dispersas para ensayar materiales ferromagnéticos. Para esto se emplea un campo magnético que se genera por un imán que gira alrededor del cuerpo que se trata de ensayar, y que rodea a este con dos zapatas polares. Una instalación de medida en la que se combina mediciones por flujo disperso y mediciones ultrasónicas se conoce también por el documento GB 2 120 789 A. También en esta instalación de medida se sitúa la pieza que se trata de investigar entre las zapatas polares de un imán permanente, y para medir el flujo disperso se emplea un detector de flujo disperso y para medir la señal ultrasónica una bobina debidamente adaptada.

Por el documento EP 0 717 842 B1 se conoce un dispositivo para detectar grietas mediante un método de difusión de fenómenos transitorios electromagnéticos, en el que se miden magnitudes magnéticas. Se emplean sondas independientes para la medición de flujo disperso para la medición de las corrientes de Foucault, pero no se realiza ninguna medición ultrasónica.

Por el documento EP 0 276 299 B1 se conoce el sistema de comprobar materiales compuestos mediante una aplicación combinada de un impulso de corriente de Foucault y un ultrasonido de generación piezoeléctrica, empleándose sondas independientes para la medición de las corrientes de Foucault y del ultrasonido.

El documento EP 0 200 183 A2 da a conocer un sistema para el ensayo no destructivo de una pieza metálica, que comprende un convertidor ultrasónico electromagnético con una fuente de un campo magnético, y un sensor del campo magnético, una memoria y una unidad de evaluación.

El objetivo de la invención es por lo tanto mostrar una vía entre la cual se puede comprobar una tubería llena de gas con un gasto reducido, y donde al hacerlo se puedan distinguir los defectos interiores de los defectos exteriores.

Este objetivo se resuelve mediante un procedimiento para el ensayo no destructivo de una pieza metálica, que presenta las características de la reivindicación 1. Otras realizaciones constituyen el objeto de las reivindicaciones subordinadas.

En el procedimiento conforme a la invención se puede distinguir a partir de una única señal de respuesta que es generada por un único impulso de excitación, mediante la evaluación de diferentes aportaciones de la señal, entre defectos interiores y defectos exteriores de una tubería. Una ventaja esencial del procedimiento conforme a la invención consiste en que mediante la evaluación mejorada de la señal en comparación con las mediciones ultrasónicas convencionales con convertidores ultrasónicos electromagnéticos, no se requiere ningún tiempo de medición adicional para determinar la información relativa al espesor de pared. Por este motivo, con un solo cabezal palpador se puede comprobar... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el ensayo no destructivo de una pieza metálica (11) mediante un cabezal palpador que contiene un convertidor ultrasónico electromagnético (1) con una fuente de campo magnético (2) y un sensor de campo magnético (3) ,

comprendiendo el procedimiento los pasos siguientes:

Para generar una onda ultrasónica se transmite a la pieza (11) mediante el convertidor ultrasónico (1) un impulso de excitación, mediante el sensor del campo magnético (3) se mide una señal de respuesta, mediante una aportación del eco ultrasónico de la señal de respuesta medida por el sensor del campo magnético (3) se determina una información de ensayo, preferentemente una información relativa al tiempo de recorrido de la onda ultrasónica, y a partir de ahí se determina una información de espesor de pared relativa al espesor de la pieza (11) , y

mediante una aportación del campo magnético de la señal de respuesta medida por el sensor del campo magnético (3) se determina mediante una evaluación complementaria una información relativa al espesor de pared y una información de distancia relativa a la distancia del cabezal palpador a la pieza (11) , y

presentando el cabezal palpador empleado una bobina de excitación (4) mediante la cual se genera el impulso de excitación, conteniendo la aportación de campo magnético empleada para determinar la información de distancia una aportación de campo alterno de un campo alterno generado por la bobina de excitación, y para determinar la información relativa a la distancia se evalúa la aportación del campo alterno.

2. Procedimiento según la reivindicación 1, caracterizado porque para evaluar la señal de respuesta medida por el sensor del campo magnético (3) se evalúa por separado un primer intervalo de tiempo y un segundo intervalo de tiempo,

donde por medio de la evaluación del primer intervalo de tiempo se determina la aportación del campo alterno, y mediante la evaluación del segundo intervalo de tiempo se determina la aportación del eco ultrasónico.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el sensor del campo magnético (3) está situado en una cara frontal del cabezal palpador, entre un polo norte (N) magnético y un polo sur

(S) magnético de la fuente del campo magnético (2) , dispuesto en una cara frontal del cabezal palpador, mediante la cual el cabezal palpador está orientado hacia la pieza (11) al realizar el procedimiento.

4. Procedimiento según la reivindicación 3, caracterizado porque la aportación del campo magnético de la señal de evaluación empleada para determinar la información relativa al espesor de pared y la información relativa a la distancia contiene una aportación del flujo disperso que se basa en el flujo disperso emitido por la pieza (11) del campo magnético generado por la fuente de campo magnético (2) , evaluándose la aportación del flujo disperso para determinar una información relativa al espesor de pared.

5. Procedimiento según la reivindicación 4, caracterizado porque la aportación del campo magnético de la señal de respuesta basada en el flujo disperso se determina mediante el filtrado de la frecuencia de la señal de respuesta.

6. Producto de programa informático que se puede cargar directamente en la memoria de un ordenador digital y que comprende tramos de software mediante los cuales se realizan los pasos del procedimiento según una de las reivindicaciones 1 a 5, cuando el producto se desarrolla en un ordenador.

7. Medio de memoria adecuado para ordenador con un producto de programa informático según la reivindicación 6.

8. Sistema para el ensayo no destructivo de una pieza metálica mediante un procedimiento según una de las reivindicaciones 1 a 5, comprendiendo un cabezal palpador que presenta un convertidor ultrasónico electromagnético (1) con una fuente de campo magnético (2) y un sensor del campo magnético (3) ,

una memoria para almacenar una señal de respuesta que se midió mediante el sensor del campo magnético (3) a continuación de generar un impulso de excitación ejercido sobre la pieza, mediante el convertidor ultrasónico, y

una unidad de evaluación (10) ,

caracterizado porque

la unidad de evaluación está preparada para evaluar la señal de respuesta mediante la aplicación de un procedimiento en el cual se determinaron para el ensayo no destructivo de una pieza metálica (11) mediante un cabezal palpador para la evaluación de datos de medida que se determinaron mediante un cabezal palpador para el ensayo no destructivo de una pieza metálica, donde

el cabezal palpador empleado presenta un convertidor ultrasónico electromagnético (1) con una fuente de campo magnético (2) y un sensor del campo magnético (3) , y

donde el procedimiento empleado comprende los pasos siguientes:

Para generar una onda ultrasónica se transmite a la pieza (11) mediante el convertidor ultrasónico (1) un impulso de excitación, mediante el sensor del campo magnético (3) se mide una señal de respuesta, mediante una aportación del eco ultrasónico de la señal de respuesta medida por el sensor del campo

magnético (3) se determina una información de ensayo, preferentemente una información relativa al tiempo de recorrido de la onda ultrasónica, y de ahí una información relativa al espesor de pared respecto al sensor de la pieza (11) , y

mediante una aportación del campo magnético de la señal de respuesta medida por el sensor del campo magnético (3) se determina mediante una evaluación complementaria una información relativa al espesor

de pared y una información de distancia relativa a la distancia del cabezal palpador a la pieza (11) ,

presentando el cabezal palpador empleado una bobina de excitación (4) mediante la cual se genera el impulso de excitación, conteniendo la aportación de campo magnético empleada para la determinación de la información de distancia una aportación del campo alterno de un campo alterno generado por la bobina de excitación, y que se evalúa para determinar la información de distancia de la aportación del campo

alterno.

Patentes similares o relacionadas:

Monitorización de componentes de motor, del 10 de Junio de 2020, de Oxford University Innovation Limited: Un método para monitorizar defectos locales en uno o varios engranajes de transmisión de una caja de cambios durante su servicio, comprendiendo: disponer uno […]

Método de detección de defectos por corrientes inducidas, dispositivo de detección de defectos por corrientes inducidas y sonda de detección de defectos por corrientes inducidas, del 22 de Enero de 2020, de NUCLEAR ENGINEERING, LTD: Un método de detección de defectos por corrientes inducidas para llevar a cabo la detección de defectos por corrientes inducidas de un tubo conductor mediante el uso de: grupos […]

Disposición para la detección de grietas en materiales metálicos, del 4 de Diciembre de 2019, de ABB TECHNOLOGY AG: Disposición para detectar grietas a lo largo de una banda (S) de un material metálico (M) que se mueve en relación con […]

Procedimiento de evaluación del colmatado de un intercambiador térmico, del 20 de Noviembre de 2019, de ELECTRICITE DE FRANCE: Procedimiento de evaluación del colmatado de pasos de una placa separadora de un intercambiador térmico de tubos , estando dichos pasos (12a, […]

Aparato para posicionamiento automatizado de sonda de ensayo de corrientes parásitas, del 28 de Octubre de 2019, de BWXT Nuclear Energy, Inc: Un posicionador robótico de herramientas para posicionar las herramientas o el equipo de ensayo en una matriz de tubos, en donde la matriz de tubos tiene una pluralidad […]

Sonda de medición para medir el grosor de capas delgadas así como un procedimiento para fabricar un elemento sensor para la sonda de medición, del 16 de Octubre de 2019, de Helmut Fischer GmbH Institut für Elektronik und Messtechnik: Sonda de medición para medir el grosor de capas delgadas con una carcasa , con al menos un elemento sensor , que está alojado en la carcasa […]

Procedimiento de modelado de generador de vapor y procesamiento de datos de tubo de generador de vapor de central nuclear, del 28 de Agosto de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de evaluación no destructiva de una condición actual de varios tubos de un generador de vapor de una central nuclear, comprendiendo el procedimiento: […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]