Procedimiento para la detección de colisión.

Procedimiento de monitorización para un sistema de accionamiento de un robot,

en particular de un robot depintura, con un motor y una parte móvil accionada por el motor, que presenta las siguientes etapas:

- medir al menos una magnitud de movimiento en el lado conductor (jA1, wA1) del motor,

- establecer al menos una magnitud de movimiento en el lado conducido (xM1, aM1) de la parte móvil,

- determinar una señal de error (FPERT) en función de la magnitud de movimiento medida en el lado conductor(jA1, wA1) del motor y de la magnitud de movimiento medida en el lado conducido (xM1, aM1) de la parte móvil,caracterizado porque comprende una medición de la magnitud de movimiento en el lado conducido (xM1, aM1) y lassiguientes etapas:

- calcular un primer valor de comparación (FL1) para una fuerza de accionamiento o un momento deaccionamiento del motor por medio de la magnitud de movimiento medida en el lado conductor (jA1, wA1) delmotor,

- calcular un segundo valor de comparación (FMODELO,1) para una fuerza de accionamiento o un momento deaccionamiento del motor por medio de la magnitud de movimiento medida en el lado conducido (xM1, aM1) de laparte móvil,

- comparar el primer valor de comparación (FL1) con el segundo valor de comparación (FMODELO,1),

- generar la señal de error (FPERT) en función de la comparación.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03021376.

Solicitante: DURR SYSTEMS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: CARL-BENZ-STR. 34 74321 BIETIGHEIM-BISSINGEN ALEMANIA.

Inventor/es: WILDERMUTH, DIETMAR, DR., HOOGE,SVEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B25J9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

- G05B19/4061 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Prevención de las colisiones o de las zonas prohibidas.

- G05B19/4062 G05B 19/00 […] › Monitorización del bucle de realimentación, p. ej. sobrecarga del servomotor, pérdida de realimentación o de referencia.

PDF original: ES-2402292_T3.pdf

Fragmento de la descripción:

Procedimiento para la detección de colisión.

La presente invención se refiere a un procedimiento de monitorización para un sistema de accionamiento con un motor y una parte móvil accionada por el motor, según el preámbulo de la reivindicación 1.

Este tipo de sistemas de accionamiento se utilizan, por ejemplo, en instalaciones de pintura modernas para pintar carrocerías de automóviles en forma de robots de pintura de varios ejes, que guían un pulverizador de manera controlada por programa, para lograr un resultado de pintura óptimo.

A este respecto debe reconocerse a tiempo una colisión del robot de pintura con limitaciones espaciales, obstáculos o personas, para evitar que se dañe el robot de pintura o una persona resulte herida por el robot de pintura.

A partir del documento WO98/51453 se conoce un procedimiento de monitorización para un robot, que permite una detección de colisión. A este respecto se evalúa la reacción del mecanismo sobre el accionamiento del robot y en función de ello se genera una señal de error.

En caso de que el robot choque, por ejemplo, contra un obstáculo estacionario tal como una pared de edificación, actúa entonces una fuerza perturbadora sobre el robot, que repercute en el accionamiento, frenándose en seco el accionamiento. En caso de colisión con un obstáculo flexible actúa igualmente una fuerza perturbadora sobre el robot, pero ésta sólo lleva a un frenado del movimiento del robot. Sin embargo, en ambos casos de colisión las magnitudes de movimiento del accionamiento, como por ejemplo la posición angular y la velocidad de rotación del árbol motor, difieren al menos brevemente de los valores en ausencia de perturbación.

El procedimiento de monitorización conocido prevé por tanto medir en el robot que debe monitorizarse magnitudes de movimiento en el lado conductor, como por ejemplo la posición angular y la velocidad de rotación del árbol motor. La señal de error para la detección de colisión se calcula entonces a partir de las magnitudes de movimiento medidas en el lado conductor y de las magnitudes de regulación o control predefinidas para el control del accionamiento teniendo en cuenta un modelo dinámico del accionamiento y del mecanismo. El modelo dinámico tiene en cuenta, por ejemplo, la inercia mecánica del accionamiento y del mecanismo accionado así como la elasticidad del acoplamiento mecánico entre el accionamiento y el mecanismo.

Sin embargo, en este procedimiento de monitorización para la detección de colisión conocido es desventajoso el hecho de que la reacción mecánica de una fuerza perturbadora, provocada por una colisión, del mecanismo sobre el accionamiento se reduce en gran medida por una transmisión interpuesta. Así, por ejemplo en robots de pintura entre el accionamiento y el mecanismo se introducen transmisiones con una multiplicación de más de 1:100, de modo que la reacción mecánica sobre el accionamiento sólo puede medirse con dificultad.

Una desventaja adicional del procedimiento de monitorización conocido consiste en que modelizaciones de errores del accionamiento llevan a grandes errores porque la reacción del mecanismo sobre el accionamiento se aplica entonces incorrectamente.

Finalmente, en el procedimiento de monitorización conocido es desventajoso el hecho de que, en el lado conductor, se mide la posición angular, mientras que la aceleración se calcula mediante la derivada segunda del valor de medición. Esta derivada segunda del valor de medición lleva sin embargo a una señal con mucho ruido.

Procedimientos de monitorización similares se conocen a partir de los documentos JP 2000 052286 A, JP 2001 051721 A y JP 2000 099105 A. Sin embargo, también en estos procedimientos de monitorización conocidos se miden sólo magnitudes de movimiento en el lado conductor del motor, de modo que la reacción mecánica de una fuerza perturbadora, provocada por una colisión, del mecanismo sobre el accionamiento se reduce en gran medida por la transmisión interpuesta.

La invención se basa por tanto en el objetivo de mejorar los procedimientos de monitorización para la detección de colisión conocidos descritos anteriormente, de modo que la detección de colisión también sea posible con una transmisión interpuesta con un esfuerzo de medición lo más reducido posible, una mayor fiabilidad y un tiempo de reacción más rápido.

El objetivo se alcanza, partiendo de un procedimiento de monitorización conocido descrito al inicio, según el preámbulo de la reivindicación 1, mediante los rasgos caracterizadores de la reivindicación 1.

La invención comprende la enseñanza técnica genera de medir, para la determinación de la señal de error, no sólo magnitudes de movimiento en el lado conductor del sistema de accionamiento, sino también en el lado conducido, es decir en el mecanismo accionado.

Con una medición de magnitudes de movimiento en el lado conducido de este tipo es ventajoso el hecho de que la determinación de la señal de error se falsea menos por una transmisión interpuesta. El procedimiento de monitorización según la invención para la detección de colisión puede utilizarse, por tanto, también en sistemas de accionamiento que presentan una transmisión con un factor de multiplicación elevado.

Una ventaja adicional del procedimiento de monitorización según la invención es el hecho de que no tiene que recurrirse a magnitudes de control o regulación, de modo que el procedimiento de monitorización según la invención es independiente del tipo y estructura de la regulación o el control del accionamiento.

A partir de las magnitudes de movimiento medidas en el lado conducido del mecanismo accionado y las magnitudes de movimiento medidas en el lado conductor se calcula según la invención una señal de error, que permite una detección de colisión.

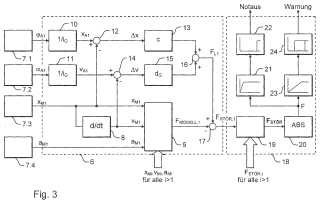

Según la invención, a partir de las magnitudes de movimiento medidas en el lado conducido y a partir de las magnitudes de movimiento medidas en el lado conductor se calcula en cada caso un valor de comparación para la fuerza de accionamiento o el momento de accionamiento del motor, teniéndose en cuenta preferentemente un modelo dinámico del sistema de accionamiento o del mecanismo. El modelo dinámico emula por ejemplo la inercia, las componentes elásticas así como las fuerzas o momentos de rozamiento del sistema de accionamiento o del mecanismo. Durante un funcionamiento en ausencia de perturbación del sistema de accionamiento, ambos valores de comparación tienen que coincidir, aunque puede concluirse una desviación entre ambos valores de comparación con una perturbación o incluso una colisión.

El cálculo de los valores de comparación para la fuerza de accionamiento o el momento de accionamiento puede realizarse en el lado conductor y/o en el lado conducido mediante un procedimiento de cálculo recurrente, tal como se describe por ejemplo en FEATHERSTONE, Roy: “Robot Dynamics Algorithms”, capítulo 4 (Kluwer Academic Publishers, 1987) .

En cuanto a las magnitudes de movimiento medidas en el lado conductor, se trata preferentemente de la posición, la velocidad y/o la aceleración del motor. A este respecto basta con medir sólo una de estas magnitudes de movimiento, mientras que las otras dos magnitudes de movimiento pueden establecerse mediante la integración o diferenciación temporal a partir de la magnitud de movimiento medida. A modo de ejemplo, es posible medir sólo la velocidad de rotación del árbol motor, obteniéndose la aceleración del árbol motor mediante la diferenciación de la velocidad de rotación medida, mientras que la posición angular del árbol motor puede calcularse mediante la integración de la velocidad de rotación medida.

A modo de ejemplo se mide como magnitud de movimiento en el lado conductor, entre otras, la aceleración del motor. Una medición directa de este tipo de la aceleración ofrece, con respecto a una derivada de la aceleración a partir de la velocidad medida o incluso de la posición medida, una mayor precisión. Así, por ejemplo una diferenciación doble de la posición angular medida del árbol motor lleva a una señal con mucho ruido.

Como magnitudes de movimiento en el lado conducido pueden medirse en cambio la posición, la velocidad y/o la aceleración del mecanismo accionado. También en este caso basta básicamente con medir sólo una de estas magnitudes de movimiento, mientras que las otras dos magnitudes de movimiento pueden establecerse mediante la integración o diferenciación temporal a partir de la magnitud de movimiento medida. A modo de ejemplo es posible medir sólo la velocidad del mecanismo, obteniéndose la aceleración del mecanismo mediante la diferenciación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de monitorización para un sistema de accionamiento de un robot, en particular de un robot de pintura, con un motor y una parte móvil accionada por el motor, que presenta las siguientes etapas: 5

- medir al menos una magnitud de movimiento en el lado conductor (ϕA1, ωA1) del motor,

- establecer al menos una magnitud de movimiento en el lado conducido (xM1, aM1) de la parte móvil,

- determinar una señal de error (FPERT) en función de la magnitud de movimiento medida en el lado conductor (ϕA1, ωA1) del motor y de la magnitud de movimiento medida en el lado conducido (xM1, aM1) de la parte móvil,

caracterizado porque comprende una medición de la magnitud de movimiento en el lado conducido (xM1, aM1) y las siguientes etapas: 15

- calcular un primer valor de comparación (FL1) para una fuerza de accionamiento o un momento de accionamiento del motor por medio de la magnitud de movimiento medida en el lado conductor (ϕA1, ωA1) del motor,

-calcular un segundo valor de comparación (FMODELO, 1) para una fuerza de accionamiento o un momento de accionamiento del motor por medio de la magnitud de movimiento medida en el lado conducido (xM1, aM1) de la parte móvil,

-comparar el primer valor de comparación (FL1) con el segundo valor de comparación (FMODELO, 1) , 25

- generar la señal de error (FPERT) en función de la comparación.

2. Procedimiento de monitorización según la reivindicación 1, caracterizado porque se mide la velocidad (ωA1) del

motor y se calcula el primer valor de comparación (FL1) por medio de la velocidad medida (ωA1) del motor. 30

3. Procedimiento de monitorización según la reivindicación 1 y/o 2, caracterizado porque se mide la posición (ϕA1) del motor y se calcula el primer valor de comparación (FL1) por medio de la posición medida (ϕA1) del motor.

4. Procedimiento de monitorización según al menos una de las reivindicaciones anteriores, caracterizado porque se

mide la posición (xM1) , la velocidad (vM1) y/o la aceleración (aM1) de la parte móvil y se calcula el segundo valor de comparación (FMODELO, 1) para la fuerza de accionamiento o el momento de accionamiento del motor por medio de la posición medida (xM1) , de la velocidad medida (vM1) y/o de la aceleración medida (aM1) de la parte móvil.

5. Procedimiento de monitorización según al menos una de las reivindicaciones 1 a 4, caracterizado porque el

segundo valor de comparación (FMODELO, 1) se calcula mediante un procedimiento de cálculo recurrente a partir de la posición medida (xM1) , de la velocidad medida (vM1) y/o de la aceleración medida (aM1) de la parte móvil.

6. Procedimiento de monitorización según al menos una de las reivindicaciones anteriores, caracterizado porque el sistema de accionamiento presenta varios ejes móviles, midiéndose la posición (ϕA1) , la velocidad (ωA1) y/o la 45 aceleración del motor para los ejes individuales, determinándose el primer valor de comparación (FL1) por separado para los ejes individuales.

7. Procedimiento de monitorización según al menos una de las reivindicaciones anteriores, caracterizado porque el sistema de accionamiento presenta varios ejes móviles, midiéndose la posición (xM1) , la velocidad (vM1) y/o la 50 aceleración (aM1) de la parte móvil en los ejes individuales y calculándose el segundo valor de comparación (FMODELO, 1) por separado para cada eje.

8. Procedimiento de monitorización según la reivindicación 6, caracterizado porque el segundo valor de comparación (FMODELO, 1) para los ejes individuales se determina en función de la posición (xM1) , de la velocidad (vM1) 55 y/o de la aceleración (aM1) de la parte móvil en varios ejes.

9. Procedimiento de monitorización según al menos una de las reivindicaciones anteriores, caracterizado porque la señal de error (FPERT) se determina por separado para cada eje del sistema de accionamiento.

10. Procedimiento de monitorización según al menos una de las reivindicaciones anteriores, caracterizado porque se determina el valor promedio deslizante de la señal de error (FPERT) .

Patentes similares o relacionadas:

SISTEMA Y PROCEDIMIENTO PARA EL RECAMBIO DE REVESTIMIENTOS, CUYA CONFIGURACIÓN PERMITE RETIRAR E INTRODUCIR, EN FORMA AUTOMATIZADA, REVESTIMIENTOS DE UN MOLINO UTILIZADO PARA LA MOLIENDA DE MINERAL, del 2 de Julio de 2020, de MI ROBOTIC SOLUTIONS S.A: Un sistema y procedimiento para el recambio de revestimientos de un molino, cuya configuración permita la manipulación automatizada y robótica […]

Sistema y método para realizar operaciones en artefactos con cápsulas robóticas replegables, del 24 de Junio de 2020, de ABB SCHWEIZ AG: Un método para operar al menos una cápsula robótica automatizada replegable en un espacio de trabajo donde se coloca una pieza de trabajo , la […]

Aparato de perforación y método, del 13 de Mayo de 2020, de BAE SYSTEMS PLC: Aparato de perforación para avellanar un orificio perforado previamente formado en una parte , estando el orificio perforado previamente […]

Adaptador de enchufe, instrumento de ajuste y robot asociado, del 22 de Abril de 2020, de KUKA Deutschland GmbH: Adaptador de enchufe, que presenta: - una rosca , que está configurada para atornillar el adaptador de enchufe a un instrumento de ajuste , - un dispositivo […]

Método y disposición para generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa con varias estaciones, del 22 de Abril de 2020, de GUDEL GROUP AG: Método para la generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa de estación múltiple, comprendiendo los […]

Pasador de cizallamiento para calibración de robots, del 1 de Abril de 2020, de ABB SCHWEIZ AG: Un pasador de cizallamiento para calibrar un robot industrial y configurado de modo que se monte en un soporte del pasador de calibración en el robot […]

Procedimiento para monitorizar una línea de suministro de un robot industrial y un dispositivo de control, del 25 de Marzo de 2020, de KUKA Deutschland GmbH: Procedimiento para monitorizar una línea de suministro de un robot industrial , que tiene una o más líneas guiadas en un conducto protector , para detectar […]

CONTROLADOR PARA ROBOTS, del 19 de Marzo de 2020, de ERLE ROBOTICS, S.L: En este documento se describe detalladamente y con la inclusión de un ejemplo de implementación de la correspondiente invención, así como de las correspondientes figuras […]