Método para minimizar la distorsión de fibras durante la fabricación de una sección compuesta monopieza de barril del fuselaje.

Un método para fabricar una sección (110) compuesta monopieza de barril del fuselaje,

que comprende los siguientes pasos:

(a) colocar un conjunto de capas de material compuesto en torno a un mandril (14); y

(b) elevar la temperatura y presión dentro de un volumen que rodea al conjunto de capas de material compuesto, siendo la elevación de temperatura suficiente para provocar que la circunferencia del mandril (14) se expanda y estire una o más capas (22) del conjunto de capas de material compuesto,

caracterizado porque el mandril (14) tiene una pluralidad de surcos longitudinales (34) distribuidos a intervalos angulares a lo largo de su superficie circunferencial externa (44), cada surco (34) tiene un perfil contorneado en sección transversal, el mandril (14) está fabricado de material compuesto que comprende fibras reforzantes que están sustancialmente orientadas en la dirección longitudinal, y el material sigue los contornos de los surcos (34), con lo cual el mandril (14) que tiene un coeficiente de dilatación térmica en las zonas de los surcos (34) que es sustancialmente mayor en una dirección de aro que el coeficiente de dilatación térmica del conjunto de capas de material compuesto en la dirección de aro, y el mandril (14) y el conjunto de capas de material compuesto tienen coeficientes de dilatación térmica en una dirección longitudinal que no difieren sustancialmente, y de este modo una o más capas (22) del conjunto de capas de material compuesto son estiradas como en el paso b.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/087486.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: INGRAM,JR. William H, DULL,Kenneth M, BIORNSTAD,Robert D.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › sobre un molde, una plantilla o un núcleo rotativos.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

PDF original: ES-2382219_T3.pdf

Fragmento de la descripción:

Método para minimizar la distorsión de fibras durante la fabricación de una sección compuesta monopieza de barril del fuselaje.

CAMPO TÉCNICO

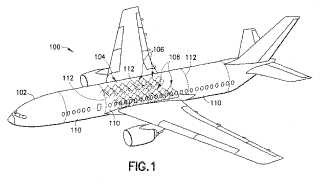

Esta divulgación se refiere en general a la fabricación de grandes estructuras de material compuesto y, más en particular, a la fabricación de grandes secciones de barril de material compuesto para fuselajes de aeronaves y otras estructuras.

ANTECEDENTES

En la industria aeroespacial son ampliamente conocidas las ventajas de los materiales compuestos, tales como materiales de fibra de carbono/epoxi y de grafito/bismaleimida (BMI) , en cuanto a prestaciones estructurales. Los materiales compuestos han atraído a los proyectistas de aeronaves por su superior rigidez, elevada resistencia, poco peso, y capacidades de absorción de ondas de radar, por ejemplo. A medida que se han hecho disponibles materiales más avanzados y una mayor variedad de formas de material, ha crecido el empleo aeroespacial de materiales compuestos, lo que ha proporcionado unas mejores prestaciones de las aeronaves y ahorro de combustible. La tecnología para colocación automatizada de cinta se ha desarrollado hasta convertirse en un procedimiento automatizado ampliamente utilizado para fabricar estructuras compuestas de gran tamaño tales como paneles de ala y cola. La tecnología actual de colocación de cinta ha mejorado con el fin de ofrecer flexibilidad en las capacidades de proceso que se requieren para una amplia variedad de componentes aeroespaciales. Dado que los sistemas de colocación de cinta en la industria aeroespacial consiguen velocidades de colocación de capas de material, por ejemplo, que pueden ayudar a controlar el coste de fabricación de grandes estructuras de material compuesto, se pueden definir nuevos e innovadores usos para colocadoras de cinta, tales como la colocación automatizada de cinta en grandes secciones de fuselaje de aeronaves.

Las máquinas para colocación automatizada de cinta son típicamente máquinas de estilo pórtico que pueden tener, por ejemplo, diez ejes de movimiento con movimiento en 5 ejes en el pórtico y movimiento en 5 ejes en el cabezal dispensador. Una colocadora automatizada de cinta típica consiste en una estructura de pórtico (de carriles paralelos) , una barra de alimentación cruzada que se mueve sobre imadas de precisión, una barra portaherramientas que sube y baja el cabezal dispensador de material, y el cabezal dispensador de material que está unido al extremo inferior de la barra portaherramientas. Generalmente, las colocadoras de cinta comerciales están configuradas de manera específica para el uso en aplicaciones de estratificados planos o ligeramente curvados, mediante el empleo de máquinas colocadoras de cinta en plano (siglas inglesas FTLM) o bien máquinas colocadoras de cinta en curva (siglas inglesas CTLM) . En una colocadora de cinta de estilo pórtico, habitualmente se hacen rodar bajo la estructura de pórtico utillajes (o bien una mesa plana) , se sujetan al piso, y después se pone en marcha el cabezal dispensador de la máquina para colocar la superficie.

En la búsqueda de la automatización de la colocación de materiales compuestos a gran velocidad y para hacer que el empleo de materiales compuestos resulte económico en comparación con métodos convencionales de fabricación de fuselajes, se han concentrado los esfuerzos en arrollar en torno a un mandril macho, denominado también "útil", material compuesto con base de fibras. Los actuales procedimientos y equipos para colocación de material compuesto con base de fibras han utilizado típicamente mandriles machos, arrollando capas de cinta sobre la superficie externa del útil.

Una vez que se han colocado los materiales compuestos sobre la superficie externa del mandril, se arrollan los materiales compuestos para formar una bolsa a la que después se aplicará vacío. A continuación se deben curar los materiales compuestos aplicando calor y presión. La elaboración o fabricación de estos materiales se lleva a cabo típicamente en un autoclave, lo que permite la aplicación concurrente de calor y presión.

Durante el curado, las piezas de material compuesto merman, es decir, disminuyen de grosor, en comparación con su estado colocado pero sin curar. Cuando se aplica vacío a un estratificado dispuesto en torno a un mandril, su volumen puede disminuir, haciendo que la estructura de material compuesto sea más delgada y más densa. Las capas externas, cuyo tamaño está determinado por la circunferencia anterior a la merma de volumen, resultan súbitamente demasiado largas, y se distorsionan o se alabean al ser comprimidas y obligadas a recolocarse en un volumen más pequeño. Este proceso de merma, cuando se está fabricando una sección cilíndrica o con forma de barril, tiende a producir distorsión de fibras hacia fuera del plano, es decir, ondulaciones en las fibras o arrugamiento de las mismas. Estas ondas o arrugas pueden interferir con el montaje final.

Existe la necesidad de una solución técnica que minimice la distorsión de fibras hacia fuera del plano durante la fabricación de una sección monopieza de fuselaje utilizando materiales compuestos.

El documento GB 1038883A divulga un método y aparato para la fabricación continua de tubos de material plástico reforzado, en los cuales se extruye desde una prensa de extrusión un núcleo de material plástico que tiene un coeficiente de dilatación térmica superior al de la resina reforzada que se va a utilizar en la fabricación del tubo. Se arrolla sobre el núcleo una banda de fibra reforzante y se impregna con resina para formar un tubo. Se somete el tubo a termoendurecimiento por calor, y después se enfría el conjunto de manera que el núcleo se contrae en mayor medida y puede ser retirado.

El documento WO 2006/001860 A divulga secciones de barril de materiales compuestos para fuselajes de aeronaves y otras estructuras, y métodos y sistemas para fabricar tales secciones de barril.

COMPENDIO

En un primer aspecto de la invención se proporciona un método para fabricar una sección de barril monopieza de material compuesto tal como se define en la reivindicación 1 de las reivindicaciones adjuntas.

En un segundo aspecto de la invención se proporciona un mandril para fabricar una sección de barril monopieza de material compuesto tal como se define en la reivindicación 6.

Las realizaciones descritas están dirigidas a métodos para fabricar una sección de barril monopieza de material compuesto que minimizan la distorsión de fibras hacia fuera del plano. Esto se consigue fabricando un mandril con surcos que tiene un coeficiente de dilatación térmica en la dirección de un aro (es decir, circunferencial) que es mayor que la del conjunto de capas de material compuesto colocado. Como resultado de esta diferencia en los coeficientes de dilatación térmica en la dirección de un aro, el conjunto de capas de material compuesto colocado es estirado circunferencialmente a medida que el mandril se expande radialmente durante el curado, eliminando de este modo o reduciendo la distorsión de fibras hacia fuera del plano. Al mismo tiempo, el mandril y la pieza que están siendo fabricados pueden tener coeficientes de dilatación térmica en la dirección longitudinal que sean aproximadamente iguales. A medida que la superficie externa del mandril aumenta de circunferencia, las fibras reforzantes orientadas circunferencialmente de una o más capas (por ejemplo, las capas más internas) son estiradas mientras que las fibras reforzantes orientadas circunferencialmente de las capas más externas son estiradas en menor medida o en ninguna. El mandril y el conjunto de capas de material compuesto colocado están diseñados de manera tal que, durante la dilatación térmica, las fibras reforzantes de las capas más externas no disminuyen de circunferencia y por lo tanto no forman ondas o arrugas.

Un aspecto es un método para fabricar una sección de barril monopieza de material compuesto, que comprende los siguientes pasos: (a) colocar un conjunto de capas de material compuesto en torno a un mandril que tiene un coeficiente de dilatación térmica en una dirección de aro que es mayor que el coeficiente de dilatación térmica del conjunto de capas de material compuesto en la dirección de aro; y (b) elevar la temperatura y presión dentro de un volumen que rodea al conjunto de capas de material compuesto, siendo la elevación de temperatura suficiente para provocar que la circunferencia del mandril se expanda y estire una o más capas del conjunto de capas de material compuesto.... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar una sección (110) compuesta monopieza de barril del fuselaje, que comprende los siguientes pasos:

(a) colocar un conjunto de capas de material compuesto en torno a un mandril (14) ; y

(b) elevar la temperatura y presión dentro de un volumen que rodea al conjunto de capas de material compuesto, siendo la elevación de temperatura suficiente para provocar que la circunferencia del mandril (14) se expanda y estire una o más capas (22) del conjunto de capas de material compuesto,

caracterizado porque el mandril (14) tiene una pluralidad de surcos longitudinales (34) distribuidos a intervalos angulares a lo largo de su superficie circunferencial externa (44) , cada surco (34) tiene un perfil contorneado en sección transversal, el mandril (14) está fabricado de material compuesto que comprende fibras reforzantes que están sustancialmente orientadas en la dirección longitudinal, y el material sigue los contornos de los surcos (34) , con lo cual el mandril (14) que tiene un coeficiente de dilatación térmica en las zonas de los surcos (34) que es sustancialmente mayor en una dirección de aro que el coeficiente de dilatación térmica del conjunto de capas de material compuesto en la dirección de aro, y el mandril (14) y el conjunto de capas de material compuesto tienen coeficientes de dilatación térmica en una dirección longitudinal que no difieren sustancialmente, y de este modo una o más capas (22) del conjunto de capas de material compuesto son estiradas como en el paso b.

2. El método según la reivindicación 1, que comprende además los pasos de:

disminuir la temperatura y presión dentro del volumen; y separar el mandril (14) del conjunto de capas de material compuesto después de que este último se ha enfriado.

3. El método según la reivindicación 1, en donde la colocación comprende los siguientes pasos:

(i) situar una porción de un respectivo larguero con perfil de sombrero en un surco respectivo de dicha pluralidad de surcos (34) , en donde cada larguero con perfil de sombrero está constituido por múltiples capas de material compuesto;

(ii) situar una vejiga (40) respectiva en dicha porción de dicho respectivo larguero con perfil de sombrero después de haber realizado el paso (i) ; y

(iii) situar múltiples capas de material compuesto en torno a la superficie circunferencial externa del mandril y las vejigas (40) .

4. El método según la reivindicación 1, en donde una porción circunferencial externa del mandril (14) comprende tejido reforzante y material polímero.

5. El método según la reivindicación 1, que comprende además los siguientes pasos, llevados a cabo después del paso (a) y antes del paso (b) :

rodear el conjunto de capas de material compuesto con una lámina impermeable al aire sellada (48) , para formar un espacio donde se puede hacer vacío; y hacer vacío en el espacio donde se puede hacer vacío.

6. Un mandril (14) para fabricar una sección (110) compuesta monopieza de barril del fuselaje, que comprende un cuerpo que tiene un eje longitudinal y una superficie circunferencial externa, caracterizado porque dicho cuerpo está fabricado de material compuesto que comprende fibras reforzantes sustancialmente orientadas en la dirección longitudinal, y que tiene una pluralidad de surcos longitudinales (34) distribuidos a intervalos angulares a lo largo de su superficie circunferencial externa, y el material sigue los contornos de los surcos (34) , con lo cual en las zonas de los surcos (34) el mandril (14) tiene un coeficiente de dilatación térmica en una dirección longitudinal que es menor que su coeficiente de dilatación térmica en una dirección del aro.

7. El mandril (14) según la reivindicación 6, en donde dicho cuerpo comprende una pluralidad de segmentos longitudinales (64A) , en donde cada uno de dichos segmentos longitudinales (64A) tiene un par de bordes longitudinales (68) , en donde al menos algunos de dichos bordes longitudinales (68) tienen un respectivo labio (66) vuelto hacia dentro.

8. El mandril (14) según la reivindicación 6, en donde dicho cuerpo comprende una pluralidad de segmentos longitudinales (64A) , en donde cada uno de dichos segmentos longitudinales (64A) tiene un par de bordes longitudinales (68) ,

en donde cada uno de dichos segmentos longitudinales (68) tiene al menos un surco longitudinal (34) en su superficie externa.

9. El mandril según la reivindicación 6, en donde dicho cuerpo comprende una pluralidad de segmentos longitudinales (64A) , en donde cada uno de dichos segmentos longitudinales (64A) tiene un par de bordes longitudinales (68) , en donde está dispuesto un bloque separador (70) entre bordes longitudinales (68) de primer y segundo segmentos longitudinales que son adyacentes entre sí.

10. El mandril (14) según la reivindicación 6, en donde dicho cuerpo es un estratificado formado colocando tejido fabricado de material compuesto dentro de una superficie de soporte circunferencial y curando después dicho material compuesto de dicho tejido colocado.

Patentes similares o relacionadas:

SISTEMA Y METODO DE FABRICACION DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y METODO, del 23 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES, S.L: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema […]

SISTEMA Y MÉTODO DE FABRICACIÓN DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y MÉTODO, del 17 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES SL: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema y método. La […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]

Método para fabricar tubos compuestos de fibra reforzada, del 22 de Mayo de 2019, de THE BOEING COMPANY: Un método para fabricar un tubo (22, 22a) de material compuesto, que comprende: hacer girar un mandril que tiene una pared interna; y dirigir […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Artículo deportivo compuesto reforzado con fibra y su método de fabricación, del 22 de Mayo de 2019, de North Thin Ply Technology Sarl: Un artículo deportivo incluyendo una varilla tubular alargada compuesta de un material compuesto de matriz de resina reforzada con fibra, […]

Revestimiento para un motor de avión y procedimiento para la fabricación de tal revestimiento, del 13 de Mayo de 2019, de FACC AG: Revestimiento para un motor de avión , especialmente un conducto de flujo secundario o una carcasa de ventilador, compuesto por varias capas de preimpregnado , endurecidas, […]