Sistema de reconocimiento visual para etiquetado de productos.

Un método de reconocimiento visual para su uso con una máquina etiquetadora (99) de productos automática y de alta velocidad,

en el que un transportador (90) suministra artículos de producción (31-33, 131) a lo largo de un eje A-A hacia dicha máquina etiquetadora, en el que cada artículo de producción tiene una porción de domo (131a) de su superficie que se encuentra en la máxima altura de la superficie de dicho artículo de producción por encima de dicho transportador, comprendiendo las etapas de:

generar una lámina de luz (11) desde una fuente de láser (10, 110) u otra fuente de luz de alta intensidad, dirigir dicha lámina de luz transversalmente a dicho eje A-A de dicho transportador,

provocar que dicha lámina de luz impacte periódicamente y se refleje desde las superficies de dichos artículos de producción para crear perfiles láser instantáneos de dichas superficies,

formar imágenes continuamente dichos perfiles láser con una cámara de alta velocidad (20, 120),

ubicar el domo de cada artículo de producción comparando el brillo relativo de los reflejos de dicha lámina de luz desde diferentes porciones de la superficie de cada artículo de producción, e identificando la porción de dicha superficie que refleja el máximo de luz y muestra el máximo brillo relativo,

crear coordenadas (x, y) del mundo real para la ubicación instantánea de dichos domos de dichos artículos de producción horizontalmente en dicho transportador, y

transmitir dichas coordenadas horizontales (x, y) instantáneas del mundo real periódicamente a dicha máquina etiquetadora para proporcionar datos avanzados a dicha máquina etiquetadora con respecto a la ubicación horizontal en el mundo real (coordenadas x, y) del domo de cada artículo de producción entrante que se va a etiquetar.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/001566.

Solicitante: SINCLAIR SYSTEMS INTERNATIONAL, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3115 SOUTH WILLOW AVENUE FRESNO, CA 93725 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HAWKES, RICHARD, CRONK,STEPHEN, DALE,JASON, HOLLAND,PHILLIP.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65C9/40 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65C MAQUINAS, APARATOS O PROCEDIMIENTOS DE ETIQUETADO (clavado o grapado en general B25C, B27F; procedimientos para aplicar calcomanías B44C 1/16; aplicación de etiquetas para embalaje B65B; etiquetas, placas de identificación G09F). › B65C 9/00 Partes constitutivas o detalles de las máquinas o aparatos de etiquetar. › Controles; Dispositivos de seguridad.

- G01B11/06 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 11/00 Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00). › para la medida del espesor.

- G01B11/24 G01B 11/00 […] › para la medida de contornos o curvaturas.

- G01B11/25 G01B 11/00 […] › mediante la proyección de un patrón, p. ej.franjas de Moiré, sobre el objeto (G01B 11/255 tiene prioridad).

PDF original: ES-2548874_T3.pdf

Fragmento de la descripción:

Sistema de reconocimiento visual para etiquetado de productos

La presente invención pertenece a máquinas etiquetadoras de productos, automáticas y de gran velocidad. Más en particular, la presente invención proporciona una técnica para aumentar la velocidad del etiquetado manteniendo a la vez una alta eficacia de funcionamiento. La eficacia de funcionamiento incluye la colocación adecuada de etiquetas en artículos de producción así como colocar etiquetas en todos los artículos de producción presentados a la máquina etiquetadora automática. Existe una demanda constante de sistemas de etiquetado de mayor velocidad, siempre que no se reduzca la eficacia de la aplicación de etiquetas a mayor velocidad. Según los antecedentes, tales máquinas etiquetadoras y automáticas aplican normalmente 720 etiquetas por minuto por cabeza etiquetadora en los artículos de producción que se aproximan a la etiquetadora a velocidades de aproximadamente 75 metros por minuto.

Se han intentado realizar intentos anteriores de escanear artículos de producción entrantes para proporcionar "datos avanzados" a la etiquetadora automática con respecto a la ubicación de esos artículos en el transportador. Todos esos sistemas anteriores conocidos para el/los solicitante(s) han sido sensibles a, y los resultados de escaneo afectados por variables de color tales como cambios en la variedad de los productos, color de los productos, color del revestimiento de la bandeja y color del material del revestimiento de la bandeja. Las variaciones de color afectaron al rendimiento del sistema de manera significativa, y limitaron la velocidad y eficacia de esos sistemas.

La presente invención proporciona un sistema en el que las variables de color del artículo de producción, la bandeja de transporte y diversos artículos, tales como paja, que aparecen ocasionalmente en las bandejas, no afectan al rendimiento del sistema.

Los sistemas conocidos para identificar artículos de producción en una cinta transportadora mediante la formación de imágenes de una línea de luz proyectada se describen en los documentos de la patente US 6 133 948, US 6 349 755 y US 4 929 843.

Breve sumario de la invención

La presente Invención, conocida por primera vez para el/los sollcltante(s), utiliza un sistema de perfilado con láser para escanear repetidamente los artículos de producción que se mueven en un transportador a gran velocidad hacia la máquina etiquetadora. El sistema de perfilado con láser proporciona "datos avanzados" a la máquina etiquetadora con respecto a la ubicación y preferentemente también al tamaño (o altura) de los artículos de producción de movimiento rápido. Estos "datos avanzados" los usa Instantáneamente la máquina etiquetadora para anticipar cuándo y dónde colocar etiquetas en esos artículos de producción.

La presente Invención usa perfilado con láser (u otra fuente de luz de alta intensidad) para identificar la ubicación horizontal o (x, y) de los artículos de producción en una bandeja o en una cinta transportadora a medida que los artículos se aproximan a la etiquetadora. La presente invención, en una realización preferente, también usa perfilado con láser para Identificar el tamaño, o altura, de los artículos de producción (en un eje z). La altura de los artículos de producción está relacionada con el brillo de la Imagen, tal como se describe a continuación. El perfilado con láser produce coordenadas (x, y, z) del "mundo real" que se envían a la etiquetadora a alta frecuencia e Instantáneamente. Se ha demostrado que, en la práctica, para una bandeja determinada que transporta múltiples artículos de producción, tales como peras, por ejemplo, la única coordenada z o de altura que se envía a la etiquetadora es la coordenada para la altura máxima para esa bandeja determinada. Como alternativa, todas las coordenadas z o de altura pueden enviarse a la etiquetadora; la etiquetadora puede programarse entonces para responder solo a la altura máxima en la bandeja determinada o para responder a dos o más alturas diferentes en cualquier bandeja determinada. Una vez que la etiquetadora conoce las coordenadas de los artículos de producción que se aproximan, las velocidades de etiquetado pueden incrementarse sin una pérdida de eficacia de etiquetado.

Tal como se ha mencionado anteriormente, el presente sistema se diferencia de la técnica anterior conocida para el/los soMcitante(s) en que no es sensible a, o no resulta afectado negativamente por, cambios de color o variables de color en cualquiera de los objetos que se escanean; es decir, artículos de producción, bandejas de transporte y detritus en esas bandejas.

Un objeto de la Invención es proporcionar un sistema de perfilado con láser (u otra fuente de luz de alta Intensidad) para proporcionar coordenadas (x, y) horizontales del mundo real que ubican la posición instantánea de los domos de los artículos de producción a medida que se aproximan a la máquina etiquetadora automática y de alta velocidad.

Un objeto adicional de la Invención es utilizar un sistema de perfilado con láser para proporcionar coordenadas (x, y, z) del mundo real que ubican la posición Instantánea y la altura de los domos de los artículos de producción a medida que se aproximan a la máquina etiquetadora automática y de gran velocidad, sistema que no se ve afectado por las variables de color que se dan en los artículos de producción, bandejas de transporte y detritus en las bandejas de transporte.

Un objeto adicional de la invención es incrementar la velocidad de las máquinas etiquetadoras automáticas de productos manteniendo a la vez la eficacia de esas máquinas al aplicar con precisión las etiquetas.

Los objetos se logran y el alcance de la invención se define mediante las reivindicaciones.

Breve descripción de los dibujos

La Figura 1 es una ilustración esquemática que muestra cómo la técnica de perfilado con láser puede usarse para obtener información sobre la altura (o el eje z) de diversos objetos;

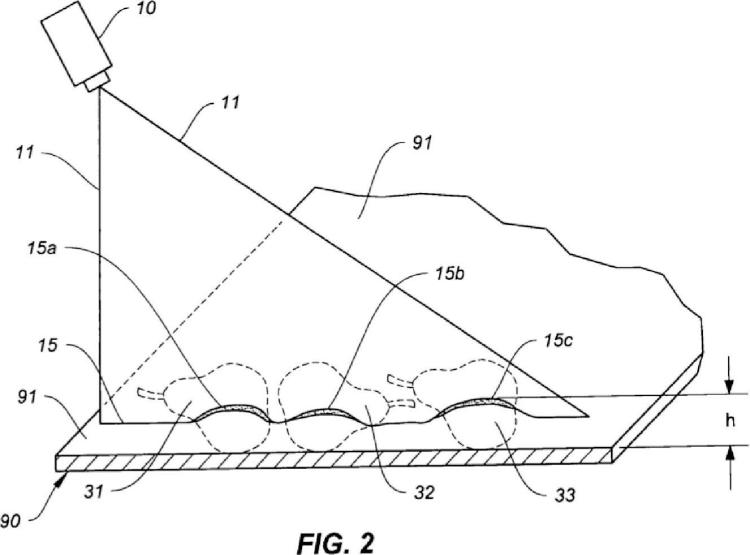

La Figura 2 es una ilustración esquemática que muestra cómo se usa el perfilado con láser en la invención para obtener información instantánea sobre la altura (o profundidad) de una fila de artículos de producción tales como peras;

La Figura 3 es una imagen instantánea que mira hacia abajo a una bandeja de peras, en la que el brillo de la luz reflejada se corresponde con la altura;

La Figura 4 ilustra una diana de calibración usada para transformar una posición de imagen en coordenadas (x, y, z) en el mundo real;

La Figura 5 ilustra la distorsión de objetivo radial que se mide durante la calibración de la invención y se compensa durante el procesamiento; y

Las Figuras 6A y 6B son imágenes de un "mapa de profundidad" antes y después de la aplicación del algoritmo de "domos", en las que la Figura 6B ubica claramente el "domo" o punto más alto del artículo de producción.

Descripción detallada de los dibujos

Tal como se muestra en la Figura 1, el perfilado con láser implica la proyección de un patrón de luz desde un láser 10, normalmente un plano, en un ángulo conocido sobre un objeto u objetos 12, 13 y 14. Esta técnica se usa en la visión a máquina para formar imágenes y adquirir información dimensional.

El patrón de luz se genera diseminando un haz de luz en una lámina de luz 11 plana. Cuando la lámina de luz 11 se cruza con un objeto, una línea brillante de luz puede verse en la superficie del objeto. Al ver esta línea de luz desde un ángulo con una cámara 20, las distorsiones observadas en la línea pueden traducirse en variaciones 19 de altura mostradas en un monitor 25.

La Figura 2 es un ejemplo de una única imagen instantánea de perfil láser de tres peras 31-33. La imagen mostrada en la Figura 2 incluye una línea de perfilado con láser 15 que representa la intersección de una "lámina de luz" (véase la Figura 1, artículo 11) láser con las superficies de tres peras 31-33, cuyos contornos se muestran en línea fantasma (o líneas discontinuas) en la Figura 2. En la Figura 2, la "lámina de luz" 11 láser se cruza momentáneamente con los rebordes o lados de las peras 31-33 y forma líneas brillantes 15a, 15b y 15c en las peras 31-33 respectivamente. La posición vertical h, de la línea de perfilado 15, representa la altura de la superficie de la pera por encima de la superficie del transportador en ese punto particular donde la "lámina de luz" se cruza con la superficie de la pera. La salida 11 de la "lámina de luz" se provoca periódicamente e impacta a intervalos frecuentes en las superficies de los artículos de producción para crear perfiles láser instantáneos de esas superficies.

La porción más deseable... [Seguir leyendo]

Reivindicaciones:

1. Un método de reconocimiento visual para su uso con una máquina etiquetadora (99) de productos automática y de alta velocidad, en el que un transportador (90) suministra artículos de producción (31-33, 131) a lo largo de un eje A-A hacia dicha máquina etiquetadora, en el que cada artículo de producción tiene una porción de domo (131a) de su superficie que se encuentra en la máxima altura de la superficie de dicho artículo de producción por encima de dicho transportador, comprendiendo las etapas de:

generar una lámina de luz (11) desde una fuente de láser (10, 110) u otra fuente de luz de alta intensidad, dirigir dicha lámina de luz transversalmente a dicho eje A-A de dicho transportador,

provocar que dicha lámina de luz impacte periódicamente y se refleje desde las superficies de dichos artículos de producción para crear perfiles láser instantáneos de dichas superficies,

formar imágenes continuamente dichos perfiles láser con una cámara de alta velocidad (20, 120), ubicar el domo de cada artículo de producción comparando el brillo relativo de los reflejos de dicha lámina de luz desde diferentes porciones de la superficie de cada artículo de producción, e identificando la porción de dicha superficie que refleja el máximo de luz y muestra el máximo brillo relativo,

crear coordenadas (x, y) del mundo real para la ubicación instantánea de dichos domos de dichos artículos de producción horizontalmente en dicho transportador, y

transmitir dichas coordenadas horizontales (x, y) instantáneas del mundo real periódicamente a dicha máquina etiquetadora para proporcionar datos avanzados a dicha máquina etiquetadora con respecto a la ubicación horizontal en el mundo real (coordenadas x, y) del domo de cada artículo de producción entrante que se va a etiquetar.

2. El método de la reivindicación 1, que comprende la etapa adicional de:

crear una coordenada z o de altura para al menos algunos de dichos domos comparando el brillo de dicho reflejo de luz desde dicho domo con medidas conocidas de brillo de referencia, y transmitir dichas coordenadas z o de altura a dicha máquina etiquetadora.

3. El método de la reivindicación 2, que comprende la etapa adicional de:

seleccionar la mayor coordenada z o de altura a partir de un número seleccionado de dichas coordenadas z o de altura, y

transmitir dicha mayor coordenada z o de altura a dicha máquina etiquetadora.

4. El método de la reivindicación 2, en el que dichas coordenadas z o de altura se crean para cada uno de dichos domos y se transmiten a dicha máquina etiquetadora.

5. El método de la reivindicación 1, en el que cada una de dichas porciones diferentes de dicha superficie forma anillos topográficos que muestran la forma de la mitad superior de cada uno de dichos artículos de producción.

6. El método de la reivindicación 1, que comprende la etapa adicional de:

generar un mapa en 2D de dichos artículos de producción a partir de dichos perfiles láser.

Patentes similares o relacionadas:

Transferencia con control de contorno, del 29 de Julio de 2020, de JUNGHEINRICH AKTIENGESELLSCHAFT: Disposición para el control de contorno de palés que deben almacenarse en un sistema de estanterías, que comprende: una estación de transferencia […]

Dispositivo y método para medir la rectitud de una pieza de trabajo en forma de varilla, del 15 de Julio de 2020, de MSG Maschinenbau GmbH: Dispositivo para medir la rectitud de una pieza de trabajo en forma de varilla con un soporte para la pieza de trabajo en forma de varilla y un aparato para detectar […]

Dispositivo y procedimiento para medir la forma de una porción de pared de un horno de coque, del 15 de Julio de 2020, de Centre de Pyrolyse du Charbon de Marienau: Un dispositivo para medir una forma de una porción de pared de un horno de coque , comprendiendo el dispositivo : - una caja […]

DISPOSITIVO DE MEDICIÓN DE COTAS GEOMÉTRICAS, del 2 de Julio de 2020, de EMPRESA DE TRASPORTE MASIVO DEL VALLE DE ABURRA LTDA. - METRO DE MEDELLIN LTDA: La presente invención se refiere a dispositivos y métodos de medición de cotas geométricas en cables de un teleférico para verificar que el desplazamiento del cable […]

Dispositivo de control tridimensional sin contacto de una pieza hueca con superficie interna de revolución y procedimiento correspondiente, del 1 de Abril de 2020, de DWFritz Automation, Inc: Dispositivo de control tridimensional sin contacto de una pieza hueca con superficie interna de revolución, denominada pieza hueca que va a controlarse, comprendiendo […]

Método y sistema para inspeccionar una pieza de trabajo, del 18 de Marzo de 2020, de THE BOEING COMPANY: Un método para inspeccionar una pieza de trabajo , comprendiendo dicho método: la introducción de datos del modelo asociado con la pieza de trabajo […]

Equipo y procedimiento para la fabricación de piezas de prótesis dental, del 18 de Marzo de 2020, de INSTITUT STRAUMANN AG: Equipos de captación de superficies y equipos de generación de superficies, con equipos para la detección parcial o totalmente automática de bordes de preparaciones […]

Sistema con integración de interfaz de usuario 3D, del 5 de Febrero de 2020, de 3SHAPE A/S: Un sistema que comprende: -por lo menos un visualizador , donde el por lo menos un visualizador está adaptado para representar visualmente una […]