Método para precalentar materias primas vitrificables.

Un procedimiento de fusión de vidrio que comprende:

(A) hacer pasar material calentado para producir vidrio (8) a un horno de fusión de vidrio (3);

(B) quemar combustible para combustión (1) con oxidante (2) que tiene un contenido global medio de oxígeno de como mínimo 35% en volumen de oxígeno para producir calor para fundir el mencionado material para producir vidrio calentado en el mencionado horno de fusión de vidrio y producir productos de combustión (5) calientes que tienen una temperatura superior a 982,2ºC;

(C) extraer los mencionados productos de combustión calientes del mencionado horno de fusión de vidrio y suministrar los mencionados productos de combustión calientes a como mínimo una primera vía de paso (11) o una unidad (7) de intercambio de calor en los que la temperatura de los mencionados productos de combustión que entran en al menos una primera vía de paso es de como mínimo 982,2ºC;

(D) conducir los mencionados gases de combustión calientes a través de y a la salida de la mencionada al menos primera vía de paso;

(E) suministrar material para producir vidrio (9) a y a través de una segunda vía de paso (12) de la mencionada unidad de intercambio de calor, separada de al menos una primera vía de paso por un barrera (13) por la que no pueden pasar el mencionado material para producir vidrio y los mencionados productos de combustión calientes, y a través de los cuales pasa calor de los mencionados productos de combustión calientes al mencionado material para producir vidrio formando el mencionado material para producir vidrio calentado, con la al menos una segunda vía de paso que rodea la al menos primera vía de paso; y

(F) mantener, seleccionando la geometría de la(s) primera(s) vía(s) de paso el área de la superficie total de intercambio de calor de la barrera y la distancia de como mínimo una boquilla de entrada (14) de los productos de combustión calientes en la al menos una primera vía de paso de la barrera, suficiente para que la temperatura de la superficie de la mencionada barrera que está en contacto con el mencionado material para producir vidrio no exceda de 871,1ºC y que la temperatura del mencionado material para producir vidrio no alcance o exceda la temperatura a la que el material para producir vidrio se vuelve adherente, en el que, cuando 250 gramos de material para producir vidrio, que está en forma de polvo que se desliza libremente a temperatura ambiente se calienta a la mencionada temperatura, a la que el material para producir vidrio es adherente, en un recipiente de metal hecho del mismo material que la barrera, que el material ha de pasar al fluir y se mantiene a esa mencionada temperatura durante 30 minutos, y luego se invierte el recipiente, al menos 1% del material se adhiere a la superficie del recipiente; y en el que la temperatura mencionada es la temperatura más baja a la que se satisface esta condición.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/007169.

Solicitante: PRAXAIR TECHNOLOGY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 OLD RIDGEBURY ROAD DANBURY, CT 06810-5113 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KOBAYASHI, HISASHI, WU, KUANG TSAI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B3/02 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 3/00 Carga de los hornos de fusión. › combinado con un precalentamiento, una prefusión o un pretratamiento de los ingredientes vitrificables, de los granulados o de desperdicios de vidrios rotos.

- F28F9/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Disposiciones de los reflectores de calor, p. ej. paredes reflectoras que pueden ser insertadas separadamente.

PDF original: ES-2546335_T3.pdf

Fragmento de la descripción:

Método para precalentar materias primas vitrificables Campo de la invención

La presente invención se refiere a la producción de vidrio, más en particular al calentamiento de material para fabricar vidrio por intercambio de calor con productos de combustión (gas de combustión) formado en la combustión, que es dirigido para generar calor para fundir el material con el que se hace el vidrio.

Antecedentes de la invención

Los métodos de fabricación de vidrio convencionales requieren establecer en un horno de fusión de vidrio temperaturas que son suficientemente altas para fundir el material con el que se hace vidrio (entendiéndose como tal uno o varios materiales tales como arena, ceniza caustica, dolomita, feldespato, base conocida colectivamente como lote y troceados, chatarra y vidrio reciclado conocido como chatarra de vidrio). La alta temperatura requerida se obtiene por lo general por combustión de combustible de hidrocarburos tal como gas natural. La combustión produce productos de combustión gaseosos también conocidos como gas combustible. Incluso en un equipo fabricante de vidrio que logra una eficiencia relativamente alta de transferencia del calor de la combustión a los materiales de fabricación de vidrio que se han de quemar, los productos de combustión que salen del recipiente de fusión típicamente tienen una temperatura que excede marcadamente de 193°C, lo que representa un desecho considerable de energía que se genera en las operaciones de fabricación de vidrio a no ser que se pueda recuperar al menos parcialmente energía térmica de los productos de combustión. La técnica anterior ha tratado este problema usando gas de combustión para intercambiadores de aire caliente conocidos como regeneradores. En un horno regenerador convencional calentado por aire se recupera parcialmente el calor en exceso de gas de combustión en los regeneradores mediante precalentamiento del aire de combustión de entrada y la temperatura de salida del gas de combustión después de que el paso a través de los regeneradores se ha reducido a aproximadamente de 427 a 538°C.

La combustión de combustible de hidrocarburo con un oxidante que tiene una media de como mínimo 35% en volumen (conocido como "combustión oxicombustible") proporciona a la operación de fabricación de vidrio numerosas ventajas en comparación con la combustión del combustible con aire. Entre estas ventajas están una temperatura de la llama más alta, lo que proporciona una transferencia de calor más alta y tiempos de fusión más cortos, y un volumen global reducido de los productos de combustión gaseosos que salen del horno de fusión del vidrio, lo que permite una reducción del tamaño del equipo necesario. Los productos de combustión gaseosos formados en la combustión con oxidantes que tienen un contenido tan alto de oxígeno pueden presentar temperaturas de 982,2°C o más altos, incluso de 193°C o más altos. Así, los productos de combustión gaseosos de combustión oxi-combustible contienen incluso más energía térmica, en comparación con los productos de combustión convencionales de quema con aire, que se debería usar ventajosamente para mejorar la eficiencia energética global del proceso de fabricación de vidrio.

Si bien la tecnología de fabricación del vidrio es consciente del uso de calor en los productos calientes de combustión gaseosa del horno de fusión de vidrio para precalentar el material de fabricación que se suministra, que se ha de calentar en la fabricación de vidrio, la tecnología hasta ahora conocida ha creído que la temperatura de los productos de combustión calientes no debe exceder de aproximadamente 538 a 74°C, dado que el material suministrado comienza a intercambiar calor con el material que produce el vidrio. Así, se impone esta temperatura máxima por consideraciones referentes a la capacidad de los materiales de los que está hecho el intercambiador de calor de resistir temperaturas altas y consideraciones de la tendencia del material para fabricar el vidrio a comenzar a ablandarse y hacerse adherente (o "pegajoso") si se calienta demasiado durante la etapa de intercambio de calor, lo que conduce a un paso reducido e incluso taponamiento de los pasos de intercambio de calor. La temperatura a la que el material para hacer el vidrio se hace adherente o pegajoso depende de la composición del lote y el material en contacto con el material de alimentación para formar el vidrio y se cree que está en el intervalo entre 538 y 794°C para un lote común para hacer vidrio sódico para botellas y ventanas. En un horno regenerador convencional que usa aire para la combustión, la temperatura de salida del gas en circulación, después de la regeneración es de aproximadamente 427 a 538°C y no hay necesidad de enfriar el gas antes de un precalentador de lote/chatarra de vidrio.

Cuando los productos de combustión gaseosos son los obtenidos por combustión oxi-combustible, la creencia convencional ha sido que no hay necesidad de enfriar al intervalo de 538 a 74°C antes de que pueda comenzar el intercambio de calor con los materiales de alimentación. Existen numerosos ejemplos que muestran la creencia de la técnica anterior de que se debe reducir la temperatura del gas de circulación antes de que se use para calentar los materiales de entrada. Entre tales ejemplos figuran C.P. Ross y otros, "Glass Melting Technology: A Technical and Economic Assesment", Glass Manufacturing Industry Council, agosto 24, págs. 73-8; G. Lubitz y otros, "O- xy-fuel Fired Furnace ¡n Comblnation wlth Batch and Cullet Preheating", presented at NOVEM Energy Efflclency ¡n Glass Industry Workshop , págs. 69-94°C: patente U.S. n°. 5.412.882; patente U.S. n° 5.526.58 y patente U.S. n°.

5.87.418.

Sin embargo, la reducción de la temperatura de esta corriente de productos de combustión por adición a la misma de un diluyente gaseoso tal como aire, o el esparcimiento de un líquido refrigerante tal como agua en la corriente, es desventajoso pues tales enfoques reducen la cantidad de calor recuperable que queda en los productos de combustión gaseosos, aumentan el tamaño del equipo necesario para el manejo del gas y añaden gastos de equipo y proceso adicionales.

El documento DE 195 47 2186 C1 se refiere a un sistema oxi-combustible para fusión de vidrio que comprende una unidad de intercambio para precalentar material para producir vidrio, que se hace pasar entre una pared Interior y una pared exterior rotatoria, en el que la pared interior forma un tubo a través del cual pasan productos de combustión callentes del horno de fusión de vidrio.

Sigue habiendo necesidad en este campo de un método y un aparato que permitan un intercambio de calor eficiente de productos de combustión gaseosos de la combustión oxi-combustible a material de alimentación para producir vidrio, que se pueda practicar incluso a las temperaturas relativamente altas que se encuentran cuando se usa combustión oxi-combustible en operaciones de producción de vidrio.

Breve sumario de la invención

De acuerdo con la invención, este objetivo se alcanza por un procedimiento de fusión de vidrio según se define en las reivindicaciones 1 y 2.

Tal como se usa aquí, que el materia de fabricación de vidrio es "adherente" significa que, cuando 25 gramos del material para fabricar vidrio que está en forma de partículas deslizantes libres se callenta a una temperatura dada en un recipiente de metal hecho del mismo material que la barrera que el material ha de pasar y se mantiene a esa temperatura durante 3 minutos, y luego se invierte el recipiente, al menos 1% del material se adhiere a la superficie del recipiente; y la temperatura a la que el material "se hace adherente" es la temperatura más baja a la que el material es así "adherente" cuando se calienta a esa temperatura.

Breve descripción de los dibujos

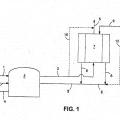

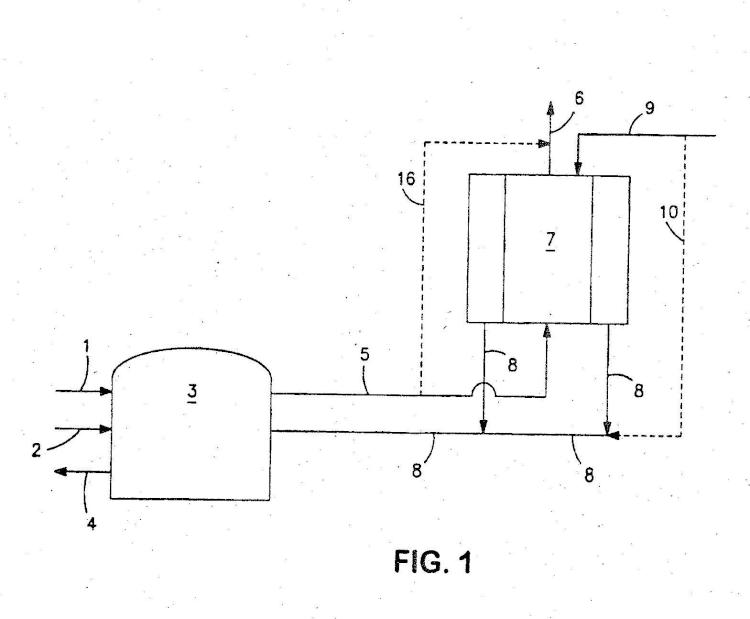

La Figura 1 es una vista esquemática de aparato de fabricación de vidrio con el que se puede practicar la presente invención.

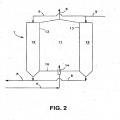

La Figura 2 es una vista en corte transversal de una unidad de intercambio de calor útil en la práctica de la presente invención.

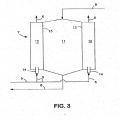

La Figura 3 es una vista en corte transversal de una unidad alternativa de intercambio de calor útil en la práctica de la presente Invención.

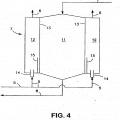

La Figura 4 es una vista en corte transversal de una unidad alternativa de intercambio de calor útil en la práctica de la presente Invención.

La Figura 5 es una vista en corte transversal de un aparato que no es parte de la presente invención.

La Figura 6 es una vista en corte transversal de una unidad alternativa de intercambio de calor útil en la práctica de la presente Invención.

La Figura 7 es una vista en corte transversal, vista desde arriba, de una realización... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fusión de vidrio que comprende:

(A) hacer pasar material calentado para producir vidrio (8) a un horno de fusión de vidrio (3);

(B) quemar combustible para combustión (1) con oxidante (2) que tiene un contenido global medio de oxígeno de como mínimo 35% en volumen de oxígeno para producir calor para fundir el mencionado material para producir vidrio calentado en el mencionado horno de fusión de vidrio y producir productos de combustión (5) calientes que tienen una temperatura superior a 982,2°C;

(C) extraer los mencionados productos de combustión calientes del mencionado horno de fusión de vidrio y suministrar los mencionados productos de combustión calientes a como mínimo una primera vía de paso (11) o una unidad (7) de intercambio de calor en los que la temperatura de los mencionados productos de combustión que entran en al menos una primera vía de paso es de como mínimo 982,2°C;

(D) conducir los mencionados gases de combustión calientes a través de y a la salida de la mencionada al menos primera vía de paso;

(E) suministrar material para producir vidrio (9) a y a través de una segunda vía de paso (12) de la mencionada unidad de intercambio de calor, separada de al menos una primera vía de paso por un barrera (13) por la que no pueden pasar el mencionado material para producir vidrio y los mencionados productos de combustión callentes, y a través de los cuales pasa calor de los mencionados productos de combustión calientes al mencionado material para producir vidrio formando el mencionado material para producir vidrio calentado, con la al menos una segunda vía de paso que rodea la al menos primera vía de paso; y

(F) mantener, seleccionando la geometría de la(s) primera(s) vía(s) de paso el área de la superficie total de intercambio de calor de la barrera y la distancia de como mínimo una boquilla de entrada (14) de los productos de combustión calientes en la al menos una primera vía de paso de la barrera, suficiente para que la temperatura de la superficie de la mencionada barrera que está en contacto con el mencionado material para producir vidrio no exceda de 871,1°C y que la temperatura del mencionado material para producir vidrio no alcance o exceda la temperatura a la que el material para producir vidrio se vuelve adherente, en el que, cuando 25 gramos de material para producir vidrio, que está en forma de polvo que se desliza libremente a temperatura ambiente se calienta a la mencionada temperatura, a la que el material para producir vidrio es adherente, en un recipiente de metal hecho del mismo material que la barrera, que el material ha de pasar al fluir y se mantiene a esa mencionada temperatura durante 3 minutos, y luego se Invierte el recipiente, al menos 1% del material se adhiere a la superficie del recipiente; y en el que la temperatura mencionada es la temperatura más baja a la que se satisface esta condición.

2. Un procedimiento de fusión de vidrio que comprende:

(A) hacer pasar material calentado para producir vidrio (8) a un horno de fusión de vidrio (3);

(B) quemar combustible para combustión (1) con oxidante (2) que tiene un contenido global medio de oxígeno de como mínimo 35% en volumen de oxígeno para producir calor para fundir el mencionado material para producir vidrio calentado en el mencionado horno de fusión de vidrio y producir productos de combustión (5) calientes que tienen una temperatura superior a 982,2°C;

(C) extraer los mencionados productos de combustión callentes del mencionado horno de fusión de vidrio y suministrar los mencionados productos de combustión callentes a como mínimo una primera vía de paso (12) de una unidad (7) de Intercambio de calor en los que la temperatura de los mencionados productos de combustión que entran en al menos una primera vía de paso es de como mínimo 982,2°C;

(D) conducir los mencionados gases de combustión callentes a través de y a la salida de la mencionada al menos primera vía de paso;

(E) suministrar material para producir vidrio (9) a y a través de una segunda vía de paso (11) de la mencionada unidad de intercambio de calor, separada de al menos una primera vía de paso por un barrera (13) por la que no pueden pasar el mencionado material para producir vidrio y los mencionados productos de combustión calientes, y a través de los cuales pasa calor de los mencionados productos de combustión callentes al mencionado material para producir vidrio formando el mencionado material para producir vidrio calentado, con la al menos una primera vía de paso que rodea la al menos segunda vía de paso; y

(F) mantener, seleccionando la geometría de la(s) segunda(s) vía(s) de paso, el área de la superficie total de intercambio de calor de la barrera y la distancia de como mínimo una boquilla de entrada (14) de los productos de combustión calientes en la al menos una primera vía de paso de la barrera, el caudal de calor de los productos de combustión calientes en la mencionada al menos una primera vía de paso a la barrera que está en contacto el

mencionado material para producir vidrio no exceda de 871,1°C y que la temperatura del mencionado material para producir vidrio no alcance o exceda la temperatura a la que el material para producir vidrio se vuelve adherente, en el que, cuando 25 gramos de material para producir vidrio, que está en forma de polvo que se desliza libremente a temperatura ambiente, se callenta a la temperatura mencionada, a la que el material de producción de vidrio se vuelve adherente, en un recipiente de metal hecho del mismo material que la barrera, que el material ha de pasar al fluir y se mantiene a esa temperatura durante 3 minutos, y luego se invierte el recipiente, al menos 1% del material se adhiere a la superficie del recipiente; y en el que la temperatura mencionada es la temperatura más baja a la que se satisface esta condición.

3. Un procedimiento de acuerdo con la reivindicación 1 o 2, en el que en la etapa (F) el caudal de calor de los productos de combustión calientes (5) en las mencionadas primeras vías de paso (11, 12) a la mencionada barrera (13) es suficiente para que la temperatura de la superficie de la mencionada barrera que está en contacto con el mencionado material para producir vidrio (9) no exceda de 76°C y que la temperatura del mencionado material para producir vidrio no exceda de 648,9°C.

4. Un procedimiento de acuerdo con la reivindicación 1 o 2, en el que en la etapa (F) el caudal de calor de los productos de combustión calientes (5) en las mencionadas primeras vías de paso (11, 12) a la mencionada barrera (13) es suficiente para que la temperatura de la superficie de la mencionada barrera que está en contacto con el mencionado material para producir vidrio (9) no exceda de 648,9°C y que la temperatura del mencionado material para producir vidrio no exceda de 537,8°C.

5. Un procedimiento de acuerdo con la reivindicación 1 o 2, en el que los productos de combustión calientes (5) suministrados en la etapa (D) tienen una temperatura de como mínimo 193,3°C.

6. Un procedimiento de acuerdo con la reivindicación 1 o 2, en el que el oxidante quemado en la etapa (B) tiene un contenido global medio de como mínimo 5% en oxígeno.

7. Un procedimiento de acuerdo con la reivindicación 6, en el que el oxidante quemado en la etapa (B) tiene un contenido global medio de como mínimo 9% en oxígeno.

8. Un procedimiento de acuerdo con la reivindicación 2 en el que una porción del calor que fluye de los mencionados productos de combustión calientes (5) a la mencionada barrera (13) es absorbida en una pared sombra (15) en la(s) mencionada(s) primera(s)vía(s) de paso (12) y reduce la transferencia de calor radiactivo directo de los mencionados productos de combustión calientes a la mencionada barrera, en el que la pared sombra está hecha de un material refractario que puede resistir la temperatura de los productos de combustión calientes que entran y tiene aberturas de paso parcial a través para sólo flujo de calor radiactivo de los productos de combustión calientes hacia la barrera, reduciendo así el caudal de calor radiactivo de manera controlada.

9. Un procedimiento de acuerdo con la reivindicación 1 o 2 en el que el mencionado material para producir vidrio (9) pasa a través de la(s) mencionada(s) segunda(s) vía(s) de paso (12, 11) en corriente concurrente con el paso de los mencionados productos de combustión calientes (5) por la(s) mencionada(s) primera(s) vías de paso (11, 12).

1. Un procedimiento de acuerdo con la reivindicación 1 o 2 en el que el mencionado material para producir vidrio (9) pasa a través de la(s) mencionada(s) segunda(s) vía(s) de paso (12, 11) en contracorriente con el paso de los mencionados productos de combustión calientes (5) porla(s) mencionada(s) primera(s) vías de paso (11, 12).

11. Un procedimiento de acuerdo con la reivindicación 1 o 2 en el que, antes de haber suministrado el mencionado material para producir vidrio (9) a la(s) mencionada(s) segunda(s) vía(s) de paso (12,11), se calienta en una segunda unidad de intercambio de calor por intercambio de calor indirecto.

12. Un procedimiento de acuerdo con la reivindicación 1 o 2 en el que los mencionados productos de combustión (6), después de salir de la<(s) mencionada(s) primera(s) vía(s) de paso (11, 12) se enfrían en una segunda unidad de intercambio de calor por intercambio de calor indirecto.

13. Un procedimiento de acuerdo con la reivindicación 1 o 2 en el que, antes de haber suministrado el mencionado material para producir vidrio (9) a la(s) mencionada(s) segunda(s) vía(s) de paso (12,11), se calienta en una segunda unidad de intercambio de calor por intercambio de calor indirecto con los mencionados productos de combustión (6) que han salido de las mencionadas primeras vías de paso (11, 12).

14. Un procedimiento de acuerdo con la reivindicación 1 o 2 en el que al menos una corriente de gas exhausto es extraída de la(s) mencionada(s) segunda(s) vía(s) de paso (12,11) y suministrada a la(s) mencionada(s) primera(s) vía(s) de paso (12,11).

15. Un procedimiento de acuerdo con la reivindicación 1 o 2, en el que hay de 2 a 1 de las primeras vías de paso (11,12) y al menos dos de las segundas vías de paso (12,11) y el que en la etapa (C) los mencionados productos de combustión calientes (5) se suministran a cada uno de las de 2 a 1 primeras vías de pas

Patentes similares o relacionadas:

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Procedimiento de fusión de por lo menos una materia mineral en polvo, del 27 de Septiembre de 2018, de Cerlase: Procedimiento de fabricación de una frita de vidrio elaborada a partir de una mezcla de materias primas vitrificables en forma de polvo que comprende las etapas de fusión de dicha […]

Horno de fusión de materias primas vitrificables con zona optimizada de precalentamiento, del 14 de Diciembre de 2016, de FIVES STEIN: Horno de fusión de materias a vitrificar cuyo equipamiento de calefacción es al menos de oxicombustión, que comprende: - una zona de […]

Métodos de dosificación selectiva de vidrio para mejorar la eficiencia de fusión y reducir la segregación total de los componentes de la masa de vidrio, del 27 de Agosto de 2014, de CARTY, WILLIAM MICHAEL: Un método para controlar los mecanismos de reacción de componentes de la masa de vidrio añadidos a una masa fundida de vidrio que reside en un dispositivo de fusión […]

Métodos de dosificación selectiva de vidrio para mejorar la eficiencia de fusión y reducir la segregación total de los componentes de la masa de vidrio, del 27 de Agosto de 2014, de CARTY, WILLIAM MICHAEL: Un método para controlar los mecanismos de reacción de componentes de la masa de vidrio añadidos a una masa fundida de vidrio que reside en un dispositivo de fusión […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL RECICLADO DE DESECHOS DE LANA MINERAL QUE CONTENGAN COMPONENTES ORGÁNICOS, del 4 de Julio de 2011, de SCHWENK DÄMMTECHNIK GMBH & CO KG: Procedimiento para el reciclado de desechos de lana mineral que contengan componentes orgánicos, con los pasos siguientes: - Suministro de los desechos de […]

PROCEDIMIENTO PARA LA FABRICACION DE VIDRIOS CRISTALIZADOS., del 16 de Octubre de 2000, de TSUKISHIMA KIKAI CO. LTD. YAMAURA, TAKESHI: SE PRESENTA UN APARATO PARA REALIZAR PRODUCTOS VIDRIO CRISTALIZADO DE UNA MANERA ECONOMICA DE CENIZAS DE DESECHOS PRODUCIDAS A PARTIR DEL LODO DE AGUAS RESIDUALES DESECADO […]

PROCEDIMIENTO QUE PERMITE REALIZAR LA COMBUSTIÓN Y LA OXIDACIÓN COMPLETA DE LA FRACCIÓN MINERAL DE UN RESIDUO TRATADO EN UN APARATO DE COMBUSTIÓN-VITRIFICACIÓN DIRECTA, del 15 de Febrero de 2012, de COMMISSARIAT À L'ÉNERGIE ATOMIQUE ET AUX ÉNERGIES ALTERNATIVES AREVA NC: Procedimiento que permite la combustión y la oxidación completa de la fracción mineral de un residuo combustible contenido dentro de un aparato […]