PROCEDIMIENTO Y DISPOSITIVO PARA EL RECICLADO DE DESECHOS DE LANA MINERAL QUE CONTENGAN COMPONENTES ORGÁNICOS.

Procedimiento para el reciclado de desechos de lana mineral que contengan componentes orgánicos,

con los pasos siguientes: - Suministro de los desechos de lana mineral a un dispositivo de alimentación de un equipo de fusión o precalentamiento de un horno de fusión de vidrio; - Suministro de una corriente de gas conteniendo oxígeno en el dispositivo de alimentación para producir una atmósfera rica en oxígeno en el dispositivo de alimentación, de modo que la presión del flujo de gas que contiene oxígeno sea mayor en el dispositivo de alimentación que la presión en el equipo de fusión o precalentamiento, de modo que en el dispositivo de alimentación reine una sobrepresión; - Combustión de los componentes orgánicos en el dispositivo de alimentación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07024626.

Solicitante: SCHWENK DÄMMTECHNIK GMBH & CO KG.

Nacionalidad solicitante: Alemania.

Dirección: ISOTEXSTRASSE 1 86899 LANDSBERG ALEMANIA.

Inventor/es: Tenzler,Thomas, Krichel,Jörg-Michael.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Diciembre de 2007.

Clasificación Internacional de Patentes:

- C03B3/02 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 3/00 Carga de los hornos de fusión. › combinado con un precalentamiento, una prefusión o un pretratamiento de los ingredientes vitrificables, de los granulados o de desperdicios de vidrios rotos.

- C03B5/00B

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362374_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para el reciclado de desechos de lana mineral que contengan componentes orgánicos, así como a un dispositivo para realizar este procedimiento.

Los desechos de lana mineral, en particular los desechos de fibra de vidrio o desechos de lana de vidrio están contaminados con frecuencia con aglutinantes o con otras sustancias orgánicas. Estas impurezas orgánicas se han de eliminar antes de mezclar el desecho de lana mineral añadiéndolo al vidrio fundido. Para ello se emplea con frecuencia un procedimiento de reciclado independiente situado antes del proceso de fusión propiamente dicho, en el que el desecho de lana mineral primeramente se calienta a una temperatura a la que los componentes de suciedad orgánica se queman y pueden escapar en forma de gases de escape. Pero al reciclar material de fibra de vidrio y lana de vidrio existe en particular el riesgo de que el material de fibra de vidrio o el material de lana de vidrio se sinterice durante este proceso de combustión de los componentes orgánicos. El material sinterizado de este modo tiende sin embargo a obstruir rápidamente los hornos de fusión empleados para el reciclado, en particular los hornos de ciclón u hornos tubulares rotativos.

Por el documento US 2002/0000100 A1 se conocen un procedimiento y un dispositivo para alimentar desechos de lana mineral a una masa de vidrio fundido, donde los desechos de lana mineral se añaden dosificados a una masa fundida de vidrio que fluye saliendo del horno de fusión del vidrio, donde el desecho de lana mineral se funde también debido a la temperatura reinante en la masa fundida de vidrio, y se mezcla con el vidrio fundido.

El documento WO 2006/018582 A1 da a conocer un procedimiento y un dispositivo para el reciclado de desechos de fibra de vidrio, donde un horno de cochura cerrado está dotado en su zona de solera de unos quemadores de gas que sobresalen del fondo hacia arriba, así como de unos orificios de alimentación de oxígeno previstos en el fondo. Sobre el fondo se vierte el desecho de fibra de vidrio que allí forma un montón de desecho de fibra de vidrio que cubre tanto los orificios de alimentación de oxígeno como también de los quemadores de gas. Durante el calentamiento del desecho de fibra de vidrio por medio de los quemadores de gas se añade de forma dosificada oxígeno a través de los orificios de alimentación de oxígeno. Los desechos de fibra de vidrio se funden entonces formando una película líquida que fluye saliendo fuera del horno a través de un orificio de salida.

Por el documento FR 2 873 682 se conoce también un procedimiento y un dispositivo para el tratamiento de desechos de lana mineral.

El objetivo de la presente invención es describir un procedimiento y un dispositivo para el reciclado de desechos de lana mineral que contengan componentes orgánicos, que supere el o los inconvenientes del estado de la técnica y permita un reciclado eficiente de los desechos de lana mineral así como la alimentación del desecho de lana mineral a una masa fundida de vidrio.

El objetivo relativo al procedimiento se resuelve mediante el procedimiento descrito en la reivindicación 1. Para ello se conducen los desechos de lana mineral primeramente a un dispositivo de alimentación de un equipo de fusión o precalentamiento de un horno de fusión de vidrio. A continuación se conduce al dispositivo de alimentación una corriente de gas que contenga oxígeno para crear en el dispositivo de alimentación una atmósfera rica en oxígeno. A continuación se queman los componentes orgánicos en el dispositivo de alimentación. Por lo tanto no se lleva a cabo ninguna fase de reciclado independiente antes de la fusión propiamente dicha del vidrio sino que el proceso de reciclado para eliminar los componentes orgánicos tiene lugar directamente en el dispositivo de alimentación del equipo de fusión o precalentamiento del horno de fusión del vidrio, mediante el cual se alimenta el material bruto de la masa fundida de vidrio. Debido a la alimentación del flujo de gas rico en oxígeno al dispositivo de alimentación puede tener lugar la combustión de los componentes orgánicos en el sinfín de alimentación durante el proceso de transporte de los desechos de lana mineral al horno de fusión de vidrio.

Este procedimiento es ventajoso para desechos de lana mineral que se componen de fibras minerales que contengan aglutinante o que las contengan de modo importante. Las fibras minerales pueden contener fibras de lana de vidrio y/o fibras de lana de roca.

Se prefiere un perfeccionamiento del procedimiento en el que la proporción en peso de los componentes orgánicos en los desechos de lana mineral esté entre el 2% y el 25%, más preferentemente entre el 3% y el 10%.

En otra forma de realización del procedimiento se alimentan los desechos de lana mineral bien en forma pura o mezclados con frita y/o fragmentos, siendo la concentración en peso de los desechos de lana mineral en el dispositivo de alimentación del 0,5% al 100%. A los desechos de lana mineral compuestos por fibras minerales que contengan aglutinante (por ejemplo fibras de lana de vidrio o fibras de lana de roca) se le añaden por lo tanto fritas de vidrio y/o fragmentos de vidrio.

El contenido de oxígeno en el flujo de gas se encuentra preferentemente dentro de un campo del 18% al 100%. Para ello se puede emplear por ejemplo aire ambiente con un contenido de oxígeno del 20%. Alternativamente, el flujo de gas puede consistir también en oxígeno técnico, preferentemente con un contenido de oxígeno del 90% al 100%.

El procedimiento se puede realizar de modo especialmente bueno si como dispositivo de alimentación se emplea un alimentador de tornillo sinfín o un alimentador de émbolo.

La alimentación del flujo de gas que contiene oxígeno se realiza convenientemente en el dispositivo de alimentación de modo local, después de un orificio de llenado y antes de la entrada en el horno de fusión de vidrio.

La presión del flujo de gas que contiene oxígeno en el dispositivo de alimentación es superior a la presión que hay en el equipo de fusión o de precalentamiento, de modo que en el dispositivo de alimentación hay una sobrepresión. Esta sobrepresión se encuentra preferentemente entre un 1 mbar y 2 bar, muy preferentemente entre 1 mbar y 100 mbar.

La composición química de la fase inorgánica del desecho de lana mineral puede contener los siguientes componentes: SiO2, Al2 O3, CaO, MgO, Na2O+ K2O, B2 O3, P2 O5 y/o Fe2 O3.

La composición química de la fase inorgánica del desecho presenta por ejemplo los siguientes porcentajes en peso de diferentes sustancias químicas.

SiO2 35% al 70%

Al2 O3 9% al 27%

CaO del 4% al 20%

MgO del 0% al 6%

Na2O+ K2O del 0% al 20%

B2 O3 del 0% al 10%

P2 O5 del 0% al 5%

F2 O3 del 0% al 15%

Otros óxidos del 0% al 5%.

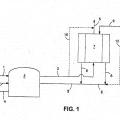

La parte que afecta al dispositivo del objetivo que constituye la base de la presente invención se resuelve por las características de la reivindicación 14. El dispositivo conforme a la invención para el reciclado de desechos de lana mineral que contengan componentes orgánicos comprende un horno de fusión del vidrio y un dispositivo de alimentación para conducir el desecho de lana mineral al horno de fusión de vidrio, y se caracteriza porque el dispositivo de alimentación está dotado de una instalación de alimentación de gas por medio de la cual se puede alimentar el dispositivo de alimentación con un flujo de gas que contenga oxígeno.

El dispositivo de alimentación carga preferentemente un equipo de fusión del horno de fusión de vidrio con el desecho de lana mineral. Alternativamente, el dispositivo de alimentación también puede cargar con el desecho de lana mineral un equipo de precalentamiento del horno de fusión de vidrio.

En una forma de realización preferente el dispositivo de alimentación está realizado como alimentador de tornillo sinfín y presenta una tolva de llenado para la carga del alimentador de tornillo sinfín con los desechos de lana mineral.

Es ventajoso que el dispositivo de alimentación de gas desemboque en el dispositivo de alimentación entre la tolva de llenado y el alimentador de tornillo sinfín.

El dispositivo de alimentación de gas puede también desembocar en el dispositivo de alimentación en el cabecero del dispositivo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el reciclado de desechos de lana mineral que contengan componentes orgánicos, con los pasos siguientes:

- Suministro de los desechos de lana mineral a un dispositivo de alimentación de un equipo de fusión o precalentamiento de un horno de fusión de vidrio;

- Suministro de una corriente de gas conteniendo oxígeno en el dispositivo de alimentación para producir una atmósfera rica en oxígeno en el dispositivo de alimentación, de modo que la presión del flujo de gas que contiene oxígeno sea mayor en el dispositivo de alimentación que la presión en el equipo de fusión o precalentamiento, de modo que en el dispositivo de alimentación reine una sobrepresión;

- Combustión de los componentes orgánicos en el dispositivo de alimentación. 2. Procedimiento según la reivindicación 1,

caracterizado porque

los desechos de lana mineral se componen de fibras minerales que contienen aglutinante. 3. Procedimiento según la reivindicación 2,

caracterizado porque

las fibras minerales comprenden fibras de lana de vidrio y/o fibras de lana de roca. 4. Procedimiento según una de las reivindicaciones 1 a 3,

caracterizado porque

la proporción porcentual en peso de los componentes orgánicos de los desechos de lana mineral se encuentran entre el 2% y el 25%, preferentemente entre el 3% y el 10%.

5. Procedimiento según una de las reivindicaciones 1 a 3,

caracterizado porque

los desechos de lana mineral se cargan bien en forma pura o mezclados con frita y/o fragmentos, siendo la concentración porcentual en peso de los desechos de lana mineral en el dispositivo de alimentación del 0,5% al 100%.

6. Procedimiento según la reivindicación 1,

caracterizado porque

el flujo de gas presenta un contenido de oxígeno del 18% al 100%. 7. Procedimiento según la reivindicación 6,

caracterizado porque

el flujo de gas es aire ambiente con un contenido de oxígeno del 20%. 8. Procedimiento según la reivindicación 6,

caracterizado porque

el flujo de gas es oxígeno técnico, preferentemente con un contenido de oxígeno del 90% al 100%. 9. Procedimiento según la reivindicación 1,

caracterizado porque

como dispositivo de alimentación se utiliza un alimentador de tornillo sinfín. 10. Procedimiento según la reivindicación 1,

caracterizado porque

como dispositivo de alimentación se utiliza un alimentador de émbolo. 11. Procedimiento según la reivindicación 1,

caracterizado porque

el suministro del flujo de gas que contiene oxígeno en el dispositivo de alimentación tiene lugar de modo local después de un orificio de llenado y antes de la entrada en el horno de fusión de vidrio.

12. Procedimiento según la reivindicación 1,

caracterizado porque

la sobrepresión se encuentra entre 1 mbar y 1 bar, preferentemente entre 1 mbar y 100 mbar. 13. Procedimiento según la reivindicación 12,

caracterizado porque

la composición química de la fase inorgánica de los desechos de lana mineral contiene los siguientes componentes:

SiO2, Al2 O3, CaO, MgO, Na2O+ K2O, B2 O3, P2 O5 y/o Fe2 O3

14. Dispositivo para el reciclado de desechos de lana mineral que contienen componentes orgánicos, con un horno de fusión de vidrio (1) y un dispositivo de alimentación (3) para suministrar los desechos de lana mineral al horno de fusión de vidrio (1),

caracterizado porque

el dispositivo de alimentación (3) está dotado de una instalación de alimentación de gas (5) que a través de una conducción (50) está unida a un depósito de gas a presión, a través de la cual se puede suministrar un flujo de gas que contenga oxígeno al dispositivo de alimentación (3), siendo la presión del flujo de gas que contiene oxígeno en el dispositivo de alimentación superior a la presión en el equipo de fusión o precalentamiento, de tal modo que en el dispositivo de alimentación reina una sobrepresión.

15. Dispositivo según la reivindicación 14,

caracterizado porque

el dispositivo de alimentación (3) alimenta con los desechos de lana mineral un equipo de fusión (10) del horno de fusión de vidrio (1).

16. Dispositivo según la reivindicación 14,

caracterizado porque

el dispositivo de alimentación (3) alimenta con los desechos de lana mineral un equipo de precalentamiento del horno de fusión de vidrio (1).

17. Dispositivo según la reivindicación 16,

caracterizado porque

el dispositivo de alimentación (3) está realizado como alimentador del tornillo sinfín (30) y presenta una tolva de llenado

(34) para cargar el alimentador del tornillo sinfín (30) con los desechos de lana mineral. 18. Dispositivo según la reivindicación 17

caracterizado porque

el dispositivo de suministro de gas (5) desemboca en el alimentador de tornillo sinfín (30) entre la tolva de llenado (34) y la cabeza (31) del dispositivo de alimentación (3).

19. Dispositivo según la reivindicación 17,

caracterizado porque

el dispositivo de suministro de gas (5) desemboca en el dispositivo de alimentación (3) en la cabeza (31) del dispositivo de alimentación (3).

Patentes similares o relacionadas:

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Procedimiento de fusión de por lo menos una materia mineral en polvo, del 27 de Septiembre de 2018, de Cerlase: Procedimiento de fabricación de una frita de vidrio elaborada a partir de una mezcla de materias primas vitrificables en forma de polvo que comprende las etapas de fusión de dicha […]

Horno de fusión de materias primas vitrificables con zona optimizada de precalentamiento, del 14 de Diciembre de 2016, de FIVES STEIN: Horno de fusión de materias a vitrificar cuyo equipamiento de calefacción es al menos de oxicombustión, que comprende: - una zona de […]

Método para precalentar materias primas vitrificables, del 22 de Julio de 2015, de PRAXAIR TECHNOLOGY, INC.: Un procedimiento de fusión de vidrio que comprende:

(A) hacer pasar material calentado para producir vidrio a un horno de fusión de vidrio ;

(B) quemar combustible […]

Método para precalentar materias primas vitrificables, del 22 de Julio de 2015, de PRAXAIR TECHNOLOGY, INC.: Un procedimiento de fusión de vidrio que comprende:

(A) hacer pasar material calentado para producir vidrio a un horno de fusión de vidrio ;

(B) quemar combustible […]

Métodos de dosificación selectiva de vidrio para mejorar la eficiencia de fusión y reducir la segregación total de los componentes de la masa de vidrio, del 27 de Agosto de 2014, de CARTY, WILLIAM MICHAEL: Un método para controlar los mecanismos de reacción de componentes de la masa de vidrio añadidos a una masa fundida de vidrio que reside en un dispositivo de fusión […]

Métodos de dosificación selectiva de vidrio para mejorar la eficiencia de fusión y reducir la segregación total de los componentes de la masa de vidrio, del 27 de Agosto de 2014, de CARTY, WILLIAM MICHAEL: Un método para controlar los mecanismos de reacción de componentes de la masa de vidrio añadidos a una masa fundida de vidrio que reside en un dispositivo de fusión […]

PROCEDIMIENTO PARA LA FABRICACION DE VIDRIOS CRISTALIZADOS., del 16 de Octubre de 2000, de TSUKISHIMA KIKAI CO. LTD. YAMAURA, TAKESHI: SE PRESENTA UN APARATO PARA REALIZAR PRODUCTOS VIDRIO CRISTALIZADO DE UNA MANERA ECONOMICA DE CENIZAS DE DESECHOS PRODUCIDAS A PARTIR DEL LODO DE AGUAS RESIDUALES DESECADO […]

PROCEDIMIENTO QUE PERMITE REALIZAR LA COMBUSTIÓN Y LA OXIDACIÓN COMPLETA DE LA FRACCIÓN MINERAL DE UN RESIDUO TRATADO EN UN APARATO DE COMBUSTIÓN-VITRIFICACIÓN DIRECTA, del 15 de Febrero de 2012, de COMMISSARIAT À L'ÉNERGIE ATOMIQUE ET AUX ÉNERGIES ALTERNATIVES AREVA NC: Procedimiento que permite la combustión y la oxidación completa de la fracción mineral de un residuo combustible contenido dentro de un aparato […]