Método de fabricación de un material compuesto y material compuesto.

Un método de fabricación de un material compuesto, comprendiendo el método:

a. depositar un material catalítico (12) sobre un área de deposición, estando modelado el material catalítico dentro del área de deposición para formar un conjunto de regiones catalíticas que están separadas mediante huecos (13) sustancialmente libres de material catalítico, en donde una proporción del área de deposición ocupada por las regiones catalíticas es mayor que una proporción del área de deposición que está sustancialmente libre de material catalítico;

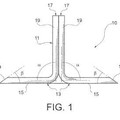

b. hacer crecer un primer conjunto de haces de filamentos en las regiones catalíticas, en donde el crecimiento de los filamentos se cataliza mediante el material catalítico (12), cada filamento tiene una base unida a la región catalítica y una punta libre, cada filamento está separado de los filamentos adyacentes en el haz mediante un hueco de interfilamento (17), cada haz está separado de los haces adyacentes en el conjunto mediante un hueco de inter-haz (30) sustancialmente libre de filamentos, y cada haz tiene una base (14) unida a la región catalítica y una punta libre (15);

c. juntar las puntas libres de los filamentos dentro de cada haz, para que los huecos de interfilamento se vuelvan más pequeños en la punta de cada haz que en la base de cada haz donde los filamentos permanecen unidos a la región catalítica;

d. repetir las etapas a y b para proporcionar un segundo conjunto (32) de haces de filamentos;

e. colocar o hacer crecer al menos parte del segundo conjunto en los huecos de inter-haz (30) del primer conjunto; y

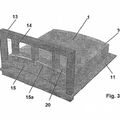

f. impregnar los huecos de interfilamiento y los huecos de inter-haz de ambos conjuntos con un material de matriz (33).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2012/050512.

Solicitante: AirbusGroup Limited.

Nacionalidad solicitante: Reino Unido.

Dirección: Wellington House, 125 Strand London WC2R 0AP REINO UNIDO.

Inventor/es: FARMER,BENJAMIN LIONEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B9/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 9/00 Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12). › caracterizados por la estructura o la composición.

- B29C70/12 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › utilizando fibras cortas, p. ej. en forma de mat.

- B29C70/28 B29C 70/00 […] › operaciones de conformación de los mismos.

- B82Y30/00 B […] › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- B82Y40/00 B82Y […] › Fabricación o tratamiento de nanoestructuras.

PDF original: ES-2543049_T3.pdf

Fragmento de la descripción:

Método de fabricación de un material compuesto y material compuesto

Campo de la invención

La presente invención se refiere a un método para fabricar un material compuesto, y a un material compuesto.

Antecedentes de la invención

Un método de fabricación de un material compuesto se describe en el documento WO 2008/029178. Dos o más capas de nanotubos de carbono (CNT) se hacen crecer in situ; y cada capa se impregna con una matriz antes de hacer crecer la siguiente capa.

Otro método de fabricación de un material compuesto se describe en el documento WO 2009/019510. En este caso, los CNT se hacen crecer in situ y se sumergen en una capa líquida de matriz en una capa anteriormente impregnada de los CNT.

Un factor limitativo para la utilidad del aparato y las técnicas descritas en los anteriores documentos es el volumen natural de fracción de material de refuerzo, aproximadamente 2 vol %, y la dificultad de crear arquitecturas donde los refuerzos en las capas adyacentes se superponen entre sí con una relación de aspecto suficiente.

Un método de formación capilar de CNT se describe en Diverse 3D Microarchitectures Made by Capillar y Forming of Carbon Nanotubes; por de Volder, Michael; Tawfick, Sameh H.; Park, Sei Jin; Copic, Davor; Zhao, Zhouzhou; Lu, Wei; Hart, A. John; Advanced Materials; 2010; volumen 22; páginas 4384-4389.

Sumario de la invención

Un primer aspecto de la invención proporciona un método de fabricación de un material compuesto, comprendiendo el método de acuerdo con la reivindicación 1:

a. depositar un material catalítico sobre un área de deposición, estando moderado el material catalítico dentro del área de deposición para formar un conjunto de regiones catalíticas que están separadas mediante huecos sustancialmente libres de material catalítico, en el que una proporción del área de deposición ocupada mediante las regiones catalíticas es mayor que una proporción del área de deposición que está sustancialmente libre de material catalítico;

b. hacer crecer un primer conjunto de haces de filamentos en las regiones catalíticas, en el que el crecimiento de los filamentos se cataliza mediante el material catalítico, cada filamento tiene una base unida a la región catalítica y una punta libre, cada filamento está separado de los filamentos adyacentes en el haz mediante un hueco de interfilamento, cada haz está separado de los haces adyacentes en el conjunto mediante un hueco de inter-haz sustancialmente libre de filamentos, y cada haz tiene una base unida a la región catalítica y una punta libre;

c. juntar las puntas libres de los filamentos dentro de cada haz, para que los huecos de interfilamento se vuelvan más pequeños en la punta de cada haz que en la base de cada haz donde los filamentos permanecen unidos a la región catalítica;

d. repetir las etapas a y b (y opcionalmente también la etapa c) para proporcionar un segundo conjunto de haces de filamentos;

e. colocar o hacer crecer al menos parte del segundo conjunto en los huecos de inter-haz del primer conjunto; y

f. impregnar los huecos de interfilamento y de inter-haz de ambos conjuntos con un material de matriz.

En el documento WO 2008/029178 y el documento WO 2009/019510, la proporción del área de deposición ocupada por las regiones catalíticas es relativamente baja, y por tanto la densidad general de los CNT es baja. El método del primer aspecto de la invención permite que se fabrique un material compuesto mejorado con una mayor densidad de filamentos de lo que es posible usando los métodos descritos en el documento WO 2008/029178 y el documento WO 2009/019510.

Preferentemente, la proporción del área de deposición ocupada por las regiones catalíticas es mayor que en una proporción del área de deposición ocupada por los huecos entre las regiones catalíticas. Preferentemente, cada región catalítica tiene una forma sólida sin vacíos internos que están sustancialmente libres de material catalítico. 65 Sin embargo, si tales vacíos internos están presentes, entonces la proporción del área de deposición ocupada por las regiones catalíticas es preferentemente mayor que la proporción del área de deposición ocupada por los huecos

y los vacíos sumados entre sí.

Normalmente, el material de matriz forma una estructura continua que rellena completa y sustancialmente el espacio en el material compuesto que no está ocupado por los filamentos, fijando por tanto los filamentos en el espacio en 5 relación unos con otros.

Normalmente, el material de matriz es capaz de transferir carga desde cada conjunto a los conjuntos adyacentes, desde cada haz a los haces adyacentes y desde cada filamento a los filamentos adyacentes.

Normalmente, el material de matriz se forma para un material que es menos fuerte y menos rígido que los filamentos.

El material compuesto puede impregnarse con material de matriz en una única etapa. Sin embargo, más normalmente, el material de matriz se aplica como una serie de capas, aplicándose cada capa en un momento diferente. En este caso, el primer conjunto se impregna con una primera capa de material de matriz en una primera etapa de impregnación, y el segundo conjunto se impregna con una segunda capa de material de matriz en una segunda etapa de impregnación.

Normalmente, el material de matriz se cura como una serie de capas, curándose cada capa en un momento diferente. El beneficio de tal enfoque de curado capa por capa es que cada capa de matriz curada puede tener una forma, tamaño o patrón diferente en sección transversal, permitiendo que se haga crecer una pieza de "forma final" mediante fabricación aditiva. Sin embargo, la invención también se extiende a procesos en los que todo el material de matriz en el compuesto se cura al mismo tiempo. Es decir, cada capa sucesiva de material de matriz permanece sin curar hasta que la pieza está completa, y después la pieza se calienta para curar la matriz por completo en una única etapa de curado.

El material de matriz puede curarse mediante la exposición a radiación electromagnética, tal como un haz de láser de escaneo u otro haz de radiación tal como un haz de electrones. Esto permite que la matriz se cure selectivamente, es decir, con una forma, tamaño o patrón deseado que puede variar capa por capa.

Los haces del segundo conjunto pueden colocarse en una etapa e. separada sumergiendo las puntas libres del segundo conjunto en una capa de material de matriz líquido de los huecos de inter-haz del primer conjunto, tal como se describe en el documento WO 2009/019510. Esto permite que el segundo conjunto (y opcionalmente también el primer conjunto) se hagan crecer ex-situ, es decir, de manera remota respecto al material de matriz líquido, y 35 opcionalmente sobre el mismo sustrato del primer conjunto. Esto permite que los filamentos se hagan crecer a altas temperaturas, hasta 1400 ºC, lo que es significativamente mayor que las temperaturas requeridas para curar determinados tipos de material de matriz líquido, tal como resina epoxi líquida. En este caso, el método comprende normalmente además: hacer crecer el primer conjunto en un sustrato; transferir el primer conjunto a una plataforma de construcción con las puntas adyacentes a la plataforma de construcción y las bases lejos de la plataforma de construcción; e impregnar los huecos de interfilamento y los huecos de inter-haz del primer conjunto con la capa de material de matriz líquido después de que se haya transferido a la plataforma de construcción. El material compuesto puede tener únicamente dos capas, o las etapas a y b (y opcionalmente también la etapa c) pueden repetirse para proporcionar un tercer conjunto de haces de filamento; impregnar los huecos de interfilamento y los huecos de inter-haz del segundo conjunto con una segunda capa de material de matriz líquido; y sumergir las puntas 45 libres del tercer conjunto en la segunda capa de material de matriz líquido de los huecos de inter-haz del segundo conjunto. Normalmente, la primera capa de material de matriz líquido se cura antes de que la segunda capa de material de matriz líquido impregne los huecos de interfilamento y los huecos de inter-haz del segundo conjunto, por ejemplo, mediante el escaneo de un haz de radiación a través de la misma.

Como alternativa, los huecos de interfilamento y los huecos de inter-haz del primer conjunto pueden impregnarse con una capa de matriz antes del crecimiento del segundo conjunto; y al menos parte del segundo conjunto crecido en los huecos de inter-haz del primer conjunto depositando un material catalítico sobre la capa de matriz de los huecos de inter-haz del primer conjunto y haciendo crecer el segundo conjunto... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de un material compuesto, comprendiendo el método:

a. depositar un material catalítico (12) sobre un área de deposición, estando modelado el material catalítico dentro del área de deposición para formar un conjunto de regiones catalíticas que están separadas mediante huecos (13) sustancialmente libres de material catalítico, en donde una proporción del área de deposición ocupada por las regiones catalíticas es mayor que una proporción del área de deposición que está sustancialmente libre de material catalítico;

b. hacer crecer un primer conjunto de haces de filamentos en las regiones catalíticas, en donde el crecimiento de los filamentos se cataliza mediante el material catalítico (12) , cada filamento tiene una base unida a la región catalítica y una punta libre, cada filamento está separado de los filamentos adyacentes en el haz mediante un hueco de interfilamento (17) , cada haz está separado de los haces adyacentes en el conjunto mediante un hueco de inter-haz (30) sustancialmente libre de filamentos, y cada haz tiene una base (14) unida a la región catalítica y una punta libre (15) ;

c. juntar las puntas libres de los filamentos dentro de cada haz, para que los huecos de interfilamento se vuelvan más pequeños en la punta de cada haz que en la base de cada haz donde los filamentos permanecen unidos a la región catalítica;

d. repetir las etapas a y b para proporcionar un segundo conjunto (32) de haces de filamentos;

e. colocar o hacer crecer al menos parte del segundo conjunto en los huecos de inter-haz (30) del primer conjunto; y f. impregnar los huecos de interfilamiento y los huecos de inter-haz de ambos conjuntos con un material de matriz (33) .

2. El método de la reivindicación 1 en el que la etapa e. comprende sumergir las puntas libres del segundo conjunto en una capa de material de matriz líquido de los huecos de inter-haz (30) del primer conjunto.

3. El método de la reivindicación 2 que comprende además: hacer crecer el primer conjunto en un sustrato (4) ; transferir el primer conjunto a una plataforma de construcción (3) con las puntas adyacentes a la plataforma de construcción y las bases lejos de la plataforma de construcción; e impregnar los huecos de interfilamento y los huecos de inter-haz del primer conjunto con la capa de material de matriz líquido después de que se haya transferido a la plataforma de construcción.

4. El método de las reivindicaciones 2 o 3 que comprende además repetir las etapas a. y b. para proporcionar un tercer conjunto de haces de filamentos; impregnar los huecos de interfilamento y los huecos de inter-haz del segundo conjunto con una segunda capa de material de matriz líquido; y sumergir las puntas libres del tercer conjunto en la segunda capa de material de matriz líquido de los huecos de inter-haz del segundo conjunto.

5. El método de la reivindicación 4 en el que la primera capa de material de matriz líquido se cura antes de que la segunda capa de material de matriz líquido impregne los huecos de interfilamento y los huecos de inter-haz del segundo conjunto.

6. El método de cualquiera de las reivindicaciones 2 a 5 que comprende además curar el material de matriz líquido escaneando un haz de radiación (55) a través del mismo. 45

7. El método de la reivindicación 1 en el que la etapa f. comprende impregnar los huecos de interfilamento y los huecos de inter-haz del primer conjunto con una capa de matriz antes del crecimiento del segundo conjunto; y en donde al menos parte del segundo conjunto se hace crecer en los huecos de inter-haz del primer conjunto depositando un material catalítico sobre la capa de matriz de los huecos de inter-haz del primer conjunto y haciendo 50 crecer el segundo conjunto de haces de filamentos en las regiones catalíticas en los huecos de inter-haz del primer conjunto.

8. El método de cualquier reivindicación anterior que comprende además juntar las puntas libres de los filamentos del segundo conjunto dentro de cada haz, para que los huecos de interfilamento se vuelvan más pequeños en la 55 punta de cada haz que en la base de cada haz donde los filamentos permanecen unidos a la región catalítica.

9. El método de cualquier reivindicación anterior en el que las puntas libres de los filamentos se juntan dentro de cada haz impregnando los racimos de filamentos con un líquido de formación de capilares (18) y evaporando el líquido de formación de capilares.

10. El método de la reivindicación 1 en el que los troncos del primer conjunto están orientados generalmente en oposición a los troncos del segundo conjunto.

11. El método de cualquier reivindicación anterior en el que el número de regiones catalíticas en el primer conjunto 65 es diferente del número de regiones catalíticas del segundo conjunto.

12. Un material compuesto que comprende:

a. un primer conjunto (14) de haces de filamentos, en el que cada haz y cada filamento tiene una base, un tronco y una punta;

en el que las bases del primer conjunto de haces están separadas entre sí mediante huecos de interbase, las bases de los haces ocupan un área que es mayor que el área ocupada por los huecos de interbase, y cada tronco está separado de los troncos adyacentes del primer conjunto mediante un hueco de intertronco; y en el que cada filamento está separado de los filamentos adyacentes en el haz mediante un hueco de interfilamento que es menor en la punta del filamento que en la base del filamento;

b. un segundo conjunto de haces de filamentos (32) , en el que al menos parte del segundo conjunto de haces se coloca en los huecos de intertronco entre los troncos del primer conjunto; y c. un material de matriz (34) que ocupa los huecos de interfilamento y los huecos de intertronco.

13. El material de la reivindicación 12 en el que cada haz y cada filamento del segundo conjunto tiene una base, un tronco y una punta; las bases del segundo conjunto de haces están separadas entre sí mediante huecos de interbase, las bases del segundo conjunto de haces ocupan un área que es mayor que el área ocupada por los huecos de interbase, y cada tronco está separado de los troncos adyacentes del segundo conjunto mediante un hueco de intertronco; y cada filamento del segundo conjunto está separado de los filamentos adyacentes en el haz mediante un hueco de interfilamento que es menor en la punta del filamento que en la base del filamento.

14. El material de las reivindicaciones 12 o 13 en el que las bases del primer conjunto de haces descansan en un plano, y las bases del primer conjunto de haces se superponen con el segundo conjunto de haces cuando se observan en un ángulo recto respecto a dicho plano.

15. El material de las reivindicaciones 12, 13 o 14 en el que los troncos del primer conjunto están orientados generalmente en oposición a los troncos del segundo conjunto.

Patentes similares o relacionadas:

PROCESO DE ACONDICIONAMIENTO DE FIBRAS, INSTALACIÓN DE ACONDICIONAMIENTO DE FIBRAS Y CINTA DE FIBRA ACONDICIONADA OBTENIDA, del 25 de Enero de 2018, de TORRES MARTINEZ,MANUEL: Proceso de acondicionamiento de fibras, instalación de acondicionamiento de fibras y cinta de fibra acondicionada obtenida, en donde el proceso de acondicionamiento […]

Composiciones de poliamida y de refuerzos de origen biológico, del 23 de Agosto de 2017, de ARKEMA FRANCE: Composición a base de al menos una poliamida que presenta al menos una entidad MXD, designando MXD la metaxilileno diamina o una mezcla de metaxilileno […]

Arquitectura de rueda de inercia para el almacenamiento de energía, del 13 de Enero de 2016, de EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE: Rueda de inercia que comprende un anillo de almacenamiento y un cubo que une el anillo de almacenamiento a un árbol de rotación de […]

Arquitectura de rueda de inercia para el almacenamiento de energía, del 13 de Enero de 2016, de EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE: Rueda de inercia que comprende un anillo de almacenamiento y un cubo que une el anillo de almacenamiento a un árbol de rotación de […]

MOLDE PARA FABRICAR LARGUERILLOS DE FIBRA PARA ESTRUCTURAS AEROESPACIALES Y PROCESO PARA FABRICAR LARGUERILLOS DE FIBRA CON DICHO MOLDE, del 29 de Enero de 2015, de TORRES MARTINEZ,MANUEL: Molde para fabricar larguerillos de fibra para estructuras aeroespaciales y proceso para fabricar larguerillos de fibra con dicho molde, comprendiendo un útil […]

MOLDE PARA FABRICAR LARGUERILLOS DE FIBRA PARA ESTRUCTURAS AEROESPACIALES Y PROCESO PARA FABRICAR LARGUERILLOS DE FIBRA CON DICHO MOLDE, del 29 de Enero de 2015, de TORRES MARTINEZ,MANUEL: Molde para fabricar larguerillos de fibra para estructuras aeroespaciales y proceso para fabricar larguerillos de fibra con dicho molde, comprendiendo un útil […]

Miembro estructural con reborde que tiene un borde de corte limpio, y proceso para la fabricación del mismo, del 11 de Diciembre de 2013, de ALENIA AERMACCHI S.P.A: Un miembro estructural compuesto por chapas de material fibroso ensambladas embebidas en una matrizresinosa, y que comprende al menos una pieza estratificada formada […]

Miembro estructural con reborde que tiene un borde de corte limpio, y proceso para la fabricación del mismo, del 11 de Diciembre de 2013, de ALENIA AERMACCHI S.P.A: Un miembro estructural compuesto por chapas de material fibroso ensambladas embebidas en una matrizresinosa, y que comprende al menos una pieza estratificada formada […]

PROCEDIMIENTO PARA CONFORMAR LAMINAS ESTRATIFICADAS DE MATERIAL COMPUESTO, CON GEOMETRIA DE DOBLE CURVATURA, del 16 de Julio de 2007, de AIRBUS ESPAÑA S.L.: Procedimiento para conformar láminas estratificadas de material compuesto, con geometría de doble curvatura, aplicando una lámina sobre un útil […]

PROCEDIMIENTO PARA CONFORMAR LAMINAS ESTRATIFICADAS DE MATERIAL COMPUESTO, CON GEOMETRIA DE DOBLE CURVATURA, del 16 de Julio de 2007, de AIRBUS ESPAÑA S.L.: Procedimiento para conformar láminas estratificadas de material compuesto, con geometría de doble curvatura, aplicando una lámina sobre un útil […]

METODO PARA MOLDEAR UN ARTICULO REFORZADO., del 1 de Febrero de 2007, de CHIP COOLERS, INC.: Método para moldear un artículo moldeado de forma final (net-shape) térmicamente conductor destinado a transferir el calor proveniente de […]

UNA INSTALACION PARA CORTAR Y APLICAR FIBRAS DE REFUERZO, del 16 de Febrero de 2008, de GRUPO ANTOLIN-INGENIERIA, S.A.: Instalación para cortar y aplicar fibras de refuerzo , que comprende medios para transportar, cortar y aplicar dichas fibras de refuerzo, en la que tiene por lo […]

UNA INSTALACION PARA CORTAR Y APLICAR FIBRAS DE REFUERZO, del 16 de Febrero de 2008, de GRUPO ANTOLIN-INGENIERIA, S.A.: Instalación para cortar y aplicar fibras de refuerzo , que comprende medios para transportar, cortar y aplicar dichas fibras de refuerzo, en la que tiene por lo […]