Procedimiento para la fabricación de productos de material compuesto, así como productos fabricados con este procedimiento.

Procedimiento para la fabricación de productos de material compuesto (44,

48, 52), caracterizado porque comprende por lo menos las siguientes etapas operativas:

- moldear por lo menos un distanciador de material plástico (7) que comprende uno o varios insertos (1, 2);

- moldear por lo menos un producto de material compuesto (44, 48, 52) que comprende por lo menos dicho distanciador (7); y a continuación

- fabricar mecánicamente por lo menos uno (1) de dichos insertos (1, 2) para formar por lo menos un orificio roscado (45) en el mismo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2012/050663.

Solicitante: AUTOMOBILI LAMBORGHINI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Modena, 12 40019 Sant'Agata Bolognese ITALIA.

Inventor/es: MASINI,ATTILIO, DE SARIO,LUIGI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/86 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Incorporación en capas de refuerzo impregnadas coherentes.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2548176_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de productos de material compuesto, así como productos fabricados con este procedimiento

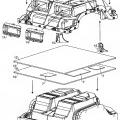

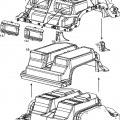

La presente invención se refiere a un procedimiento para la fabricación de productos de material compuesto, específicamente estructuras laminares y techos para monocascos de vehículos de motor. La presente invención se refiere asimismo a los productos fabricados con este procedimiento.

Los monocascos conocidos fabricados de material compuesto, específicamente de fibra de carbono, se fabrican generalmente fijando entre sí, por medio de adhesivos y/o de elementos mecánicos, por ejemplo pernos, componentes de material compuesto que están moldeados por separado. Dichos monocascos conocidos se caracterizan tanto por un coste elevado, dado que toda la estructura no está prevista para la explotación de las potencialidades del material compuesto, como por un nivel medio de repetitividad, sustancialmente debido a la utilización intensiva de operaciones manuales dentro del procedimiento de fabricación. De hecho, los monocascos están fabricados de numerosos componentes, todos ellos moldeados por separado por medio de una estratificación manual, los cuales se montan a continuación manualmente o por medio de plantillas de encolado. Por lo tanto, los componentes se fabrican en primer lugar y se montan a continuación, siguiendo el procedimiento clásico de fabricación y montaje, habitual en la industria de los vehículos de motor. Los componentes se obtienen, en general, por medio de procedimientos de moldeo con sustratos de fibra de carbono impregnados previamente con resina, conocidos como impregnado previo ("pre-preg"), los cuales son estratificados manualmente y endurecidos en un autoclave. Este procedimiento requiere trabajos manuales prolongados y materiales costosos, no asegurando además una repetitividad comparable con todas las demás piezas del vehículo. Por lo tanto, los monocascos fabricados hasta ahora no son demasiado adecuados para la fabricación en masa. Los procedimientos de fabricación requieren además sistemas muy articulados que conducen, en la mayor parte de los casos, a tener decenas de moldes reservados para fabricar un único componente. Además, los productos tienen desfavorablemente que ser fabricados en muy pocos días dado que el material se degrada sensiblemente si se deja a temperatura ambiente antes del ciclo de endurecimiento, de tal modo que dicho procedimiento conocido difícilmente puede hacer frente a paradas de fabricación repentinas e involucra un riesgo elevado de fabricar rechazos.

Por lo tanto, los monocascos conocidos son muy costosos y difíciles de fabricar en masa debido al número elevado de componentes poco repetibles. Las piezas se componen principalmente de fibras impregnadas previamente, que son costosas y requieren una gran habilidad. Su procedimiento de fabricación se caracteriza además por una separación clara entre fabricación y montaje, los moldes utilizados tienen una duración limitada y el ciclo de fabricación en el que se utilizan comporta la utilización de muchos moldes para una única pieza a fabricar.

El documento US 5079055 da a conocer un elemento de refuerzo para productos de material compuesto, elemento que está dotado de un inserto con un orificio roscado. Sin embargo, durante el moldeo del material compuesto con el elemento de refuerzo, desfavorablemente dicho orificio roscado se puede llenar de resina, dado que está abierto al exterior.

Para resolver este inconveniente, el documento FR 2783196, que representa los preámbulos respectivos de las reivindicaciones 1 y 13, da a conocer un distanciador dotado de un inserto con un orificio roscado que se cierra mediante uno o varios tapones. El tapón se extrae con un trabajo mecánico después del moldeo del material compuesto. Sin embargo, este procedimiento conocido es más costoso, dado que requiere la aplicación y la extracción de los tapones del orificio roscado, y además no permite una disposición precisa del orificio roscado con respecto al producto moldeado si la posición relativa de los insertos con respecto al producto no es perfecta.

Por lo tanto, un objetivo de la presente invención es dar a conocer un procedimiento y unos productos, que carezcan de dichos inconvenientes. Dicho objetivo se consigue con un procedimiento y un producto, cuyas características se dan a conocer en las reivindicaciones 1 y 13, respectivamente, dándose a conocer otras características en las reivindicaciones restantes.

El procedimiento y el sistema según la presente invención permiten no sólo reducir los costes, por lo que permiten la utilización de productos de material compuesto en un volumen de fabricación en masa, sino que asimismo aseguran la repetitividad requerida por los estándares de fabricación.

El procedimiento incluye una etapa de endurecimiento conjunto, en la que se fabrican por lo menos dos componentes, de tal modo que un componente principal actúa como molde para un componente secundario. A continuación ambos componentes se endurecen conjuntamente por medio de sustratos intermedios, evitando por lo tanto etapas de encolado. Este procedimiento se puede conseguir mediante un sistema modular específico que asume diferentes funciones durante el procedimiento de fabricación.

Los sustratos intermedios permiten además compensar tolerancias, si las hay, entre los componentes, de tal modo que el producto final tiene formas y tamaños precisos. Con este propósito, el componente principal se moldea

preferentemente entre dos moldes principales con un procedimiento RTM, de tal modo que tanto su pared interior como su pared exterior tienen superficies con formas y tamaños precisos.

La presente invención se refiere asimismo un monocasco que comprende una estructura laminar que corresponde sustancialmente al compartimento de un vehículo de motor y un techo que cubre esta estructura laminar. Estos dos componentes se fabrican preferentemente por medio del procedimiento y el sistema, según la presente invención. Los costes del procedimiento son relativamente reducidos gracias a la utilización masiva de técnicas de fabricación diferentes del impregnado previo en autoclave, tales como los procedimientos de RTM (moldeo por transferencia de resina) y de trenzado. Ambos procedimientos están basados en la colocación de fibras secas en el interior de moldes, y en la subsiguiente inyección de resina. El procedimiento de trenzado está basado en el tejido automático de las fibras en un mandril y la subsiguiente inyección de resina, mientras que el procedimiento RTM está basado en la deposición de tejidos secos y la subsiguiente inyección de resina. El conformado de los sustratos y su deposición subsiguiente en los moldes se pueden automatizar, haciendo de ese modo más repetibles y económicas las piezas fabricadas con estos procedimientos.

La modularidad de los moldes involucra una reducción, no sólo del número de moldes, sino asimismo del número de moldes por número de piezas: algunos monocascos fabricados hasta ahora, por ejemplo, se fabrican en una sola etapa de moldeo. La complejidad de las formas geométricas y el número de subconjuntos requiere varias decenas de moldes para fabricar un solo componente. En el procedimiento y el sistema, según la invención, sin embargo, se tiene la situación opuesta, en la que pocos moldes fabrican un gran número de piezas, precisamente gracias a la modularidad del sistema.

Otra ventaja del procedimiento y el sistema consiste en la combinación de los moldes modulares, en los que las piezas fabricadas pasan a ser un molde para las subsiguientes, y en la utilización masiva de procedimientos menos agresivos que el impregnado previo, lo que conduce a una duración de los moldes prevista en 400 piezas para los moldes principales y en 800 piezas para los moldes secundarios, en vista de una duración de unas 150 piezas de los moldes tradicionales utilizados hasta ahora.

Por lo tanto, la reducción de los costes de equipamiento implica no sólo una reducción del número de moldes, sino asimismo un mantenimiento y una reposición menores en relación con los moldes durante su utilización.

Otra ventaja del procedimiento y el sistema consiste en la posibilidad de llevar a cabo varias etapas de fabricación en paralelo. Los monocascos fabricados hasta ahora en pocas etapas de moldeo muy complejas están muy expuestos al riesgo de rechazos. Un solo elemento complejo está sin duda más sujeto a errores y defectos que otro elemento fabricado mediante un número mayor de etapas simples y especialmente no vinculadas. Diversas etapas llevadas a cabo en paralelo permiten gestionar tanto posibles remodelaciones de algunos componentes como posibles paradas de la fabricación.

Unos distanciadores específicos... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de productos de material compuesto (44, 48, 52), caracterizado porque comprende por lo menos las siguientes etapas operativas:

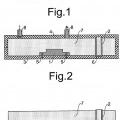

- moldear por lo menos un distanciador de material plástico (7) que comprende uno o varios insertos (1, 2);

- moldear por lo menos un producto de material compuesto (44, 48, 52) que comprende por lo menos dicho distanciador (7); y a continuación

- fabricar mecánicamente por lo menos uno (1) de dichos insertos (1, 2) para formar por lo menos un orificio roscado (45) en el mismo.

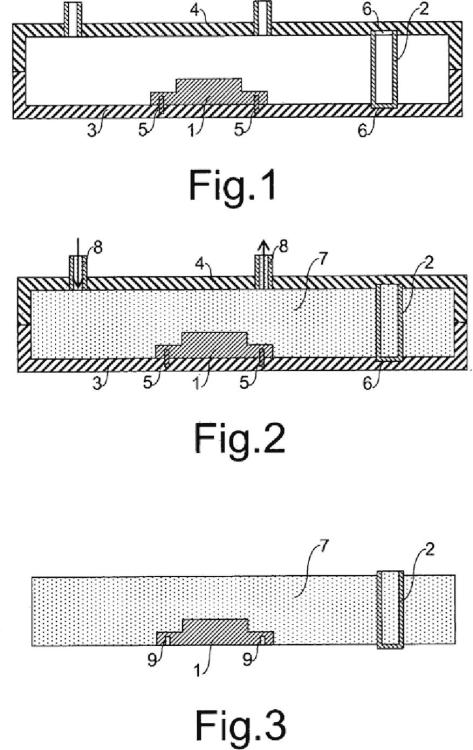

2. Procedimiento, según la reivindicación anterior, caracterizado porque los insertos (1, 2) son moldeados con el distanciador (7) en uno o varios moldes auxiliares (3, 4).

3. Procedimiento, según la reivindicación anterior, caracterizado porque durante el moldeo del distanciador (7) los insertos (1,2) contactan por lo menos con una superficie funcional de los moldes auxiliares (3, 4).

4. Procedimiento, según la reivindicación 2 ó 3, caracterizado porque durante el moldeo del distanciador (7) los moldes auxiliares (3, 4) se calientan en un horno a una temperatura entre 80°C y 150°C para endurecer el material plástico y se hacen girar durante su calentamiento para distribuir homogéneamente el material plástico en los moldes auxiliares (3, 4).

5. Procedimiento, según una de las reivindicaciones 2 a 4, caracterizado porque dichos moldes auxiliares (3, 4) se dotan de salientes (5) y/o de alojamientos (6) para mantenerlos insertos (1, 2) en una posición dada.

6. Procedimiento, según la reivindicación anterior, caracterizado porque los insertos (1, 2) se mantienen mediante fricción en la posición dada sobre los salientes (5) y/o en los alojamientos (6).

7. Procedimiento, según la reivindicación 5 ó 6, caracterizado porque dichos salientes (5) son espigas adecuadas para ser introducidas en los correspondientes orificios (9) realizados en un inserto (1).

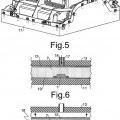

8. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque el inserto (1) dotado del orificio roscado (45) está incluido en el producto de material compuesto (44).

9. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque una pared (10) del producto de material compuesto (44) cubre el inserto (1) dotado del orificio roscado (45).

10. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque una pared (10) del producto de material compuesto (44) se perfora durante dicha fabricación mecánica del inserto (1) para formar el orificio roscado (45), de manera que el orificio resultante realizado en la pared (10) del producto de material compuesto (44) está alineado con el orificio roscado (45) del inserto (1) y tiene el mismo diámetro que el mismo.

11. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque dicho material plástico es un material que se expande durante el endurecimiento.

12. Procedimiento, según la reivindicación anterior, caracterizado porque dicho material plástico es espuma epoxi.

13. Producto de material compuesto (44, 48, 52) que incluye, por lo menos, un distanciador de material plástico (7) que comprende, por lo menos, un inserto (1) dotado, por lo menos, de un orificio roscado (45), en el que una pared (10) del producto de material compuesto (44) cubre este inserto (1), caracterizado porque está pared (10) está dotada de un orificio que está alineado con el orificio roscado (45) y tiene el mismo diámetro que éste.

14. Producto de material compuesto (44, 48, 52), según la reivindicación 13, caracterizado porque el inserto (1) está dotado de orificios adicionales (9) cubiertos por dicha pared (10).

15. Estructura laminar (48) o techo (52) de un monocasco, caracterizado porque comprende un producto, según la reivindicación 13 ó 14.

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Estructuras de material compuesto que tienen rigidizadores integrados con difusores lisos, del 19 de Febrero de 2020, de THE BOEING COMPANY: Estructura de material compuesto unificada, que comprende: un miembro de material compuesto ; y al menos un rigidizador de material […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Dispositivo y procedimiento para fabricar un componente, del 25 de Diciembre de 2019, de Senvion GmbH: Dispositivo para fabricar un componente de material compuesto de fibra, que está unido o que se une a un elemento de montaje, para una pala de rotor de […]

Dispositivo y procedimiento para fabricar un componente, del 25 de Diciembre de 2019, de Senvion GmbH: Dispositivo para fabricar un componente de material compuesto de fibra, que está unido o que se une a un elemento de montaje, para una pala de rotor de […]

Viga compuesta estructural modular, del 11 de Diciembre de 2019, de BLADE DYNAMICS LIMITED: Viga compuesta modular estructural que comprende: un par de bridas modulares de plástico reforzado con fibra que comprenden; un cuerpo formado por una pluralidad […]