Dispositivo de alimentación automática de un generador de vapor metálico industrial.

Instalación de depósito al vacío de forma continua de un revestimiento metálico sobre un sustrato en movimiento,

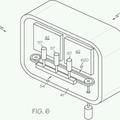

que comprende un recinto de depósito al vacío (24), al menos una cabeza de revestimiento por chorro de vapor sónico (25, 26) unida a un crisol evaporador (9) destinado a contener el metal de revestimiento en forma líquida (11), por un conducto de alimentación de vapor (20) equipado con una compuerta de distribución (19) y un horno de fusión (1) de dicho metal, encontrándose dicho horno a la presión atmosférica, estando situado más abajo de la parte más baja del crisol evaporador (9) y estando unido al crisol evaporador (9) por al menos un conducto (8) de alimentación automática del crisol evaporador (9) equipado con una bomba de alimentación (6) y por al menos un conducto (8A, 18) de retorno del metal líquido opcionalmente equipado con una compuerta (16, 17), estando unos medios de regulación de la bomba de alimentación (6) presentes además para regular un nivel de metal líquido determinado en el crisol evaporador (9), caracterizada porque comprende, en cada uno de dichos conductos de alimentación y de retorno (8; 8A, 18), una zona llamada compuerta térmica (7, 13, 15) equipada con un dispositivo de calentamiento y un dispositivo de refrigeración para obtener una temperatura regulada, independiente de la del horno de fusión (1), de la que impera en la parte restante de dichos conductos (8, 8A, 18) y en el crisol evaporador (9), para fundir o solidificar el metal que se encuentra en este lugar.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/050432.

Solicitante: Arcelormittal Investigación y Desarrollo.

Nacionalidad solicitante: España.

Inventor/es: SILBERBERG, ERIC, MARNEFFE, DIDIER, Vanhee,Luc, SCHMITZ,BRUNO, BANASZAK,PIERRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/16 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › sobre sustratos metálicos, en boro o en silicio.

- C23C14/24 C23C 14/00 […] › Evaporación en vacío.

- C23C14/56 C23C 14/00 […] › Aparatos especialmente adaptados al revestimiento en continuo; Dispositivos para mantener el vacío, p. ej. cierre estanco.

PDF original: ES-2538661_T3.pdf

Fragmento de la descripción:

Dispositivo de alimentación automática de un generador de vapor metálico industrial

Objeto de la invención

La presente invención se refiere a un dispositivo de alimentación automática de metal líquido de un generador de vapor industrial. Este se utiliza para revestir al vacío y de forma continua una banda metálica en movimiento, por medio de vapor metálico, con el fin de formar una capa de metal y, preferentemente, una capa de aleación metálica sobre su superficie, de manera que se garantice una resistencia excelente a la corrosión al mismo tiempo que se conservan unas buenas características de embutición y de soldabilidad.

La invención mantiene una línea de continuidad con las solicitudes anteriores EP 1 972 699 y EP 2 048 261 relativas a unos generadores de vapor metálico por chorro de vapor sónico o JVD (para Jet Vapor Deposition) . 15 Más particularmente, EP 1 972 699 describe un procedimiento y un equipamiento de revestimiento por JVD alimentado de vapor por medio de un horno y un crisol de evaporación unidos entre ellos por unos conductos de alimentación y de retorno, permitiendo depositar unas aleaciones metálicas. EP 2 048 261 describe un generador de vapor que comprende un horno y un crisol evaporador unidos por un conducto de alimentación y que comprende igualmente unos medios de regulación del caudal, de la presión y/o de la velocidad del vapor metálico al nivel de la cabeza de depósito por JVD. Se conoce igualmente WO 2005/116290 que describe una instalación de depósito al vacío por evaporación que comprende un crisol de fusión y al menos un crisol de evaporación unidos por un conducto calentado, equipado con un sistema magnetohidrodinámico que permite mantener el metal fundido a un nivel constante en el crisol de evaporación.

Segundo plano tecnológico y estado de la técnica

Como se describe en las solicitudes precitadas, se genera vapor en la salida de un crisol calentado por inducción. La energía inyectada a la cual se sustraen las pérdidas corresponde al volumen molar de evaporación. La correlación es perfectamente lineal.

Este generador de vapor debe estar alimentado de metal con el fin de compensar los volúmenes evaporados. Después de haber examinado diferentes modos de alimentación, la alimentación de metal líquido se ha retenido. En efecto, en una línea industrial continua, la alimentación debe ser automática. En línea siderúrgica de revestimiento por medio de magnesio o de cinc, el depósito sobre banda implica centenares de kg, incluso toneladas de metal por hora. La alimentación del crisol no puede ser directamente en forma sólida (alambre, gránulos, lingotes, etc.) , puesto que esto exigiría por ejemplo la utilización de un sistema de esclusa con unos compartimentos al vacío, lo que es demasiado complejo. En la presente tecnología, el crisol está alimentado de metal líquido bombeado en un conducto a partir de un horno de fusión situado más abajo del crisol y que se encuentra a la presión atmosférica.

Por otro lado, en el crisol solo se van a evaporar las especies para las cuales la presión de vapor saturante obtenida permite la evaporación. Las otras especies van a permanecer en el crisol y van a acumularse. Se trata de una forma de destilación. Todas las impurezas no evaporables o difícilmente evaporables contenidas en el metal de base (que no es puro al 100% por razones de costes) van a acumularse así en el crisol. Su concentración va a terminar por estorbar e incluso impedir la evaporación. Estas impurezas deben ser eliminadas por tanto 45 periódicamente o continuamente.

Entre las materias que podrían acumularse en el crisol de evaporación, están en particular los óxidos metálicos del metal de base. Estos óxidos provienen principalmente del metal de aportación adquirido generalmente en lingotes cuya superficie externa está oxidada. Una simulación numérica sobre un prototipo industrial de 50 capacidad de evaporación moderada ha mostrado que la tasa de concentración en impurezas podía alcanzar el 10% y esto después de 40 horas de producción y considerando un material de base de pureza del 99, 8% (magnesio) . Los óxidos presentes pueden decantarse o sobrenadar debido a su separación del metal de base por segregación. En este segundo modo de separación, pueden influenciar en gran medida la evaporación.

Con los generadores de vapor de este tipo de instalación se plantean por tanto los problemas o exigencias siguientes:

- puesta en marcha de la instalación mientras que el crisol de evaporación está vacío; -impedimento, durante el inicio, en caso de fuga por una compuerta de distribución de vapor, de la

evaporación del metal en el conducto, hacia la cabeza de depósito al vacío. Estas fugas son muy

perjudiciales, ya que conllevan unos depósitos estáticos sobre la banda en standby (en forma de

burletes) . Además, paliar el caudal de evaporación y la gran cantidad de energía tomada al metal

(calor latente de evaporación) , requiere una fuerte potencia adicional. Para impedir la refrigeración

del metal líquido, sería necesario instalar una potencia considerable en toda la longitud de los

conductos líquidos, lo que se revela técnicamente imposible dada la densidad de potencia por

unidad de superficie que habría que instalar;

- puesta en marcha del horno de fusión e impedimento de la evaporación del metal bajo el efecto

del vacío;

- evitar la formación de un tapón sólido en la superficie libre del horno y en los conductos, debido a

la evaporación y que impediría la transformación en forma líquida y la alimentación del crisol;

- impedimento de la solidificación del metal en el conducto de alimentación, lo que conduciría de

otro modo, durante la refusión, a una ruptura del conducto bajo el efecto de la dilatación del metal;

- vaciado de los conductos que contienen el líquido a fin de poder evitar lo que precede y a fin de

poder desmontar los conductos para realizar el mantenimiento;

- puesta en marcha del horno de fusión que requiere más de 10 horas de calentamiento, sin tener

que calentar todo el resto de la instalación o tener que realizar el vacío. En efecto, el calentamiento

necesario del resto de la instalación para evitar la condensación de los vapores sobre la pared fría

es mucho más corto (por ejemplo, 2 horas) ;

- permitir la solidificación en los conductos sin romperlos.

Objetivos de la invención

La presente invención pretende superar los inconvenientes del estado de la técnica.

La presente invención tiene como objetivo alimentar el crisol de evaporación a partir del horno de fusión, garantizando la recirculación del metal líquido, en unas condiciones de seguridad y de calidad óptimas.

La invención tiene también como objetivo la puesta en marcha, en un primer tiempo, del horno de fusión sin 30 tener que realizar el vacío o calentar el resto de la instalación, que sirve para la evaporación.

La invención tiene también como objetivo permitir una puesta en marcha y una parada sencillas de la instalación.

La invención tiene también como objetivo permitir la solidificación del metal líquido sin crear un tapón sólido en la superficie libre del horno o en los conductos de alimentación con riesgo de rotura de estos durante la refusión, después de la dilatación del metal.

Principales elementos característicos de la invención

La presente invención se refiere a una instalación de depósito al vacío de forma continua de un revestimiento metálico sobre un sustrato en movimiento, que comprende un recinto de depósito al vacío, al menos una cabeza de revestimiento por chorro de vapor sónico unida a un crisol evaporador destinado a contener el metal de revestimiento en forma líquida por un conducto de alimentación de vapor equipado con una compuerta de 45 distribución y un horno de fusión de dicho metal, encontrándose dicho horno a la presión atmosférica, estando situado más abajo de la parte más baja del crisol evaporador y estando unido al crisol evaporador por al menos un conducto de alimentación automática del crisol evaporador equipado con una bomba de alimentación y por al menos un conducto de retorno del metal líquido opcionalmente equipado con una compuerta, estando además presentes unos medios de regulación de la bomba de alimentación para regular un nivel de metal líquido determinado en el 50 crisol evaporador, comprendiendo la instalación, en cada uno de los conductos de alimentación y de retorno, una zona llamada compuerta térmica equipada con un dispositivo de calentamiento y un dispositivo de refrigeración para obtener una temperatura regulada,... [Seguir leyendo]

Reivindicaciones:

1. Instalación de depósito al vacío de forma continua de un revestimiento metálico sobre un sustrato en movimiento, que comprende un recinto de depósito al vacío (24) , al menos una cabeza de revestimiento por chorro 5 de vapor sónico (25, 26) unida a un crisol evaporador (9) destinado a contener el metal de revestimiento en forma líquida (11) , por un conducto de alimentación de vapor (20) equipado con una compuerta de distribución (19) y un horno de fusión (1) de dicho metal, encontrándose dicho horno a la presión atmosférica, estando situado más abajo de la parte más baja del crisol evaporador (9) y estando unido al crisol evaporador (9) por al menos un conducto (8) de alimentación automática del crisol evaporador (9) equipado con una bomba de alimentación (6) y por al menos un 10 conducto (8A, 18) de retorno del metal líquido opcionalmente equipado con una compuerta (16, 17) , estando unos medios de regulación de la bomba de alimentación (6) presentes además para regular un nivel de metal líquido determinado en el crisol evaporador (9) , caracterizada porque comprende, en cada uno de dichos conductos de alimentación y de retorno (8; 8A, 18) , una zona llamada compuerta térmica (7, 13, 15) equipada con un dispositivo de calentamiento y un dispositivo de refrigeración para obtener una temperatura regulada, independiente de la del horno de fusión (1) , de la que impera en la parte restante de dichos conductos (8, 8A, 18) y en el crisol evaporador (9) , para fundir o solidificar el metal que se encuentra en este lugar.

2. Instalación según la reivindicación 1, que comprende unos medios que permiten generar vapor metálico de forma localizada, entre el horno (1) y la cabeza de revestimiento (25, 26) . 20

3. Instalación según la reivindicación 2, en la cual dichos medios que permiten generar vapor metálico de forma localizada comprenden un dispositivo de retención de metal líquido (43) situado en el fondo del crisol evaporador (9) .

4. Instalación según la reivindicación 2, en la cual dichos medios que permiten generar vapor metálico de forma localizada comprenden un crisol complementario (44) unido al conducto de alimentación de vapor (20) .

5. Instalación según cualquiera de las reivindicaciones de 1 a 4, para la cual dicha o dichas compuertas térmicas están constituidas por una doble envoltura, en la cual se realiza la refrigeración por inyección y circulación 30 de fluido frío.

6. Instalación según cualquiera de las reivindicaciones de 1 a 5, en la cual el conducto de alimentación (8) está equipado con una compuerta de derivación (14) que permite la utilización del conducto de alimentación (8)

como tubo de vaciado. 35

7. Instalación según cualquiera de las reivindicaciones de 1 a 6, para la cual dichos conductos (8, 18, 8A) se realizan en dos materias, estando constituido el interior por un tubo sin soldadura (C) de acero con un bajo contenido de carbono, de grafito o de cerámica, revestido o protegido exteriormente por acero inoxidable (B) .

8. Instalación según la reivindicación 7, para la cual los tubos (B, C) están colocados en una segunda envoltura metálica en forma de fuelle (A) .

9. Instalación según cualquiera de las reivindicaciones de 1 a 8, para la cual la unión entre el horno de fusión (1) y el crisol evaporador (9) está asegurada por una barra de referencia rígida y los conductos (8; 8A, 18) 45 están realizados en forma de lira.

10. Instalación según la reivindicación 9, para la cual los conductos se fijan entre ellos así como al horno (1) y al crisol evaporador (9) por unas bridas de metal, siendo obtenida la estanqueidad al vacío por superposición de una junta metálica inflable y de una junta de grafito. 50

11. Instalación según cualquiera de las reivindicaciones de 1 a 10, que comprende además un dispositivo de distribución de gas inerte (37) que comunica con el crisol evaporador (9) .

12. Procedimiento de puesta en marcha de una instalación según cualquiera de las reivindicaciones de 2 55 a 11, según el cual:

- se pone en marcha la fusión del metal en el horno (1) , mientras se mantiene el metal en el estado sólido en las compuertas térmicas (7, 13, 15) de los conductos de alimentación y de retorno (8; 8A, 18) ; -se calienta el resto de dicha instalación hasta la temperatura necesaria para recibir el metal líquido y/o el vapor 11

metálico, se cierra la compuerta de distribución (19) del conducto de alimentación (20) y se pone el recinto de depósito (24) al vacío; -se activan dichos medios que permiten generar vapor metálico de forma localizada, a una temperatura superior a la del metal líquido en la instalación durante el depósito;

-se hace fundir el metal solidificado contenido en las compuertas térmicas (7, 13, 15) ; -se rellena a continuación el crisol evaporador (9) gracias a la bomba de alimentación (6) , se abre la compuerta de distribución (19) del conducto de alimentación (20) y se inicia el depósito de metal sobre dicho sustrato en movimiento.

13. Procedimiento según la reivindicación 12, para el cual la altura del crisol evaporador (9) relativamente al horno de fusión (1) se escoge para que la superficie libre de metal líquido en el conducto de alimentación (8) esté situada debajo del crisol (9) cuando se realiza el vacío en la instalación, no estando en funcionamiento la bomba de alimentación (6) .

14. Procedimiento de aplicación de una instalación según cualquiera de las reivindicaciones de 1 a 11, para el cual el sustrato es una banda metálica y el revestimiento metálico está constituido por magnesio o cinc.

Patentes similares o relacionadas:

Chapa de acero pintada dotada de un revestimiento de zinc, del 11 de Marzo de 2020, de Arcelormittal: Chapa de acero dotada de un revestimiento que comprende al menos una capa de zinc puro, en su caso constituida por impurezas inevitables durante la producción, y […]

Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, del 20 de Noviembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, en el que al menos […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Sistema y método de deposición de vapor, del 4 de Septiembre de 2019, de Quantum Innovations, Inc: Un sistema de deposición , que comprende: una carcasa del sistema que tiene un armazón de la carcasa, unos paneles de la carcasa […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Chapa de acero dotada de un revestimiento de zinc, del 5 de Junio de 2019, de Arcelormittal: Chapa de acero 3 dotada de un revestimiento que comprende al menos una capa de zinc obtenida por un procedimiento de revestimiento por depósito al vacío por chorro de […]

Dispositivo de revestimiento modular, del 8 de Mayo de 2019, de AGC GLASS EUROPE: Un dispositivo de revestimiento modular bajo vacío que tiene al menos un módulo que comprende al menos una zona de revestimiento con al menos un compartimento fuente […]

Procedimiento y dispositivo para ahorrar energía y al mismo tiempo aumentar la velocidad de paso en las instalaciones de recubrimiento al vacío, del 1 de Mayo de 2019, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo de recubrimiento mediante pulverización, que se compone de en una serie de segmentos de pulverización y de segmentos de separación de gases […]