SENSOR DE CONDENSACIÓN, Y PROCEDIMIENTO DE FABRICACIÓN DE DICHO SENSOR.

Sensor de condensación, y procedimiento de fabricación de dicho sensor.

Permite obtener un sensor de condensación (1) transparente a un coste de fabricación sustancialmente menor al de los actuales sensores de condensación, y en el cual se emplean compuestos orgánicos basados en la química del azufre, que permiten modificar las propiedades de la superficie del sensor y hacerlo más sensible al depósito de agua, incrementando la señal eléctrica que proporciona el sensor de condensación (1) ante la condensación de vapor de agua, y en consecuencia haciendo al sensor más robusto al impacto del ruido eléctrico y simplificando el procesado de la señal. Cabe destacar además que este sensor de condensación (1) permite ser integrado en sustratos transparentes y/o flexibles, disimulando su presencia y en consecuencia favoreciendo su aplicación en espejos o ventanas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231241.

Solicitante: UNIVERSIDAD AUTONOMA DE MADRID.

Nacionalidad solicitante: España.

Inventor/es: PAU VIZCAÍNO,José Luís, GARCÍA MARÍN,Antonio, PIQUERAS PIQUERAS,Juan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/00 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento.

- G01N27/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › Investigación o análisis de materiales mediante el empleo de medios eléctricos, electroquímicos o magnéticos (G01N 3/00 - G01N 25/00 tienen prioridad; medida o ensayo de variables eléctricas o magnéticas o de las propiedades eléctricas o magnéticas de los materiales G01R).

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención pertenece al campo de la metrología y los ensayos, y más concretamente a los sensores o dispositivos de medida del contenido de agua.

El objeto principal de la presente invención es un sensor de condensación que destaca fundamentalmente por su carácter transparente y capacidad para ser integrado directamente en espejos o ventanas, así como por sencillez estructural y bajo coste de fabricación, constituyendo una alternativa a los actuales sensores de condensación. Por otro lado, según otro objeto de la invención, se describe el procedimiento de fabricación de dicho sensor de condensación.

ANTECEDENTES DE LA INVENCIÓN

En la actualidad son conocidos los sensores de condensación, utilizados principalmente en parabrisas de vehículos o en escaparates de establecimientos, y que permiten detectar cambios en la humedad relativa o la temperatura, y en tal caso activar unos equipos ventiladores o calefactores mediante los cuales se evita la generación de vaho y el empañamiento de los cristales. Algunos ejemplos de estos sensores de condensación conocidos actualmente en el mercado son: “Thermokon WK01” o el “Dewing Sensor BTF 11344”.

Más en particular, los conductores transparentes son parte integral de muchos dispositivos electrónicos, incluidos los televisores de pantalla plana, de plasma, paneles táctiles, así como células solares. El actual estándar para los conductores transparentes es el óxido de estaño e indio (ITO) , los cuales tienen varias limitaciones; el óxido ITO es caro, tanto por sus costes de producción como por la relativa escasez de indio, siendo además un componente rígido y frágil. Por otra parte, factores como la temperatura del cristal, la corrugación, o la existencia de recubrimientos pueden hacer variar las condiciones en las que se produce la condensación del vapor de agua en los cristales.

Así, se conocen en el estado de la técnica las solicitudes de patente americanas US2006/0063120A1 “Sensor unit device and method for avoiding condensation on a surface”, así como la solicitud US2008/0258743A1 “Condensation sensor”. Sin embargo, los sensores de condensación conocidos hasta ahora presentan al menos uno de los siguientes inconvenientes:

- están fabricados y diseñados con materiales muy caros, en concreto emplean óxido ITO (óxido de indioestaño) de elevado precio,

-no son transparentes, por lo que su visibilidad y presencia una vez instalados en la superficie en cuestión (parabrisas, escaparates, etc.) resultan molestos, aparatosos y antiestéticos, reduciendo además el espacio útil de dichas superficies,

- no pueden integrarse directamente en espejos o ventanas, y mucho menos en sustratos flexibles,

- su rendimiento y eficacia en cuanto a detección de depósito de agua son claramente optimizables,

- sus modos de funcionamiento se basan en cambios de capacidad o de temperatura, menos eficientes.

DESCRIPCIÓN DE LA INVENCIÓN

Mediante la presente invención se resuelven los inconvenientes anteriormente citados proporcionando un sensor de condensación, de especial aplicación para su integración en espejos y/o ventajas, y que permite detectar directamente la presencia de agua existente sobre la superficie de un cristal, disimulando su presencia debido a su transparencia. Asimismo, de acuerdo con otro objeto de la invención se describe el procedimiento de fabricación de dicho sensor de condensación.

Más concretamente, el procedimiento de fabricación del sensor de condensación objeto de invención, comprende al menos las siguientes etapas: depósito de una capa de óxido de material conductor transparente sobre un sustrato aislante eléctrico, siendo preferentemente dicho depósito realizado por pulverización catódica; depósito de una capa de resina sobre la capa de óxido; litografía de la capa de resina empleando para ello una máscara con patrón de electrodos interdigitados; e inmersión de la muestra formada por la capa de óxido y la capa de resina en una disolución ácida para la definición de los electrodos sobre dicha resina, estando dicha disolución ácida formada preferentemente por ácido fosfórico, ácido acético y agua. Más preferentemente, las proporciones relativas de dicha disolución ácida son: 1 parte de ácido fosfórico, 1 parte de ácido acético, y entre 50 y 100 partes de agua.

Además, se ha previsto que el procedimiento de fabricación del sensor de condensación aquí descrito pueda comprender una etapa adicional de inmersión de la muestra formada por la capa de óxido y la capa de resina en una segunda disolución formada por un compuesto tiolado y etanol, para la creación de un recubrimiento sobre la capa de óxido. Este recubrimiento permite incrementar las prestaciones y el rendimiento del sensor de condensación objeto de invención, aumentado su sensibilidad en la detección de la condensación de vapor de agua existente sobre la superficie del cristal.

Con respecto a la capa de óxido de material conductor transparente se ha previsto que sea un óxido seleccionado entre: óxido de cinc, óxido de cinc dopado con aluminio, óxido de cinc dopado con galio, óxido de estaño, y óxido de titanio.

Por otro lado, en relación a la etapa de litografía, se ha previsto que ésta pueda ser litografía óptica, o litografía electrónica con la que se pueden conseguir distancias submicrométricas entre los electrodos interdigitados del sensor.

Por tanto, mediante la presente invención se proporciona un sensor de condensación con un coste de fabricación sustancialmente menor al de los sensores actuales y en el cual se emplean compuestos orgánicos basados en la química del azufre, que permiten modificar las propiedades de la superficie del sensor y hacerlo más sensible al depósito de agua. De esta manera, además de conseguir un sensor de condensación transparente que permite disimular su presencia en sustratos transparentes y/o flexibles, las propiedades del sensor de condensación se ven potenciadas por la funcionalización de su superficie con compuestos orgánicos, incrementando la señal eléctrica que proporciona el sensor ante la condensación, y en consecuencia haciendo al sensor más robusto al impacto del ruido eléctrico y simplificando el procesado de la señal.

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

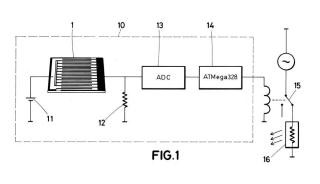

Figura 1. Muestra un esquema eléctrico del circuito electrónico que incorpora el sensor de condensación objeto de invención.

REALIZACIÓN PREFERENTE DE LA INVENCIÓN

Se describe a continuación un ejemplo de realización preferida, haciendo mención a la figura arriba citada, sin que ello suponga limitación alguna en el ámbito de protección de la presente invención.

Según una realización preferente, el procedimiento de fabricación del sensor de condensación (1) objeto de invención, comprende las etapas:

a) depósito de una capa de óxido de material conductor transparente, en concreto óxido de cinc dopado con aluminio, sobre un sustrato aislante eléctrico de cuarzo, pudiendo ser no obstante un sustrato de otro material, tal como vidrio o kapton, y donde dicho depósito de capa de óxido se ha realizado por pulverización catódica,

b) depósito de una capa de resina sobre la capa de óxido,

c) litografía óptica de la capa de resina empleando para ello una máscara con patrón de electrodos interdigitados,

d) inmersión de la muestra formada por la capa de óxido y la capa de resina en una disolución ácida formada por ácido fosfórico, ácido acético y agua en unas proporciones relativas entre sí de 1/1/75 respectivamente, para la definición de los electrodos sobre dicha resina, e e) inmersión de la muestra formada por la capa de óxido y la capa de resina en una segunda disolución formada por un compuesto tiolado y etanol, para la creación de un recubrimiento sobre la capa de óxido.

Así se obtiene un sensor de condensación (1) adaptado para la generación de una señal eléctrica analógica a partir de la detección de condensación de vapor de agua sobre una superficie, tal como un espejo o una ventana.

Por otra parte, en la figura 1 se muestra un circuito electrónico (10) que incorpora el sensor de condensación (1) arriba citado, y que en el presente...

Reivindicaciones:

1. Procedimiento de fabricación de un sensor de condensación (1) , de los destinados a detectar la condensación de vapor de agua sobre una superficie, caracterizado porque comprende al menos las etapas:

a) depósito de una capa de óxido de material conductor transparente sobre un sustrato aislante eléctrico, b) depósito de una capa de resina sobre la capa de óxido, c) litografía de la capa de resina empleando para ello una máscara con patrón de electrodos interdigitados, e d) inmersión de la muestra formada por la capa de óxido y la capa de resina en una disolución ácida para la definición de los electrodos sobre dicha resina.

2. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque comprende adicionalmente una etapa e) de inmersión de la muestra formada por la capa de óxido y la capa de resina en una segunda disolución formada por un compuesto tiolado y etanol, para la creación de un recubrimiento sobre la capa de óxido.

1.

3. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque la etapa a) de depósito de la capa de óxido se realiza por pulverización catódica.

4. Procedimiento de fabricación de acuerdo con una cualquiera de las reivindicaciones anteriores, caracterizado 20 porque la capa de óxido de material conductor transparente de la etapa a) es un óxido seleccionado entre:

-óxido de cinc,

-óxido de cinc dopado con aluminio,

-óxido de cinc dopado con galio.

25. óxido de estaño, y

-óxido de titanio.

5. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque el sustrato de la etapa a) es un sustrato de vidrio.

3.

6. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque el sustrato de la etapa a) es un sustrato de cuarzo.

7. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque el sustrato de la etapa a) es 35 un sustrato de kapton.

8. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque la litografía realizada en la etapa c) es una litografía óptica.

9. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque la litografía realizada en la etapa c) es una litografía electrónica.

10. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque la disolución ácida de la etapa d) está formada por ácido fosfórico, ácido acético y agua.

4.

11. Procedimiento de fabricación de acuerdo con la reivindicación 10, caracterizado porque la disolución ácida comprende las siguientes proporciones relativas de ácido fosfórico, ácido acético y agua entre sí:

- parte de ácido fosfórico.

50. 1 parte de ácido acético, y

- entre 50 y 100 partes de agua.

12. Procedimiento de fabricación de acuerdo con la reivindicación 11, caracterizado porque la disolución ácida comprende las siguientes proporciones relativas.

55. 1 parte de ácido fosfórico,

- parte de ácido acético, y

- partes de agua.

13. Sensor de condensación (1) directamente obtenible según el procedimiento de fabricación descrito en una cualquiera de las reivindicaciones anteriores 1 a 12, y adaptado para la generación de una señal eléctrica analógica a partir de la detección de condensación de vapor de agua sobre una superficie.

14. Circuito electrónico (10) que incorpora el sensor de condensación (1) de la reivindicación 13, caracterizado porque comprende adicionalmente:

- una pila (11) para el suministro eléctrico del sensor de condensación (1) ,

-una resistencia (12) conectada en serie con el sensor de condensación (1) ,

- un convertidor analógico digital (13) para la conversión de la señal analógica generada por el sensor de condensación (1) en una señal digital, y

-un microprocesador (14) vinculado al convertidor analógico digital (13) y adaptado para activar un relé (15) en caso de que dicha señal digital supere un determinado valor umbral de tensión, siendo dicho relé (15) conectable a un equipo ventilador o calefactor (16) para la eliminación de la condensación.

Patentes similares o relacionadas:

MEDIOS DE MONITORIZACIÓN DEL CONTENIDO DE AGUA DE AMASADO DE UN SISTEMA DE ENCOFRADO DE ELEMENTOS DE CONSTRUCCIÓN, del 21 de Julio de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: 1. Medios de monitorización del contenido de agua de amasado de un sistema de encofrado de elementos de construcción que comprende: - un molde de […]

SENSOR DE CORROSIÓN POR RESISTENCIA ELÉCTRICA PARA USO PERMANENTE Y SEMIPERMANENTE EN FONDO EN POZOS, del 2 de Julio de 2020, de BARRETO ARAGON, Jose Luis: La presente invención pertenece al campo del análisis de materiales por determinación de sus propiedades químicas o físicas e investigación de la resistencia de los […]

Sistema de preparación de alimentos., del 18 de Junio de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Sistema de preparación de alimentos. Con el fin de proporcionar un sistema de preparación de alimentos genérico con mejores propiedades en cuanto a la comodidad de uso, […]

Procedimiento para el diagnóstico in vitro de la alergia y dispositivo relacionado, del 10 de Junio de 2020, de Azienda Ospedaliero-Universitaria Meyer: Procedimiento para el diagnóstico in vitro de una enfermedad alérgica, que comprende las siguientes etapas: - poner en contacto una solución que contiene […]

SISTEMA DE ENCOFRADO DE ELEMENTOS DE CONSTRUCCIÓN, CON MEDIOS DE MONITORIZACIÓN DEL CONTENIDO DE AGUA DE AMASADO, del 3 de Marzo de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Sistema de encofrado de elementos de construcción, con medios de monitorización del contenido de agua de amasado, que comprende: un molde […]

SISTEMA DE DETECCIÓN DE INCHANCABLES PARA INSTALACIÓN EN BALDES DE MAQUINARIA PESADA, del 5 de Diciembre de 2019, de HIDALGO CARRASCO, Alejandro: Sistema para la detección de material inchancable que comprende uno o más transductores dispuestos en los baldes de maquinarias pesadas, cuales se […]

Matriz multisensor y su uso para la detección de analitos o mezclas de los mismos en la fase gaseosa y procedimiento para su preparación, del 27 de Noviembre de 2019, de DANMARKS TEKNISKE UNIVERSITET: Una matriz multisensor para la detección de un analito o mezclas del mismo en la fase gaseosa, que comprende al menos dos compuestos quimioselectivos […]

Configuración de electrodo para LIMCA, del 30 de Octubre de 2019, de NOVELIS, INC.: Un analizador de pureza de metal líquido que comprende:

una pared aislante que comprende un paso ;

un primer electrodo […]

Configuración de electrodo para LIMCA, del 30 de Octubre de 2019, de NOVELIS, INC.: Un analizador de pureza de metal líquido que comprende:

una pared aislante que comprende un paso ;

un primer electrodo […]