Productos de viruta de madera dura.

Un procedimiento para fabricar un producto de viruta de madera dura,

incluyendo el procedimiento:

a) recolectar troncos de eucaliptos de árboles de plantaciones que tienen una edad entre 8 y 12 años;

b) formar virutas a partir de los troncos;

c) añadir un aglutinante que incluye una resina de diisocianato de metanol polimérico y una cera a las virutas;

d) formar una estera con las virutas; y,

e) prensar y calentar la estera usando una prensa para formar el producto de viruta.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12158508.

Solicitante: Lignor Limited.

Nacionalidad solicitante: Australia.

Dirección: Level 6, 10-16 Queen Street Melbourne, VIC 3000 AUSTRALIA.

Inventor/es: BURTON,PETER EDWARD, COULTHARD,GRAHAM THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27D1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27D TRABAJO DEL CHAPADO O DEL CONTRACHAPADO DE LA MADERA (aplicación de líquidos u otros materiales fluidos a las superficies en general B05; apomazado, tratado con arena o pulido de la madera B24; aplicación de adhesivos o de cola a las superficies de madera B27G 11/00; fabricación de hojas de madera chapadas B27L 5/00). › Unión de chapas de madera con cualquier material; Fabricación de objetos a partir de tales uniones (fabricación de objetos por procedimientos en seco a partir de partículas o fibras de madera o de otras materias lignocelulósicas o de sustancias orgánicas análogas B27N ); Tratamientos preparatorios de las superficies que se van a unir, p. ej. entallado.

- B27N3/02 B27 […] › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › a partir de partículas.

- B27N3/04 B27N 3/00 […] › a partir de fibras.

- B32B21/02 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 21/00 Productos estratificados compuestos esencialmente de madera, p. ej. una plancha de madera, una lámina de chapado, una hoja de madera aglomerada. › bajo forma de fibras, virutas o partículas.

- B32B21/13 B32B 21/00 […] › estando compuestas todas las capas exclusivamente de madera.

- B32B21/14 B32B 21/00 […] › teniendo una plancha de madera o una lámina de madera de placado.

PDF original: ES-2525028_T3.pdf

Fragmento de la descripción:

Productos de viruta de madera dura.

Antecedentes de la invención

Esta invención se refiere a un procedimiento para fabricar un producto de viruta de madera dura de acuerdo con la reivindicación 1.

Se conocen varios productos de madera elaborados por el hombre, incluyendo tablero de partículas (PB) , tablero de fibra de densidad media (MDF) , contrachapado de madera, madera de chapa laminada (LVL) y tablero de virutas orientadas (OSB) .

El documento "SETSUO IWAKIRI Y COL: "Production of oriented strand board (OSB) from Eucalyptus Grandis with

different resin content, wax sizing and face to core layer ratios", CIÃ?NCIA FLORESTAL, vol. 13, Nº 1 2003, páginas 89-94, Santa Maria ISSN: 0103-9954" desvela un procedimiento de fabricación de un producto de viruta de madera dura (OSB) a partir de árboles de plantación de eucalipto (http://tiny.cc/kkMiB) .

El tablero de partículas carece de suficiente resistencia para la mayoría de los usos estructurales. Las maderas contrachapadas requieren láminas de chapa de calidad relativamente alta. Los productos de MDF tienen varios usos, pero generalmente carecen de resistencia estructural y de resistencia a la humedad. Los productos de OSB y LVL tienen una amplia gama de usos, pero también sufren de una resistencia relativamente baja a la humedad. Su resistencia estructural y su capacidad de aguantar las sujeciones también es direccional.

La LVL es una adaptación de tecnología antigua de la industria de madera contrachapada, y depende de forma similar de árboles viejos o con mayor diámetro, típicamente de 40 años de edad o más, y alrededor de 500 mm de diámetro. Esto proporciona una tasa de conversión relativamente baja de tronco a producto de LVL.

La madera de viruta laminada (LSL) es otro producto de madera elaborado por el hombre, pero se basa en maderas blandas, tales como el álamo temblón y el álamo amarillo. Estas especies crecen con relativa rapidez y también se ha descubierto un uso comercial para este producto como madera para la construcción.

Sumario de la invención

Es un objeto de la presente invención proporcionar un procedimiento de fabricación mejorado para productos de madera o tablero de virutas formados a partir de una o más maderas duras, o al menos proporcionar una alternativa a los productos existentes.

La invención dará como resultado un producto de madera o tablero de virutas que incluye virutas sustancialmente alineadas de una o más especies de eucaliptos unidas juntas con un aglutinante, incluyendo una resina de isocianato.

En una realización preferida, las especies de eucalipto son Eucalipto Goma azul (E. Globulus) , Karri (E. Diversicolor) , Eucalipto azul de Sydney (E. Saligna) , Marri (E. Calophylla) o Jarrah (E. Marginata) , y el aglutinante 45 incluye una resina de di-isocianato de metano polimérico (PMDI) . El aglutinante también incluye una cera, tal como una emulsión de parafina.

Preferiblemente, las virutas tienen una longitud media de entre 145 mm y 180 mm, una anchura media de aproximadamente 10 a 25 mm, y un grosor medio de entre 0, 5 mm y 1, 5 mm. Preferiblemente, al menos el 70 % de las virutas están completamente alineadas.

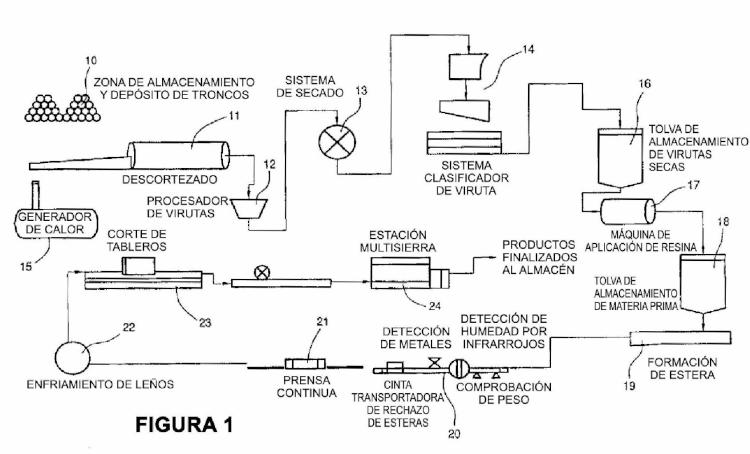

Descripción de la figura

Las realizaciones preferidas de la invención se describirán con referencia al dibujo adjunto, que muestra 55 esquemáticamente un procedimiento para formar un producto de madera de virutas.

Descripción detallada de las realizaciones preferidas

Con referencia al dibujo, se apreciará que la invención se puede implementar en una diversidad de productos diferentes para diversos fines. El proceso aquí descrito se basa en el sistema Siempelkamp ContiRoll⢠y se proporciona únicamente a modo de ejemplo. También pueden ser adecuados otros procesos para fabricar productos de madera o tableros de virutas.

Como se muestra en el dibujo, el proceso comienza con troncos recolectados de árboles de plantaciones del género 65 Eucalyptus 10. Las especies preferidas de eucalipto son Eucalipto goma azul (E. Globulus) , Karri (E. Diversicolor) , Eucalipto azul de Sydney (E. Saligna) , Marri (E. Calophylla) o Jarrah (E. Marginata) . Los árboles de plantación tienen 2

de 8 a 12 años de edad y tienen un diámetro de aproximadamente 150 a 200 mm. En el caso de raleos de bosques, tales como Karri (E. Diversicolor) , Marri (E. Calophylla) o Jarrah (E. Marginata) , los árboles preferiblemente tienen menos de 30 años de edad y menos de 400 mm de diámetro. Se pueden usar especies únicas en un producto particular, o pueden combinarse múltiples especies.

Los troncos se descortezan 11 antes de pasar a través de una cortadora de virutas 12. Se usa típicamente una cortadora de virutas de anillo para cortar troncos de longitud fija o aleatoria en virutas de una longitud, anchura y espesor especificados. Las virutas se forman preferiblemente con una longitud de aproximadamente 145 mm a 180 mm, una anchura de 10 a 25 mm y un grosor de aproximadamente 0, 5 a 1, 5 mm.

Las virutas se secan 13 preferiblemente hasta que tengan menos del 5 % de humedad, y después se clasifican en tamices 14 de acuerdo con las especificaciones del producto. Una tolva 16 mantiene las virutas secas y clasificadas hasta que sea necesario.

Los desechos de corteza y las virutas rechazadas y las finas proporcionan el combustible para una central térmica 15 que genera calor para la secadora y otras partes del proceso. Aproximadamente el 70 % de los troncos originales pueden usarse para formar el producto. La mayor parte del 30% restante se puede usar en la central térmica.

Desde la tolva 16, las virutas se transportan según sea necesario a una mezcladora de resina 17 en la que se añaden resina y cera en las proporciones requeridas, típicamente aproximadamente del 6 al 10 % de materia seca y el 2 % de materia seca, respectivamente. La resina y la cera mezclada con viruta se conocen como "materia prima" y se mantiene en una tolva de almacenamiento 18.

La resina es un aglutinante de isocianato, es decir, un di-isocianato de metano polimérico (PMDI) . También se pueden usar resinas fenólicas u otras resinas, pero generalmente tienen propiedades menos favorables. La cera preferida es una emulsión de parafina, tal como Mobilcer⢠disponible en Mobile Australia, o productos similares disponibles en Dynea y Oest. En este punto, pueden añadirse otros aditivos, tales como plaguicidas, fungicidas y retardantes de llama, y pueden mezclarse para asegurar una distribución uniforme en toda la matriz del producto terminado.

Desde la tolva 18, se suministra la materia prima a una formadora de estera 19 donde las virutas se alinean y se depositan para formar una estera de la masa requerida. Una combinación de alineación y masa controla las propiedades mecánicas de la estera producida. Las virutas se forman en una disposición sustancialmente alineada o unidireccional. Típicamente, al menos el 70 % de las fibras están alineadas. Algunos productos de tablero pueden requerir una capa central con virutas alineadas de forma perpendicular a las capas superior y/o inferior.

Después, la estera pasa por una estación de comprobación 20, que realiza la detección del pesaje, de la humedad y de metales. Cualquier material rechazado se transporta como desperdicio a la central térmica o se separa para un procesamiento especial.

Las esteras que pasan la estación de comprobación pasan a través de una estación de precalentamiento antes de la prensa continua 21 para formar leños o tableros, típicamente de aproximadamente 30 a 90 mm de grosor para los leños, y aproximadamente de 8 a 30 mm de grosor para los tableros, todos de hasta 2, 7 m de ancho y 15 m de longitud. La prensa calienta el material por encima de 100 º C durante al menos 1 minuto. Los leños se enfrían 22 y 45 se cortan 23 y/o se sierran 24 en productos de madera para construcción.

Un producto formado de eucalipto que usa un proceso de este tipo se puede fabricar con clasificación estructural completa, y libre de nudos, curvaturas, torsiones y depresiones. El perfil de densidad del material también es sustancialmente uniforme. Puede ser apropiado en el caso del producto de tablero, para usos tales como suelos, encofrados de hormigón, material de cubiertas exteriores, y en el caso de madera para productos de madera estructural, tales como vigas y columnas, travesaños y dinteles, tablones y puntales, paredes, entramados y placas, y productos de carpintería, por ejemplo.

Se ha demostrado que el producto proporciona varias ventajas sobre la mayoría de los demás productos de madera 55 blanda y de madera dura. Muestra una alta solidez superficial, resistencia a la humedad y muestra una baja... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para fabricar un producto de viruta de madera dura, incluyendo el procedimiento:

a) recolectar troncos de eucaliptos de árboles de plantaciones que tienen una edad entre 8 y 12 años; b) formar virutas a partir de los troncos; c) añadir un aglutinante que incluye una resina de diisocianato de metanol polimérico y una cera a las virutas; d) formar una estera con las virutas; y, e) prensar y calentar la estera usando una prensa para formar el producto de viruta.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que los árboles de plantaciones son especies de Eucalipto seleccionadas entre al menos una de a) Goma azul (E. Globulus) ; y, b) Goma azul de Sydney (E. Saligna) .

3. Un procedimiento de acuerdo con la reivindicación 1 o la reivindicación 2, en el que las virutas se forman teniendo al menos una de: 25 una longitud media entre 145 mm y 180 mm;

una anchura media entre 10 mm y 25 mm; y, un grosor medio entre 0, 5 mm y 1, 5 mm.

4. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que el procedimiento incluye adicionalmente alinear sustancialmente las virutas.

5. Un procedimiento de acuerdo con la reivindicación 4, en el que al menos el 70 % de las virutas están 35 completamente alineadas.

6. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que la resina y la cera se añaden en proporciones del 6 al 10 % de materia seca y el 2 % de materia seca, respectivamente.

7. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que el procedimiento incluye adicionalmente secar las virutas a menos del 5 % de humedad.

8. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que el procedimiento incluye adicionalmente al menos uno de:

descortezar los troncos (11) y pasar los troncos a través de una cortadora de virutas (12) para formar las virutas;

clasificar las virutas en tamices (14) ;

mantener secas y clasificadas las virutas en una tolva (16) hasta que sea necesario;

transportar las virutas desde la tolva a una mezcladora de resina (17) bajo demanda;

en la mezcladora, añadir resina y cera en las proporciones necesarias para formar una materia prima;

suministrar la materia prima a un formador de estera (19) donde las virutas se alinean y se depositan para formar una estera de una masa requerida; y pasar las esteras a través de una estación de precalentamiento y una prensa continua (21) para formar leños o tableros, calentando la prensa el material hasta por encima de 100 º C durante al menos 1 minuto.

9. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 8, en el que los leños tienen un grosor de aproximadamente 30 a 90 mm y los tableros tienen un grosor de aproximadamente 8 a 30 nm.

10. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 9, en el que el procedimiento incluye adicionalmente al menos uno de pasar las esteras a través de una estación de comprobación (20) que

realiza la detección del peso, de la humedad y de metales transportando el material rechazado ya sea como residuos a la central térmica (15) o se separa para un procesamiento especial; y, usar los residuos de corteza o las virutas rechazas y las finas para proporcionar combustible para una central 5 térmica (15) que genera calor para una secadora.

11. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 10, en el que el producto de virutas se forma teniendo una densidad de entre 600 kg/m3 a 850 kg/m3.

12. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 11, en el que el producto de virutas de forma como un producto en plancha o en tablero.

13. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 2, en el que el producto de virutas se forma teniendo al menos uno de:

un módulo de elasticidad de al menos uno de:

â¥14.000 Nmm2; y, aproximadamente 14.000 N/mm2 para troncos de eucalipto azul (E. Globulus) ; y una resistencia de adhesión interna de al menos uno de:

â¥1, 21 N/mm2; y, 25 aproximadamente 1, 21 N/mm2 para troncos de eucalipto azul (E. Globulus) .

14. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 13, en el que los troncos se recogen de árboles de plantación que tienen un diámetro entre 150 mm y 200 mm. 30

15. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 14, en el que el procedimiento incluye adicionalmente formar la estera incluyendo una capa superior, una capa central y una capa inferior, teniendo cada capa virutas sustancialmente alineadas dentro de una capa respectiva, en el que las virutas de la capa central se alinean de forma perpendicular a las virutas de la capa superior y la capa inferior.

Patentes similares o relacionadas:

Procedimiento para la preparación de un producto de reacción de una urea cíclica y un aldehído multifuncional, del 1 de Julio de 2020, de Allnex Netherlands B.V: Un procedimiento para preparar un producto de reacción UA de por lo menos un aldehído multifuncional A con por lo menos una urea cíclica U, por […]

Método de fabricación de un panel de construcción, del 10 de Junio de 2020, de VALINGE INNOVATION AB: Un método de fabricación de un panel de construcción con una capa de superficie decorativa, un núcleo y una capa (3') de equilibrio y/o protectora, en donde el método […]

Procedimiento para fabricar un laminado con chapa de madera en ambos lados, del 22 de Abril de 2020, de FLOORING TECHNOLOGIES LTD.: Procedimiento para fabricar un laminado con las etapas - fabricar una estera de fibras previamente compactada, que presenta fibras de madera y fibras de […]

Método de fabricación de una capa, del 5 de Febrero de 2020, de VALINGE INNOVATION AB: Método de fabricación de una capa independiente y continua que está esencialmente no curada, que comprende - aplicar una mezcla en polvo que comprende […]

Lámina de revestimiento, del 27 de Noviembre de 2019, de FLOORING TECHNOLOGIES LTD.: Revestimiento para recubrir un tablero de soporte de material derivado de la madera, componiéndose el revestimiento de varias capas y en el que al menos una capa (2, […]

Procedimiento de fabricación de paneles de piso que tienen una superficie decorativa, del 23 de Octubre de 2019, de Unilin BVBA: Procedimiento de fabricación de paneles de suelo con una superficie decorativa, en el que dichos paneles de suelo comprenden al menos un sustrato […]

Perfil de borde para un material en forma de tablero, así como material en forma de tablero, del 2 de Octubre de 2019, de Fritz Egger GmbH ; Co. OG: Perfil de borde para un material en forma de tablero que comprende una estructura de capas - con un cuerpo de base hecho de […]

Panel compuesto de material a base de madera con una capa intermedia de madera contrachapada, del 21 de Agosto de 2019, de SWISS KRONO Tec AG: Panel compuesto hecho de material a base de madera con una capa intermedia de madera contrachapada, en donde la capa intermedia está unida con al menos una capa externa […]