MÉTODO DE VALIDACIÓN AUTOMATIZADA DE LA FABRICABILIDAD DE DISEÑOS DE OBJETOS TRIDIMENSIONALES EN BASE A SU GEOMETRÍA.

Método de validación automatizada de la fabricabilidad de diseños de objetos tridimensionales en base a su geometría.

La invención se refiere a un método de validación automatizada de la fabricabilidad de diseños de objetos tridimensionales en base a su geometría, que comprende transformar una definición geométrica de un objeto tridimensional que se desea fabricar mediante un proceso de fabricación seleccionado entre procesos de fundición, proceses de moldeo por inyección de plástico, procesos de mecanizado y combinaciones de tales procesos, en una malla cúbica tridimensional, y analizar la fabricabilidad del objeto tridimensional en base a la malla cúbica tridimensional inicial.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330117.

Solicitante: UNIVERSIDAD DE JAEN.

Nacionalidad solicitante: España.

Inventor/es: RUBIO PARAMIO,Miguel Ángel, MARTÍN DONATE,Cristina, MESA VILLAR,Aurelio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G06F17/00 FISICA. › G06 CALCULO; CONTEO. › G06F PROCESAMIENTO ELECTRICO DE DATOS DIGITALES (sistemas de computadores basados en modelos de cálculo específicos G06N). › Equipo o métodos de procesamiento de datos o de cálculo digital, especialmente adaptados para funciones específicas (recuperación de la información, estructuras de las bases de datos o estructuras de los sistemas de archivos G06F 16/00).

Fragmento de la descripción:

CAMPO TÉCNICO DE LA INVENCIÓN

La presente invención se encuadra en el campo técnico de los sistemas de análisis y validación de objetos tridimensionales a efectos de su fabricación.

ANTECEDENTES DE LA INVENCIÓN

Convencionalmente, el proceso de validación geométrica de una pieza 3D a efectos de su fabricabilidad generalmente se ha realizado manualmente. En el caso de que las piezas tengan una geometría compleja el proceso manual es tedioso y complicado. Consecuentemente, el coste y el riesgo de errores humanos de fabricación son considerables. Para simplificar esa validación geométrica manual, se han ideado métodos de validación automática en CAD/CAE que se basan en analizar la pieza 3D por sus características geométricas que influyen en la fabricabilidad.

La solicitud de patente US 2009/0125284 A1 se refiere a un sistema para analizar automáticamente la presencia de zonas no moldeables ("undercuts" o interferencias de moldeo) en piezas 3D durante su diseño en CAD. Para ello se emplea un algoritmo basado en un análisis por "elementos" en vez de un análisis por "características". Concretamente, el sistema descrito en este documento comprende una unidad aritmética de línea normal, una unidad de determinación de componentes dirigidos hacia atrás, una unidad de determinación de partes no moldeables, una unidad de determinación de conexiones cóncavas, una unidad de determinación del alcance de líneas de proyección, así como una unidad de determinación de proyecciones de partes no moldeables.

La solicitud de patente US 2004/0032408 A1 un sistema para reconocer la forma de piezas 3D basado en un mallado estructurado hexaédrico, que comprende medios para designar bordes y caras de una forma tridimensional de entrada, medios para generar valores de restricción, medios de restricción para restringir el reconocimiento mediante el empleo los de valores de restricción y medios para generar coordenadas de posición de vértices de una forma que se puede derivar sustituyendo la forma tridimensional por hexaedros empleando las salidas de los medios de restricción de formas.

La Patente US-6856846 describe un método para analizar automáticamente la presencia de zonas no manufacturables en piezas 3D durante su diseño en CAD, cuyo

método se basa en un análisis informático de subpartes de la pieza 3D. El ordenador reconoce la forma del modelo 3D, divide el modelo en elementos basados en el reconocimiento de la forma y determina un requisito de trabajo óptimo para cada elemento a partir de información sobre el proceso de trabajo, emitiéndose, en caso necesario, un mensaje de corrección.

La solicitud de patente US 2003/0149502-A1 se refiere a un método para analizar automáticamente la presencia de zonas no fabricables en moldes para piezas 3D durante su diseño en CAD que comprende crear un modelo maestro de mecanizado para un proceso de fabricación de una pieza, mediante generación de un modelo contextual de fabricación a partir de un modelo parametrizado de la pieza, comprendiendo el modelo maestro de mecanizado una geometría para la pieza, y comprendiendo el modelo contextual de fabricación una serie de características de mecanizado. El sistema de generación del modelo maestro de mecanizado incluye un sistema CAD configurado para recibir el modelo parametrizado y generar el modelo contextual de fabricación a partir del modelo parametrizado.

La solicitud de patente US 2010/0087943 describe un sistema para analizar automáticamente la presencia de zonas no fabricables en moldes para piezas 3D durante su diseño en CAD que comprende recibir un objeto CAD, determinar criterios para comprobar el objeto CAD, determinar reglas, extraer elementos de interés del objeto CAD, comparar los elementos extraídos con las reglas, y etiquetar los elementos extraídos en base a las comparaciones.

La solicitud de patente JP-2009119716 describe un sistema para analizar automáticamente la presencia de zonas no fabricables en piezas 3D durante su diseño mediante un sistema implantado en un PC que comprende medios determinadores de zonas no moldeables que determinan una superficie que presenta puntos, calculándose líneas normales que presentan componentes inversos como una zona no moldeable, medios detectores de formas de conexión cóncavas que determinan so la superficie no moldeable y una superficie adyacente están conectadas a una línea límite que se encuentra entre la superficie no moldeable y la superficie adyacente de forma cóncava, y medios que determinan que la zona adyacente es la parte no moldeable cuando se determina que la superficie no moldeable y la superficie adyacente están conectadas de forma convexa.

La solicitud de patente JP-1229375 se refiere a un método de reconocimiento de formas complejas en el diseño de machos de molde que comprende generar datos de forma y datos de sección para una forma de producto, asignar a los respectivos datos un nombre que se registra en un dispositivo de almacenamiento, de tal forma

que correspondan al nombre de la forma. Después, para diseñar el troquel de moldeado primero, a fin de transferir la forma de producto desde el dispositivo de almacenamiento una memoria RAM, se selecciona en una tabla de menú un elemento correspondiente a una entrada de una forma de producto usando un ratón, seguidamente se teclea el nombre de la forma de producto en un teclado, ya a continuación se realiza el diseño del trazado y el diseño de la base del molde empleando la forma del producto dibujada.

La solicitud de patente japonesa JP-11296566 describe un método de diseño de piezas por CAD basado en definir la pieza estudiada en distintos "elementos de forma" y aplicar restricciones de diseño, y corregir automáticamente la forma de la pieza aplicados los elementos de forma. La forma global de la pieza se define por una combinación de elementos de forma, se introducen reglas de restricción para los elementos de forma en bases de conocimiento, y se recupera un elemento de forma seleccionado. Se realiza una inspección de forma comparando la regla de restricción correspondiente recuperada con los datos del elemento de forma real y cuando se incumple la regla de restricción, los datos del elemento de forma se corrigen automáticamente.

La patente US-7086028 describe un método para analizar automáticamente cambios realizado durante el diseño en CAD, por ejemplo sobre dimensiones y tolerancias (GF&T) mediante un programa de ordenador que trabaja para recibir una indicación relativa a una modificación de un diseño. El diseño se muestra como parte de un entorno CAD. En respuesta a la indicación recibida, el programa trabaja automáticamente para generar y mostrar información relativa al cambio de diseño con respecto al dibujo, basada el menos parcialmente en la indicación recibida. Como resultado, se genera automáticamente información sobre los cambios de diseño que se puede trazar y transferir.

Las principales limitaciones que condicionan la aplicación a la industria de los modelos de análisis existentes en la actualidad son que su aplicación práctica se limita a piezas de geometría simple y su utilidad básicamente queda limitada para moldes y utillaje prototipo, la necesidad de introducir las ecuaciones matemáticas que definen las superficies del objeto, y su complejidad teórica y computacional.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención tiene por objeto superar los inconvenientes del estado de la técnica mediante un método de validación automatizada de la fabricabilidad de diseños de objetos tridimensionales en base a su geometría, que comprende transformar una definición geométrica de un objeto tridimensional que se desea fabricar mediante un

proceso de fabricación seleccionado entre procesos de fundición, proceses de moldeo por inyección de plástico, procesos de mecanizado y combinaciones de tales procesos, en una malla cúbica tridimensional, y analizar la fabricabilidad del objeto tridimensional en base a la malla cúbica tridimensional inicial, que se caracteriza porque comprende

incorporar primeros datos que identifican la definición geométrica del objeto tridimensional en un primer fichero de datos, y segundos datos que representan al menos un valor de precisión de análisis en un segundo fichero de datos;

incorporar, a un tercer fichero de datos, datos de fabricación inferior, datos de fabricación superior y datos a fabricación lateral con respecto a una dirección de fabricación principal de un proceso de fabricación propuesto, seleccionados entre datos de procesos de fundición, datos procesos de moldeo por inyección, y datos de procesos de mecanizado;

una etapa de reducción en la que la definición geométrica del objeto...

Reivindicaciones:

1. Método de validación automatizada de la fabricabilidad de diseños de objetos tridimensionales en base a su geometría, que comprende transformar una definición geométrica de un objeto tridimensional que se desea fabricar mediante un proceso de fabricación seleccionado entre procesos de fundición, proceses de moldeo por inyección de plástico, procesos de mecanizado y combinaciones de tales procesos, en una malla cúbica tridimensional, y analizar la fabricabilidad del objeto tridimensional en base a la malla cúbica tridimensional inicial, caracterizado porque comprende

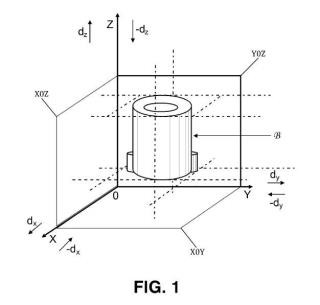

incorporar primeros datos que identifican la definición geométrica del objeto tridimensional (B) en un primer fichero de datos (1), y segundos datos que representan al menos un valor de precisión de análisis (£) en un segundo fichero de datos (2);

incorporar, a un tercer fichero de datos (3), datos de fabricación inferior, datos de fabricación superior y datos a fabricación lateral con respecto a una dirección de fabricación principal (dz) de un proceso de fabricación propuesto, seleccionados entre datos de procesos de fundición, datos procesos de moldeo por inyección, y datos de procesos de mecanizado;

una etapa de reducción en la que la definición geométrica del objeto tridimensional (B) se reduce a una malla cúbica tridimensional (B) definida por puntos de intersección (Pk) distanciados unos de otros por sendas distancias correspondientes cada una al valor de precisión de análisis (£) en un sistema de coordenadas (XYZ) cartesiano compuesto por un primer eje (Z) correspondiente a la dirección de fabricación principal (dz), así como un segundo eje (X) y un tercer eje (Y) que definen respectivas direcciones de fabricación laterales (dx, dy) , mediante un proceso que comprende

- establecer para cada punto de intersección (Pk) primeras coordenadas reales en primeras secciones paralelas a un primer plano (Y0Z) definido entre el primer eje (Z) y el tercer eje (Y), segundas coordenadas reales en segundas secciones paralelas a un segundo plano (X0Z) definido entre el primer eje (Z) y el segundo eje (X) y terceras coordenadas reales en terceras secciones paralelas a un tercer plano (X0Y) definido entre el segundo eje (X) y el tercer eje (Y), definiendo cada coordenada real un nodo de la malla cúbica tridimensional (B);

- calcular para cada punto de intersección (Pk), una cota entre su coordenada real y un múltiplo del valor de precisión de análisis (£) más cercano en cada uno de los ejes (X, Y, Z);

- clasificar y almacenar las coordenadas redondeadas (XYZ') al valor del mallado

de cada punto de intersección (Pk), en función de su cota, en sendas matrices que respectivamente contienen, con respecto a una de las direcciones de fabricación, puntos de cota mínima (Q , 0 , y c B' c R3) pertenecientes de zonas fabricables en dirección contraria a las direcciones de fabricación, puntos de cota máxima (n; I , r c B' c r3) pertenecientes zonas fabricables en las direcciones de fabricación, y puntos de cota intermedia (0; Y; A cB' c r3) pertenecientes zonas no fabricables en ninguna de las direcciones;

una primera etapa de reasignación de puntos en la malla cúbica tridimensional (B') que comprende

- comparar los puntos de intersección (Pk) almacenados en las matrices (n , Q , 0; 0 , I , Y; y; r, A cB' c r3) para detectar puntos de intersección (Pk) coincidentes contenidos en más de una matriz, reasignar cada punto de intersección (Pk) coincidente a una matriz de jerarquía superior en base a una escala de prioridad y eliminar el punto de intersección (Pk) coincidente de cada matriz de jerarquía inferior, comprendiendo la escala de prioridad un primer orden de prioridad correspondiente a matrices de primer orden (n , Q c B c R3) con puntos de intersección (Pk) pertenecientes a zonas fabricables a lo largo del primer eje (Z), un segundo orden de prioridad correspondiente a matrices de segundo orden (0 , I c B' c R3) con puntos de intersección (Pk) pertenecientes a zonas fabricables al menos a lo largo del segundo eje (X) o del tercer eje(Y) (y; r c b' c r3), y un tercer orden de prioridad correspondiente a matrices de tercer orden (0 ,Y A, c b' c r3) con puntos de intersección (Pk) pertenecientes a zonas no fabricables a lo largo de ninguno de los ejes (X, Y, Z),

- determinar en cada matriz con puntos de intersección (Pk) pertenecientes a una zona fabricable, puntos de intersección (Pk) dispersos y aislados pertenecientes a una matriz de jerarquía inferior, comparar las coordenadas de cada punto de intersección (Pk) disperso directamente con las coordenadas de los puntos de intersección (Pk) que lo rodean, reasignar cada punto de intersección (Pk) disperso a la matriz de jerarquía superior a la que pertenecen dichos puntos de intersección (Pk) que lo rodean;

una segunda etapa de reasignación de puntos en la malla cúbica tridimensional (B) que comprende

realizar, con respecto a las matrices que comprenden los puntos de intersección (Pk) reasignados, un desplazamiento virtual (5) de cada punto de intersección (Pk) del segundo orden de prioridad a lo largo del eje (X, Y) respectivo hacia el exterior del contorno de la malla cúbica tridimensional (B), teniendo el

desplazamiento virtual (5) un valor igual que el valor de precisión de análisis (£), comparar las cotas en los ejes (X, Y Z) de cada punto desplazado del segundo orden de prioridad con cotas en los ejes (X, Y, Z) de puntos de intersección vecinos (Pq) correspondientes a zonas fabricables de primer orden de prioridad, determinar si el punto desplazado presenta cotas inferiores o superiores con respecto a dichas cotas vecinas en dicho primer eje (Z), reasignar las coordenadas (XYZ'') de cada punto de desplazado del segundo orden de prioridad a una matriz de primer orden, y eliminar de la matriz de jerarquía inferior las coordenadas de cada punto desplazado reasignado;

generar un mapa de manufactura (M) representando las zonas fabricables a lo largo del primer eje (Z), a las zonas fabricables a lo largo del segundo y tercer los eje laterales (X, Y), y a las zonas no fabricables, sobreponiéndolas en la definición geométrica del objeto tridimensional (B) en sendos colores (Cx, Cy, Cz) diferentes.

2. Método de validación automatizada, según la reivindicación 1, caracterizado porque los ejes de fabricación laterales (dx, dy) son perpendiculares a la dirección de fabricación principal (dz).

las coordenadas redondeadas (XYZ') al valor del mallado de cada punto de intersección (Pk) se clasifican y almacenan respectivamente en

una primera matriz (Q) que contiene primeros puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior en dirección contraria (-d) a la dirección principal de fabricación (d),

una segunda matriz (n) que contiene primeros puntos de cota máxima (n c B' c R3) pertenecientes a una zona fabricable mediante fabricación superior en la dirección principal de fabricación (d),

una tercera matriz (0) que contiene primeros puntos de cota intermedia (0 cB' c r3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d),

una cuarta matriz (0) que contiene segundos puntos de cota mínima (0 c B' c R3) pertenecientes a una zona fabricable en dirección contraria (-dx) a una primera dirección lateral de fabricación (dx),

una quinta matriz (I) que contiene segundos puntos de cota máxima (I c B' c R3) pertenecientes a una zona fabricable en la primera dirección lateral de fabricación

(dx),

una sexta matriz (Y) que contiene segundos puntos de cota intermedia (Y c B' c r3) pertenecientes a una zona no fabricable ni en la primera dirección lateral de

fabricación (dx) ni en dicha dirección contraria (-dx),

una séptima matriz (y) que contiene terceros puntos de cota mínima p c B' c r3) pertenecientes a una zona fabricable en dirección contraria (-dy) a una segunda dirección lateral de fabricación (dy),

una octava matriz (r) que contiene terceros puntos de cota máxima (r c b' c R3) pertenecientes a una zona fabricable en la segunda dirección lateral de fabricación (dy), y

una novena matriz (A) que contiene terceros puntos de cota intermedia (A c B' c r3) pertenecientes a una zona no fabricable ni en la segunda dirección lateral de fabricación (dy) ni en dicha segunda dirección lateral contraria (-dy).

3. Método de validación automatizada, según la reivindicación 2, caracterizado porque los puntos de de intersección (Pk) se establecen mediante un mediante un proceso que comprende

- calcular un prisma circunscrito (B *) localizado entre coordenadas límite máximas y mínimas de vértices entre los que encuentra confinada la definición geométrica del objeto tridimensional (B),

- seccionar el prisma circunscrito (B *) por un primer haz de planos pj) paralelos a dicho primer plano (Y0Z) para obtener un conjunto de primeras secciones (Sj) de la definición geométrica del objeto tridimensional (B), un segundo haz de planos p/) paralelos a dicho segundo plano (X0Z) para obtener un conjunto de segundas secciones (S/) de la definición geométrica del objeto tridimensional (B,), y un tercer haz de planos pj") paralelos a dicho tercer plano (X0Y) para obtener un conjunto de terceras secciones (Sj") de la definición geométrica del objeto tridimensional (B), estando las secciones (Sj, Sj', Sj'') de cada conjunto de secciones distanciadas entre sí por una distancia correspondiente al valor de precisión de análisis (£),

- determinar los primeros puntos de intersección (Pk) de cada una de las primeras secciones (Sj), con rectas paralelas (Rc) de un primer haz de rectas (Rc) paralelas a la dirección principal de fabricación (dz),

- determinar los segundos puntos de intersección (Pk) de cada una de las segundas secciones (S/), con rectas paralelas (Rc') de un segundo haz de rectas (Rc') paralelas a la primera dirección lateral de fabricación (dx) definida por el segundo eje

(X), y

- determinar los terceros puntos de intersección (Pk) de cada una de las terceras secciones (Sj"), con rectas paralelas (Rc') de un tercer haz de rectas (Rc") paralelas a

la segunda dirección lateral de fabricación (dy) definida por el tercer eje (Y).

4. Método de validación automatizada, según la reivindicación 2 y 3, caracterizado porque, cuando el proceso de fabricación propuesto está seleccionado entre procesos de mecanizado,

los primeros puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior son puntos mecanizables girando la definición geométrica del objeto tridimensional en 180o;

los primeros puntos de cota máxima (n c B' c R3) pertenecientes a una zona fabricable mediante fabricación superior son puntos directamente mecanizables sin girar la definición geométrica del objeto tridimensional;

los segundos puntos de cota mínima (0 c B' c R3) pertenecientes a una zona fabricable en dirección contraria (-dx) a una primera dirección lateral de fabricación (dx) y los segundos puntos de cota máxima (I c B' c R3) pertenecientes a una zona fabricable en la primera dirección lateral de fabricación (dx), son puntos mecanizables girando la definición geométrica del objeto tridimensional en 90o en una primera dirección de giro;

los terceros puntos de cota mínima (^ Q B' Q R3) pertenecientes a una zona fabricable en dirección contraria (-dy) a una segunda dirección lateral de fabricación (dy), los terceros puntos de cota máxima (r Q B' Q R3) pertenecientes a una zona fabricable en la segunda dirección lateral de fabricación (dy), son puntos mecanizables girando la definición geométrica del objeto tridimensional en 90o en una primera dirección de giro. 5

5. Método de validación automatizada, según la reivindicación 2 o 3, caracterizado porque, cuando el proceso de fabricación propuesto está seleccionado entre procesos de moldeo y procesos de fundición,

los primeros puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable a fabricación inferior son puntos formables en una cavidad inferior;

los primeros puntos de cota máxima (n c B' c R3) pertenecientes a una zona fabricable a fabricación superior son puntos formables en una cavidad superior;

los segundos puntos de cota mínima (0 c B' c R3) pertenecientes a una zona fabricable en dirección contraria (-dx) a una primera dirección lateral de fabricación (dx) y los segundos puntos de cota máxima (I c B' c R3) pertenecientes a una zona fabricable en la primera dirección lateral de fabricación (dx), son puntos formables con

ayuda de al menos una primera corredera;

los terceros puntos de cota mínima (ijj Q B' Q M3) pertenecientes a una zona fabricable en dirección contraria (-dy) a una segunda dirección lateral de fabricación (dy), los terceros puntos de cota máxima (l~ c b' c r3) pertenecientes a una zona fabricable en la segunda dirección lateral de fabricación (dy), son puntos formables con ayuda de al menos una segunda corredera.

6. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 5, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la cuarta matriz (9) a lo largo del segundo eje (X) en dirección contraria (- dx) a la primera dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (Q c B c M3) pertenecientes a una zona fabricable mediante fabricación inferior, cada punto desplazado a lo largo del segundo eje (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe Q) en el tercer eje (Y) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la quinta matriz (I) a lo largo del segundo eje (X) en dirección de la primera dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (O c B c R3) pertenecientes a una zona fabricable mediante fabricación inferior, cada punto desplazado a lo largo del segundo eje (X) en dirección de la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe Q) en el tercer eje (Y) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q). 7

7. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 6, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la cuarta matriz (0) a lo largo del segundo eje (X) en dirección contraria (- dx) a la primera dirección lateral de fabricación (dx,),y reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (11 c B c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del

segundo eje (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación

(dx) , que presenta una cota igual a un punto (Pqe n) en el tercer eje (Y) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11;

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la quinta matriz (I) a lo largo del segundo eje (X) en dirección de la primera dirección lateral de fabricación (dx), y reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (n c `B c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del segundo eje (X) en dirección de la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe n) en el tercer eje (Y) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11).

8. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 7, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la séptima matriz (ip) a lo largo del tercer eje (Y) en dirección contraria (- dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior, cada punto desplazado a lo largo del tercer eje (Y) en dirección contraria (-dy) a la segunda dirección lateral de fabricación

(dy) , que presenta una cota igual a un punto ((Pqe Q) en el segundo eje (X) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la octava matriz (I-) a lo largo del segundo eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (ücSc R3) pertenecientes a una zona fabricable a fabricación inferior, cada punto desplazado a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto ( Pqe Q) en el segundo eje (X) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q).

9. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 8, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la séptima matriz (ijj) a lo largo del tercer eje (Y) en dirección contraria (- dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (n c B' c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del tercer eje (Y) en dirección contraria (-dy) a la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto (Pqe n) en el segundo eje (X) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la octava matriz (l~) a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), y reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (11 c B' c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto (Pqe 11) en el segundo eje (X) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11).

- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 9, caracterizado porque, la segunda etapa de reasignación de puntos comprende realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la cuarta matriz (0) a lo largo del segundo eje (X) en dirección contraria (- dx) a la segunda dirección lateral de fabricación (dx), y asignar a la cuarta matriz (0) que contiene los cuartos puntos de cota mínima (0 c B' c R3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del segundo eje (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe 11) en el tercer eje (Y) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la quinta matriz (I) a lo largo del segundo eje (X) en dirección de la segunda dirección lateral de fabricación (dx), y asignar a la quinta matriz (I) que

contiene los primeros puntos de cota máxima (ZcScl3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del segundo eje (X) en dirección de la segunda dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe 11) en el tercer eje (Y) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11).

11. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 10, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la séptima matriz (ijj) a lo largo del tercer eje (Y) en dirección contraria (- dy) a la segunda dirección lateral de fabricación (dy), y asignar a la séptima matriz (ip) que contiene los primeros puntos de cota mínima (ip c B' c R3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del tercer eje (Y) en dirección contraria (-dy) a la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto (Pqe 11) en el segundo eje (X) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la octava matriz (I-) a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), y asignar a la octava matriz (I-) que contiene los primeros puntos de cota máxima (TcScE3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto (Pqe 11) en el segundo eje (X) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11).

12.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 11, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la cuarta matriz (0) a lo largo del segundo eje (X) en dirección contraria (- dx) a la segunda dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) o a la segunda matriz (11 ) que contienen los primeros y segundos puntos de cota mínima y máxima respectivamente (Q, Í1 c B' c R3) pertenecientes a una zona

fabricable mediante fabricación inferior o superior, cada punto desplazado a lo largo del segundo eje (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación (dx), que presenta una cota distinta a un punto (Pqe B) en el segundo eje

(X)

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la quinta matriz (!) a lo largo del segundo eje (X) en dirección de la segunda dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) o a la segunda matriz (n ) que contienen los primeros y segundos puntos de cota mínima y máxima respectivamente (Q, n c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior o superior, cada punto desplazado a lo largo de la segunda dirección lateral de fabricación (dx), que presenta una cota distinta a un punto (Pqe B) en el segundo eje (X).

13. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 12, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la séptima matriz (y) a lo largo del tercer eje (Y) en dirección contraria (- dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) o a la segunda matriz (n ) que contienen los primeros y segundos puntos de cota mínima y máxima respectivamente (Q, n c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior o superior, cada punto desplazado a lo largo del tercer eje (Y) en dirección contraria (-dy) a la segunda dirección lateral de fabricación (dy), que presenta una cota distinta a un punto (Pqe B ) en el tercer eje (Y)

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la octava matriz (r) a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) o a la segunda matriz (n ) que contienen los primeros y segundos puntos de cota mínima y máxima respectivamente (Q, n c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior o superior, cada punto desplazado a lo largo del tercer eje

(Y) en la tercera dirección lateral de fabricación (dy), que presenta una cota distinta a un punto (Pqe B') en el tercer eje (Y).

14. Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 13, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk)

contenido en la tercera matriz (0) que contiene los primeros puntos de cota intermedia (0 c B' c r3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d), a lo largo de la dirección principal de fabricación),y en dirección contraria (-d) y reasignar a la cuarta matriz (0)) que contiene los puntos de cota mínima (0c$'c R3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje (d) y en dirección contraria (-d) a la dirección principal de fabricación (dx), que presenta una cota igual a un punto (Pqe 0) en el tercer eje (Y) y una cota menor con respecto a la cota en el segundo eje (X) y una cota igual en Z de un punto de intersección vecino (Pq) contenido en la cuarta matriz (0).

15.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 14, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la tercera matriz (0) que contiene los primeros puntos de cota intermedia (0 c b' c r3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d), a lo largo de la dirección principal de fabricación),y en dirección contraria (-d) y reasignar a la quinta matriz (I)) que contiene los puntos de cota máxima (I c `B c M3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje (d) y en dirección contraria (-d) a la dirección principal de fabricación (dx), que presenta una cota igual a un punto (Pqe I) en el tercer eje (Y) y una cota mayor con respecto a la cota en el segundo eje (X) y una cota igual en Z de un punto de intersección vecino (Pq) contenido en la quinta matriz (0).

16.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 15, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la tercera matriz (0) que contiene los primeros puntos de cota intermedia (0 c b' c r3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d), a lo largo de la dirección principal de fabricación),y en dirección contraria (-d) y reasignar a la séptima matriz (ijj) que contiene los puntos de cota mínima (ip c 'B c M3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje (d) y en dirección contraria (-d) a la dirección principal de fabricación (dx), que presenta una

cota igual a un punto (Pqe 14J) en el segundo eje (X) y una cota menor con respecto a la cota en el tercer eje (Y) y una cota igual en el eje Z de un punto de intersección vecino (Pq) contenido en la séptima matriz (qj).

17.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 16, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la tercera matriz (0) que contiene los primeros puntos de cota intermedia (0 Q B' Q R3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d), a lo largo de la dirección principal de fabricación),y en dirección contraria (-d) y reasignar a la octava matriz (I") que contiene los puntos de cota máxima (rcB'c R3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje (d) y en dirección contraria (-d) a la dirección principal de fabricación (d), que presenta una cota igual a un punto (Pqe I") en el segundo eje (X) y una cota mayor con respecto a la cota en el tercer eje (Y) y una cota igual en el eje Z de un punto de intersección vecino (Pq) contenido en la octava matriz (f).

18.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 16, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la tercera matriz (0) que contiene los primeros puntos de cota intermedia (0 c b' e r3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d), a lo largo de la dirección principal de fabricación),y en dirección contraria (-d) y reasignar a la cuarta matriz (0) que contiene los puntos de cota mínima (GcB'c R3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje (d) y en dirección contraria (-d) a la dirección principal de fabricación (d), que presenta una cota distinta a un punto (Pqe B) en el tercer eje (Y) y una cota menor o mayor con respecto a la cota en el segundo eje (X) y una cota igual en el eje Z de un punto de intersección vecino (Pq) contenido en pieza (B).

19.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 17, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk)

contenido en la tercera matriz (0) que contiene los primeros puntos de cota intermedia (0 c c r3) pertenecientes a una zona no fabricable ni en la dirección principal de fabricación (d) ni en dicha dirección contraria (-d), a lo largo de la dirección principal de fabricación),y en dirección contraria (-d) y reasignar a la séptima matriz (ip) que contiene los puntos de cota mínima ( ip c B c i3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje (d) y en dirección contraria (-d) a la dirección principal de fabricación (d), que presenta una cota distinta a un punto (Pqe B) en el segundo eje (X) y una cota menor o mayor con respecto a la cota en el tercer eje (Y) y una cota igual en el eje Z de un punto de intersección vecino (Pq) contenido en pieza (B).

20.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 18, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en dirección contraria (- dx) a la primera dirección lateral de fabricación (dx,),y reasignar a la segunda matriz (n) que contiene los primeros puntos de cota máxima (n c B c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del segundo eje (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe II) en el tercer eje (Y) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en la primera dirección de fabricación lateral (dx) ,y reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (fl c B' c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del segundo eje (X) en la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (PqG 11) en el tercer eje (Y) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11).

21.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 19, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en dirección contraria (-

dy) a la segunda dirección lateral de fabricación (dy), reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (II c ® c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del tercer eje (Y) en dirección contraria (-dy) a la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto (Pqe n) en el segundo eje (Y) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (n);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en la segunda dirección lateral de fabricación (dy), reasignar a la segunda matriz (11) que contiene los primeros puntos de cota máxima (n c ® c R3) pertenecientes a una zona fabricable mediante fabricación superior, cada punto desplazado a lo largo del tercer eje (Y) en la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto (Pqe n) en el segundo eje (Y) y una cota mayor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la segunda matriz (11).

22.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 20, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en dirección contraria (- dx) a la primera dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior, cada punto desplazado a lo largo del segundo eje (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe Q) en el tercer eje (Y) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en dirección de la primera dirección lateral de fabricación (dz), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (Q c 'B c R3) pertenecientes a una zona fabricable mediante fabricación inferior, cada punto desplazado a lo largo del segundo eje (X) en dirección de la primera dirección lateral de fabricación (dx), que presenta una cota igual a un punto (Pqe Q) en el tercer eje (Y) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la

primera matriz (Q).

23.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 21, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en dirección contraria (- dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable mediante fabricación inferior, cada punto desplazado a lo largo del tercer eje (Y) en dirección contraria (-dy) a la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto ((Pqe Q) en el segundo eje (X) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q);

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del segundo eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) que contiene los primeros puntos de cota mínima (ücSc R3) pertenecientes a una zona fabricable a fabricación inferior, cada punto desplazado a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), que presenta una cota igual a un punto ( Pqe Q) en el segundo eje (X) y una cota menor con respecto a la cota en el primer eje (Z) de un punto de intersección vecino (Pq) contenido en la primera matriz (Q).

24.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 22, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en dirección contraria (- dx) a la primera dirección lateral de fabricación (dx), y reasignar a la cuarta matriz (0) que contiene los puntos de cota mínima (0 c B' c R3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la segunda dirección de fabricación lateral (dx), que presenta una cota igual a un punto ((Pq£ 0) en el eje (Z) y una cota menor con respecto a la cota en el tercer eje (Y) de un punto de intersección vecino (Pq) contenido en la cuarta matriz (0).

25.- Método de validación automatizada, según una cualquiera de las reivindicaciones

2 a 23 caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en dirección contraria (-

dx) a la primera dirección lateral de fabricación (dx), y reasignar a la quinta matriz (Z) que contiene los puntos de cota máxima (I c ® c M3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la segunda dirección de fabricación lateral ,que presenta una cota igual a un punto ((Pqe 0) en la dirección principal de fabricación (z) y una cota mayor con respecto a la cota en el tercer eje (Y), de un punto de intersección vecino (Pq) contenido en la quinta matriz (Z).

26.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 23, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en dirección contraria (-

dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la séptima matriz (qj)) que contiene los puntos de cota mínima (ip c s' c M3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje de fabricación lateral (dy) y en dirección contraria (-dy), que presenta una cota igual a un punto ((Pqe i|j) en el tercer eje (Y) y una cota menor con respecto a la cota en el segundo eje (X) de un punto de intersección vecino (Pq), e igual cota en Z contenido en la séptima matriz (ip).

27.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 23, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en dirección contraria (- dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la octava matriz (I-) que contiene los puntos de cota máxima (l~ c 8 c M3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del eje de fabricación lateral (dy) y en dirección contraria (-dy), que presenta una cota igual a un punto ((Pqe r) en el tercer eje (Y) y una cota mayor con respecto a la cota en el segundo eje (X), e igual cota en Z de un punto de intersección vecino (Pq) contenido en la octava matriz (O-

28.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 24, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en dirección contraria (-

dx) a la primera dirección lateral de fabricación (dx), y asignar a la sexta matriz (Y) que contiene los puntos de cota intermedia (Y c B' c R3) pertenecientes a una zona no fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la primera dirección de fabricación lateral (dx), que presenta una cota igual a un punto ((Pue 0) en el segundo eje (X) y en el tercer eje Y, y una cota mayor con respecto a la cota en el eje (Z) y que presenta una cota igual a un punto vecino (Pq) y a un punto (Pt) contenido en la novena matriz (A) a lo largo de la dirección principal de fabricación, y de la dirección en X y cuya cota en Y es mayor que la cota en Y del punto (Pt) y menor que la cota del punto (Pq) contenidos en la novena matriz A.

29.- Método de validación automatizada, según una cualquiera de las reivindicaciones, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del segundo eje (X) en la primera dirección lateral de fabricación (dx), y asignar a la sexta matriz (Y) que contiene los puntos de cota intermedia (Y c 'B c R3) pertenecientes a una zona no fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la primera dirección de desmoldeo lateral (dx), que presenta una cota igual a un punto ((Pue <t>) en el segundo eje (X) y en el tercer eje Y, y una cota mayor con respecto a la cota en el eje (Z) y que presenta una cota igual a un punto vecino (Pq) y a un punto (P,) contenido en la novena matriz (A) a lo largo de la dirección principal de fabricación, y de la dirección en X y cuya cota en Y es menor que la cota en Y del punto (P,) y mayor que la cota del punto (Pq) contenidos en la novena matriz A.

30.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 25, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en dirección contraria (-

dy) a la segunda dirección lateral de fabricación (dy), y asignar a la novena matriz (A) que contiene los puntos de cota intermedia (A c B' c R3) pertenecientes a una zona no fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la

segunda dirección de fabricación lateral (dy), que presenta una cota igual a un punto ((Pug 0) en el tercer eje (Y) y en el segundo eje X, y una cota mayor con respecto a la cota en el eje (Z) y que presenta una cota igual a un punto vecino (Pq) y a un punto (P,) contenido en la sexta matriz (Y) a lo largo de la dirección principal de fabricación, y de la dirección en Y y cuya cota en X es mayor que la cota en X del punto (Pt) y menor que la cota del punto (Pq) contenidos en la sexta matriz Y.

31.- Método de validación automatizada, según una cualquiera de las reivindicaciones, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo del tercer eje (Y) en dirección de la segunda dirección lateral de fabricación (dy), y asignar a la novena matriz (A) que contiene los puntos de cota intermedia (A c B c R3) pertenecientes a una zona no fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la dirección de fabricación lateral (dy), que presenta una cota igual a un punto ((Pue 0) en el tercer eje (Y) y en el segundo eje X, y una cota mayor con respecto a la cota en el eje (Z) y que presenta una cota igual a un punto vecino (Pq) y a un punto (Pt) contenido en la sexta matriz (Y) a lo largo de la dirección principal de fabricación, y de la dirección en Y y cuya cota en X es menor que la cota en X del punto (P,) y mayor que la cota del punto (Pq) contenidos en la sexta matriz Y.

32.- Método de validación automatizada, según una cualquiera de las reivindicaciones de 2 a 26, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo del primera dirección de fabricación lateral (X) en dirección contraria (-dx) a la primera dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) que contiene los puntos de cota mínima (Q c B c R3) pertenecientes a una zona fabricable inferior a lo largo de la primera dirección principal de fabricación o a la segunda matriz (n) que contiene los puntos de cota máxima(ric B c R3) a lo largo de la dirección principal de fabricación, cada punto desplazado a lo largo de la primera dirección de fabricación lateral (dx), que presenta una cota igual a un punto ((Pqe ü) en el segundo eje (X) o una cota igual a un punto ((Pte n) en el segundo eje (X).

33.- Método de validación automatizada, según una cualquiera de las reivindicaciones,

caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo de la primera dirección lateral de fabricación (dx), y reasignar a la primera matriz (Q) que contiene los puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable inferior a lo largo de la dirección principal de fabricación o a la segunda matriz (n) que contiene los puntos de cota máxima(nc B c R3) a lo largo de la dirección principal de fabricación, cada punto desplazado a lo largo de la dirección de fabricación lateral (dx), que presenta una cota igual a un punto ((Pqe Q) en el segundo eje (X) o una cota igual a un punto ((Pte n) en el segundo eje (X).

34.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 27, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) a lo largo de la segunda dirección de fabricación lateral (X) en dirección contraria (-dy) a la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) que contiene los puntos de cota mínima (Q c B c R3) pertenecientes a una zona fabricable inferior a lo largo de la dirección principal de fabricación o a la segunda matriz (n) que contiene los puntos de cota máxima(nc B c R3) a lo largo de la dirección principal de fabricación, cada punto desplazado a lo largo de la dirección de fabricación lateral (dy), que presenta una cota igual a un punto ((Pqe Q) en el tercer eje (Y) o una cota igual a un punto ((Pte n) en el tercer eje (Y).

35.- Método de validación automatizada, según una cualquiera de las reivindicaciones, caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz A) a lo largo de la segunda dirección lateral de fabricación (dy), y reasignar a la primera matriz (Q) que contiene los puntos de cota mínima (Q c B' c R3) pertenecientes a una zona fabricable inferior a lo largo de la dirección principal de fabricación o a la segunda matriz (n) que contiene los puntos de cota máxima(nc B c R3) a lo largo de la dirección principal de fabricación, cada punto desplazado a lo largo de la dirección de fabricación lateral (dy), que presenta una cota igual a un punto ((Pqe Q) en el tercer eje (Y) o una cota igual a un punto ((Pte n) en el tercer eje (Y).

36.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 28 caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo de la primera dirección lateral de fabricación en dirección contraria (-dx), y reasignar a la séptima matriz (ip) que contiene los puntos de cota mínima (ip c B' c i3) pertenecientes a la segunda zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la segunda dirección de fabricación lateral (dx) y en dirección contraria (-dx), que presente una cota menor o mayor a un punto (Pqe B) en la segunda dirección lateral de fabricación (Y) y una cota igual en Z de un punto de intersección vecino (Pq) contenido en pieza (B).

37.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 28 caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la sexta matriz (Y) a lo largo de la primera dirección lateral de fabricación

(dx) y reasignar a la séptima matriz (ijj) que contiene los puntos de cota mínima (ip c B c R3) pertenecientes a la segunda zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la segunda dirección de fabricación lateral (dx), que presente una cota menor o mayor a un punto (Pqe B) en el segunda dirección lateral de fabricación (Y) y una cota igual en Z de un punto de intersección vecino (Pq) contenido en pieza (B).

38.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 29 caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) que contiene los puntos de cota intermedia ( A c 'B' c r3) pertenecientes a una zona no fabricable en la segunda dirección lateral de fabricación, y reasignar a la séptima matriz (ip) que contiene los puntos de cota mínima ( ip c B' c i3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo de la segunda dirección de fabricación lateral

(dy) ), que presenta una cota menor o mayor a un punto (Pqe B) en

el la primera dirección de fabricación lateral y una cota igual con respecto a la cota en el eje (Z) y en la segunda dirección de fabricación lateral de un punto de intersección vecino (Pq) contenido en pieza (B).

39.- Método de validación automatizada, según una cualquiera de las reivindicaciones 2 a 29 caracterizado porque, la segunda etapa de reasignación de puntos comprende

realizar el desplazamiento virtual (5) de cada punto de intersección (Pk) contenido en la novena matriz (A) que contiene los puntos de cota intermedia (A 5 es1 c r3) pertenecientes a una zona no fabricable en la segunda dirección lateral de fabricación, y reasignar a la séptima matriz (y) que contiene los puntos de cota mínima ( y c S c R2 3) pertenecientes a una zona fabricable mediante fabricación lateral, cada punto desplazado a lo largo del la segunda dirección de fabricación lateral en dirección contraria (-dy), que presenta una cota menor o mayor a un punto (Pqe B) en 10 la primera dirección de fabricación lateral y una cota igual con respecto a la cota en el eje (Z) y en el la segunda dirección de fabricación lateral de un punto de intersección vecino (Pq) contenido en pieza (B).

40.- Método de validación automatizada, según una cualquiera de las reivindicaciones 15 precedentes, caracterizado porque el valor de precisión de análisis (£) es 0,01 a 0,02

veces la magnitud de una diagonal de un prisma circunscrito (B *) localizado entre coordenadas límite máximas y mínimas de vértices entre los que encuentra confinada la definición geométrica del objeto tridimensional (S).

2 0 41.- Método de validación automatizada, según una cualquiera de las reivindicaciones

1 a 31, caracterizado porque el valor de precisión de análisis (£) es inferior a una magnitud mínima elegida con respecto de detalles que presenta el objeto tridimensional (S).

Patentes similares o relacionadas:

SISTEMA DE PREPARACIÓN DE ALIMENTOS, del 2 de Junio de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Sistema de preparación de alimentos. La presente invención hace referencia a un sistema de preparación de alimentos (10a) con al menos una unidad […]

MÉTODO PARA CONSTRUCCIÓN DE SISTEMA DE PROTECCIÓN SOLAR PARA FACHADAS DE EDIFICIOS, del 28 de Mayo de 2020, de PONTIFICIA UNIVERSIDAD CATÓLICA DE CHILE: La presente invención se relaciona con un método para producir un sistema de protección solar en fachada de edificio que comprende las siguientes etapas, […]

Sistemas, métodos e interfaces para proporcionar versiones de libros electrónicos dentro de un dispositivo de acceso, del 27 de Mayo de 2020, de Thomson Reuters Enterprise Centre GmbH: Un dispositivo de acceso que comprende: a. un procesador ; b. una memoria acoplada al procesador ; y c. un programa de software de […]

SISTEMA DE PREPARACIÓN DE ALIMENTOS, del 27 de Mayo de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Sistema de preparación de alimentos. La presente invención hace referencia a un sistema de preparación de alimentos (10a) con al menos una unidad […]

SISTEMA DE PREPARACIÓN DE ALIMENTOS, del 27 de Mayo de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Sistema de preparación de alimentos. La presente invención hace referencia a un sistema de preparación de alimentos (10a) con al menos una […]

CONFIGURACIÓN Y VISUALIZACIÓN DE UNA INTERFAZ DE USUARIO CON ESTUDIOS DE ATENCIÓN SANITARIA, del 22 de Mayo de 2020, de FUJIFILM MEDICAL SYSTEMS USA INC: Configuración y visualización de una interfaz de usuario con estudios de atención sanitaria. Método y aparato para configurar y visualizar una interfaz de […]

Sistema y procedimiento de control de calidad de platos preparados, del 14 de Mayo de 2020, de BEABLOO, S.L: Sistema y procedimiento de control de calidad de platos preparados. El sistema comprende medios de detección para detectar los ingredientes […]

Método para establecer un ángulo de conformación para un producto conformado tridimensional, del 15 de Abril de 2020, de MATSUURA MACHINERY CORPORATION: Un método para establecer ángulos de conformación en un método de conformación para un producto conformado tridimensional que tiene una región de corte […]