Material textil no tejido a base de fibras multicomponente explotadas o divisibles.

Procedimiento para la producción de un material textil no tejido,

que comprende las siguientes etapas de fabricación;

a) preparar al menos una capa (T1) de fibras de polímero multicomponente divisibles;

b) cohesionar con agua dicha al menos una capa de manera que se obtiene un material textil no tejido en el que las fibras de polímero multicomponente se dividen en microfibras monocomponente que se cohesionan entre sí, caracterizado porque la etapa a) comprende:

- preparar al menos una capa (T1) de fibras de polímero multicomponente divisibles;

- disponer al menos una capa (T3) de fibras de material absorbente sobre dicha al menos una capa (T1);

- disponer al menos una capa (T2) adicional de fibras de polímero multicomponente divisibles sobre dicha al menos una capa de fibras de material absorbente,

mediante lo cual la etapa b) de cohesionado con agua tiene lugar de manera que se obtiene un material textil no tejido multicapa en el que las fibras de polímero multicomponente se dividen en microfibras monocomponente individuales que se cohesionan tanto entre sí como con las fibras del material absorbente, y

en el que cada etapa de preparación de las fibras de polímero y disposición de las fibras de material absorbente se realiza sobre un soporte (S) que tiene una superficie que comprende secciones con un perfil sustancialmente perpendicular al flujo de disposición vertical de las fibras espaciadas mediante secciones con un perfil inclinado de 10º-50º en relación con dicho flujo vertical

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2004/000220.

Solicitante: Suominen Corporation.

Nacionalidad solicitante: Finlandia.

Dirección: Itämerentori 2 00180 Helsinki FINLANDIA.

Inventor/es: ORLANDI, VITTORIO, PEDOJA,ROBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/425 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › Derivados de celulosa.

- D04H1/4266 D04H 1/00 […] › Fibras naturales no previstas en el grupo D04H 1/425 .

- D04H1/4291 D04H 1/00 […] › Derivados de olefinas.

- D04H1/4374 D04H 1/00 […] › usando varios tipos de bandas, p. ej. colocando capas de mantas.

- D04H1/4382 D04H 1/00 […] › Fibras de película reticular estirada; Fibras compuestas; Fibras mixtas; Fibras ultrafinas; Fibras para cuero artificial.

- D04H1/49 D04H 1/00 […] › enredamiento por chorro de fluido en combinación con otros medios de consolidación.

- D04H1/492 D04H 1/00 […] › por chorro fluido (D04H 1/49 tiene prioridad).

- D04H1/495 D04H 1/00 […] › para formación de diseños, p. ej. perforación o reestructuración.

- D04H1/498 D04H 1/00 […] › enredamiento de capas de mantas.

- D04H1/56 D04H 1/00 […] › en asociación con la formación de la fibra, p. ej. siguiendo inmediatamente la extrusión de las fibras en hebra.

- D04H1/732 D04H 1/00 […] › por corriente de fluido, p. ej. vía aérea.

- D04H13/00 D04H […] › Otros no tejidos.

- D04H3/02 D04H […] › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › caracterizados por el método de formación de velos o capas, p. ej. por la reorientación de los hilos o filamentos.

- D04H3/16 D04H 3/00 […] › con uniones entre filamentos termoplásticos producidos en relación con la formación de filamentos, p. ej. siguiendo inmediatamente la extrusión.

PDF original: ES-2518318_T3.pdf

Fragmento de la descripción:

Material textil no tejido a base de fibras multicomponente explotadas o divisibles Campo de la invención

La presente invención se refiere al campo de materiales textiles no tejidos multicapa, que pueden usarse como material absorbente, particularmente en el campo de la limpieza de superficies, la higiene personal o para la formación de prendas de vestir.

Antecedentes de la técnica

Un material textil no tejido se usa ampliamente como sustituto de los productos textiles tradicionales en varios sectores, por ejemplo en el campo de la limpieza y protección de superficies, o en la producción de prendas de vestir. En comparación con los materiales textiles tradicionales, el material textil no tejido tiene la ventaja de menores costes de producción, propiedades mecánicas extraordinarias y una alta biocompatibilidad con la piel.

Los materiales textiles no tejidos están formados por fibras de materiales sintéticos, naturales o derivados de manera natural, que se colocan sobre una estera en estado fundido y se dejan solidificar en forma de una capa; la estructura así obtenida puede consolidarse mediante tratamientos dinámicos tales como unión por puntos o calandrado o mediante chorros de agua (cohesionado con agua); otros procedimientos de unión de la técnica anterior son punción mecánica, unión térmica, unión química, etc.

Las fibras de material textil no tejido consisten en general en un único componente; sin embargo para aplicaciones particulares, también pueden producirse en forma multicomponente, a través de la extrusión conjunta de diferentes polímeros.

Las fibras de material textil no tejido se usan en forma de una única lámina o en forma de materiales compuestos multicapa; de los materiales compuestos multicapa se conocen aquéllos que contienen una o más capas de material textil no tejido, asociadas a una capa de fibras de celulosa: en estos casos, el material compuesto final combina ventajosamente las propiedades mecánicas del material textil no tejido con las propiedades absorbentes de fibras de

celulosa.

Desgraciadamente, la fabricación de estos materiales compuestos conlleva problemas particulares: de hecho, la capa de celulosa (que está formada normalmente por fibras cortas y es escasamente reactiva con respecto a los procedimientos de cohesionado), es muy móvil y escasamente cohesiva con las otras capas; por tanto, son frecuentes los problemas de pérdida de material de celulosa durante la formación del material compuesto multicapa, requiriendo por tanto que se aumente la cantidad de fibras de celulosa usada para compensar las pérdidas; además, en el material compuesto final se encuentra el problema de la migración de las fibras de celulosa, que crea por tanto zonas más enriquecidas y zonas más empobrecidas en pasta en el Interior del material textil no tejido multicapa y la pérdida excesiva de pasta durante el cohesionado con agua. Además, son frecuentes los casos de deslaminación de material compuesto debido a un cohesionado insuficiente entre las diferentes capas y entre las fibras de hebras continuas en las superficies externas. En otras palabras, las fibras de hebras continuas de cada una de las capas externas de material textil no tejido no se cohesionan de manera adecuada ni entre sí ni con las fibras de diferentes capas sino que más bien sobresalen de las superficies externas respectivas en forma de ranuras diminutas. De esta manera, cuando una hoja de material textil no tejido entra en contacto con una superficie rugosa tal como la mano de una persona, el material textil no tejido tiende a pegarse de manera molesta a la superficie rugosa debido a contactos minúsculos entre dichas ranuras y las nervaduras de la superficie rugosa.

Para resolver estos problemas, la patente estadounidense 5.587.225 (Griesbach et al.) da a conocer un material compuesto formado por una capa de celulosa interpuesta entre dos capas externas de material textil no tejido, en el que las fibras de material textil no tejido no son lisas, sino que tienen una serie de pliegues u ondulaciones por longitud unitaria de la fibra. Las capas externas se hacen entonces solidarias con la capa de celulosa mediante cohesionado con agua, y la fijación final de las 3 capas se hace de manera adhesiva o térmica (calandrado). En cualquier caso, los procedimientos de ondulación y creación de pliegues hacen que el procedimiento de preparación del material compuesto sea más largo y más caro, y reducen considerablemente la blandura del producto.

El documento WO-A-1/6332 (Orlandi-Fleissner) da a conocer un material compuesto de celulosa/material textil no tejido multicapa en el que la capa de material textil no tejido se carda y se consolida previamente por separado mediante calandrado. Las diferentes capas del material compuesto se solapan por tanto y se cohesionan mediante cohesionado con agua. También en este caso, es necesario recurrir a procedimientos adicionales de calandrado y consolidación previa de material textil no tejido para obtener un material compuesto multicapa con rendimiento aceptable, y limitar la pérdida de pasta durante el cohesionado con agua.

El documento WO 2/99176 da a conocer un método para producir material textil no tejido reforzado partiendo de microfibras de un polímero de fusión que se explota para dar microfibras y se dispone como filamentos continuos sobre un velo. Este velo se somete entonces a cohesionado con agua. El producto final es un material textil no tejido de una sola capa que está reforzado y evita el efecto de formación de bolitas. El documento EP 1156147 da a conocer un material textil no tejido compuesto que comprende al menos una capa de absorción depositada por aire y al menos una capa no tejida de filamentos continuos, que se consolidan mediante cohesionado con agua para mejorar las características mecánicas y físicas. La capa no tejida de filamentos continuos puede estar formada por fibras de polímero bicomponente o microfibras divisibles.

Es común a todas las soluciones propuestas la necesidad de realizar muchos procedimientos de adhesión y/o el pretratamiento de las fibras para obtener un producto multicapa suficientemente cohesivo: esto conlleva un aumento en el tiempo y los costes de procedimiento y además una rigidez excesiva del producto final cuando se siguen procedimientos de termosoldadura adicionales.

Sumario

El objeto de la presente invención es por tanto superar todas las inconveniencias mencionadas con referencia a los materiales textiles no tejidos multicapa obtenidos según el estado de la técnica y particularmente según los procedimientos descritos anteriormente.

Este objeto se logra mediante un procedimiento tal como se detalla en las reivindicaciones independientes adjuntas al presente documento.

Se observó sorprendentemente que el uso de fibras de polímero particulares para la formación de las capas externas de material textil no tejido de una sola capa permite resolver los inconvenientes mencionados anteriormente y mejorar ventajosamente las características funcionales y táctiles del propio producto.

Particularmente, el material textil no tejido multicapa es de un tipo cohesionado con agua a base de fibras de hebras continuas explotadas o de hebras continuas multicomponente divisibles. El material textil así obtenido tiene, por ejemplo, altas características de blandura y resiliencia.

Por fibras de hebras continuas se entiende en el presente documento una sola fibra continua compuesta por uno o más componentes de polímero sintético o natural que pueden descomponerse en microfibras individuales, o filamentos, según el tipo de fibra usado. Por consiguiente, tanto las fibras de polímero multicomponente divisibles como las fibras de polímero explotadas dan lugar a microfibras, que son más delgadas que las fibras de las que se derivan.

Descripción de las figuras

Se entenderán mejor características adicionales y las ventajas del material textil no tejido según la presente invención en la siguiente descripción detallada de realizaciones proporcionadas a modo de ejemplos no limitativos con referencia a las figuras adjuntas, en las que:

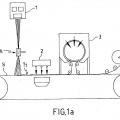

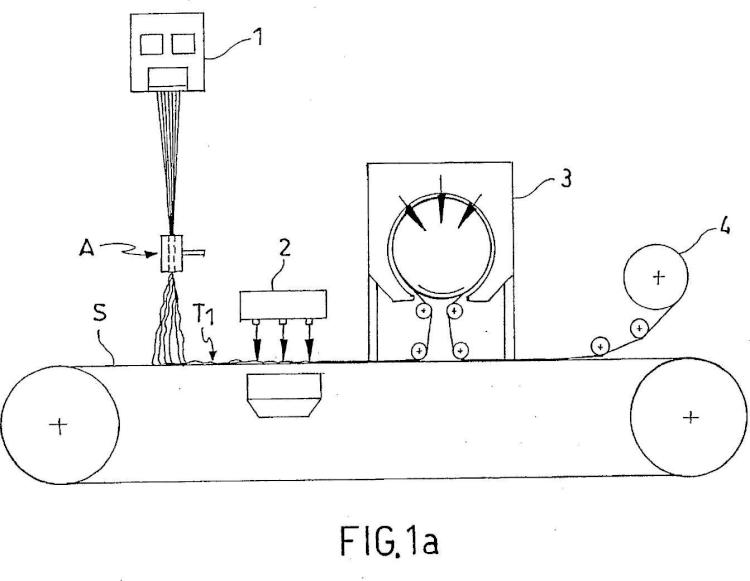

- la figura 1A representa una vista esquemática de la línea de producción y de las etapas de fabricación del material textil no tejido de una sola capa;

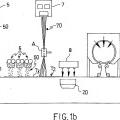

- la figura 1B representa una vista esquemática de la línea de producción y las etapas de fabricación de un material compuesto de material textil no tejido de tres capas según la presente invención;

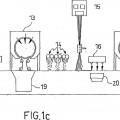

- la figura 1C representa una vista esquemática de la línea de producción y las etapas de fabricación de un material compuesto de material textil no tejido de tres capas con cohesionado con agua previo de una capa según la presente invención;

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un material textil no tejido, que comprende las siguientes etapas de fabricación;

a) preparar al menos una capa (T1) de fibras de polímero multicomponente divisibles;

b) cohesionar con agua dicha al menos una capa de manera que se obtiene un material textil no tejido en el que las fibras de polímero multicomponente se dividen en microfibras monocomponente que se cohesionan entre sí,

caracterizado porque la etapa a) comprende:

- preparar al menos una capa (T1) de fibras de polímero multicomponente divisibles;

- disponer al menos una capa (T3) de fibras de material absorbente sobre dicha al menos una capa (T-i);

- disponer al menos una capa (T2) adicional de fibras de polímero multicomponente divisibles sobre dicha al menos una capa de fibras de material absorbente,

mediante lo cual la etapa b) de cohesionado con agua tiene lugar de manera que se obtiene un material textil no tejido multicapa en el que las fibras de polímero multicomponente se dividen en microfibras monocomponente individuales que se cohesionan tanto entre sí como con las fibras del material absorbente, y

en el que cada etapa de preparación de las fibras de polímero y disposición de las fibras de material absorbente se realiza sobre un soporte (S) que tiene una superficie que comprende secciones con un perfil sustancialmente perpendicular al flujo de disposición vertical de las fibras espadadas mediante secciones con un perfil Inclinado de 1°-5° en relación con dicho flujo vertical.

2. Procedimiento según la reivindicación 1, en el que dicha etapa a) se realiza a través de la extrusión independiente de al menos dos polímeros mediante una tobera (5, 7, 11, 15) para hilar adecuada por debajo de la que dichos al menos dos componentes de polímero se enlazan de manera que se forme una sola fibra multicomponente divisible.

3. Procedimiento según la reivindicación 2, en el que dicha fibra multicomponente divisible se obtiene mediante hilatura y posteriormente enlazado de hasta 16 hebras continuas de diferentes polímeros.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que dichas fibras de polímero se derivan de al menos dos hebras de un solo polímero de hasta 16 hebras de diferentes polímeros, ya sean homopolímeros, copolímeros o mezclas de los mismos.

5. Procedimiento según la reivindicación 4, en el que dichos polímeros se seleccionan de poliésteres, poliamidas, poliolefinas, poliuretano, poliéster modificado con aditivos, polipropileno, polietileno, poll(tereftalato de proplleno), poli(tereftalato de butlleno).

6. Procedimiento para la producción de un material textil no tejido, que comprende las siguientes etapas de fabricación;

i) preparar al menos una capa (Ti) de fibras de polímero explotadas;

ii) cohesionar con agua dicha al menos una capa de manera que se obtiene un material textil no tejido en el que las fibras de polímero se explotan para dar microfibras que se cohesionan entre sí, caracterizado porque la etapa I) comprende:

- preparar al menos una capa (T-i) de fibras de polímero explotadas;

- disponer al menos una capa (T3) de fibras de material absorbente sobre dicha al menos una capa (Ti);

- disponer al menos una capa (T2) adicional de fibras de polímero explotadas sobre dicha al menos una capa de fibras de material absorbente,

mediante lo cual la etapa ii) de cohesionado con agua tiene lugar de manera que se obtiene un material textil no

tejido multicapa en el que las fibras de polímero explotadas para dar microfibras individuales se cohesionan tanto

entre sí como con las fibras del material absorbente, y

en el que cada etapa de preparación de las fibras de polímero y disposición de las fibras de material absorbente se realiza sobre un soporte (S) que tiene una superficie que comprende secciones con un perfil sustancialmente perpendicular al flujo de disposición vertical de las fibras espaciadas mediante secciones con un perfil inclinado de 1°-5° en relación con dicho flujo vertical.

7. Procedimiento según la reivindicación 6, en el que las fibras de polímero explotadas se obtienen a través del paso de fibras de polímero a través de una boquilla de Laval.

8. Procedimiento según la reivindicación 6 ó 7, en el que los polímeros de las fibras explotadas se seleccionan de polímeros naturales o sintéticos.

9. Procedimiento según la reivindicación 8, en el que los polímeros naturales se seleccionan de celulosa, Lyocell y PLA, mientras que los polímeros sintéticos se seleccionan de polipropileno, polietileno, poliamida y poliéster.

1. Procedimiento según cualquiera de las reivindicaciones 1 a 9, en el que dicha disposición de fibras de material absorbente tiene lugar con fibras de pasta de celulosa.

11. Procedimiento según cualquiera de las reivindicaciones 1 a 1, que comprende además una etapa de secado después de la etapa de cohesionado con agua.

12. Procedimiento según la reivindicación 11, que comprende además una etapa de enrollado del material textil no tejido sobre un rodillo después de dicha etapa de secado.

13. Procedimiento según cualquiera de las reivindicaciones 1 a 9, que comprende además una etapa de cohesionado con agua previo después de dicha etapa de preparación de al menos una capa (Ti) de fibras de polímero.

14. Procedimiento según la reivindicación 13, que comprende además una etapa de secado después de dicha etapa de cohesionado con agua previo.

15. Procedimiento según cualquiera de las reivindicaciones 11 a 14, que comprende además una etapa de desaguado simultánea o posterior a dicha etapa de secado.

16. Procedimiento según cualquiera de las reivindicaciones 12 a 15, que comprende además una etapa de engrasamiento antes de la etapa de enrollado.

17. Procedimiento según la reivindicación 16, en el que dicha etapa de engrasamiento tiene lugar a través de calandrado o cohesionado con agua.

18. Procedimiento según cualquiera de las reivindicaciones 1 a 17, en el que se aspira aire a una temperatura igual a o menor que la temperatura ambiente a través de dichas fibras de polímero para enfriar y curar las mismas.

19. Procedimiento según cualquiera de las reivindicaciones 6 a 18, en el que dichas fibras explotadas se humidifican antes de someterse a cohesionado con agua.

2. Procedimiento según cualquiera de las reivindicaciones 1 a 19, que comprende además una etapa de acabado del material textil no tejido.

21. Procedimiento según cualquiera de las reivindicaciones 1 a 2, que comprende además una etapa de impresión multicolor del material textil no tejido.

22. Material textil no tejido multicapa cohesionado con agua que puede obtenerse según el procedimiento según cualquiera de las reivindicaciones 1 a 21.

23. Material textil no tejido según la reivindicación 22, que comprende al menos una capa de microfibra.

24. Material textil no tejido según la reivindicación 22 ó 23, en el que dichas microfibras tienen un diámetro de entre ,1 dTex y ,9 dTex.

25. Material textil no tejido según la reivindicación 22 ó 23, en el que dichas microfibras tienen un diámetro de entre 1 y 5 micrómetros.

26. Material textil no tejido según cualquiera de las reivindicaciones 22 a 25, en el que el peso en gramos por metro

es de entre 5 y 7, la resistencia a la tracción en la dirección de la máquina expresada en Newton por 5 cm (N/5 cm) es de entre 5 y 15, mientras que en la dirección transversal es de entre 2 y 75, el alargamiento calculado como porcentaje en relación con la longitud en un estado relajado es de entre el 35% y el 85% en la dirección de la máquina (MD), mientras que es de entre el 7% y el 1% en la dirección transversal (CD), el contenido final de la 5 fibra de pasta de celulosa es de entre el 5% y el 75% en peso del peso total del material textil no tejido, el poder de absorción calculado como porcentaje del peso total del peso del material textil no tejido seco es de entre el 6% y el 7%.

27. Material textil no tejido según cualquiera de las reivindicaciones 22 a 25, en el que dicho material textil no tejido es de un tipo de tres capas que tiene un peso total en gramos de entre 48 y 65, un peso de la capa superior en 1 gramos por metro cuadrado de entre 11 y 13, un peso de la capa Interna de fibra de pasta de celulosa de entre 26 y 39 gramos por metro cuadrado, un peso de la capa inferior en gramos por metro cuadrado de entre 11 y 13, una resistencia a la tracción MD de entre 18 y 27 N/5 cm, una resistencia a la tracción CD de entre 7 y 14 N/5 cm y un grosor de entre ,4 y ,65 mm.

Patentes similares o relacionadas:

Tela no tejida que comprende una capa de elasticidad alta, del 17 de Junio de 2020, de Fibertex Personal Care A/S: Una tela que comprende al menos una capa (SH) no tejida unida por hilado de elasticidad alta que tiene fibras de multiples componentes rizadas, caracterizada […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Método para hacer una banda no tejida de curvatura alta, del 8 de Abril de 2020, de Fibertex Personal Care A/S: Un metodo para hacer una banda no tejida unida por hilado de curvatura alta que comprende fibras de multiples componentes rizadas, donde el proceso comprende girar […]

Material biocompatible que presenta un tejido de nano- o microfibras no tejidas producido por procedimiento de electrohilado, del 25 de Marzo de 2020, de SUNSTAR SUISSE SA: Material biocompatible que comprende un tejido no tejido de nano- o microfibra biocompatible producido mediante electrohilado para su uso en el tratamiento de hueso […]

Dispositivo para la fabricación de materiales no tejidos hilados, del 4 de Marzo de 2020, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para la fabricación de materiales no tejidos hilados a partir de filamentos continuos , en especial de filamentos continuos […]

Material no tejido y proceso de formación del mismo, del 20 de Noviembre de 2019, de Fitesa Germany GmbH: Un material no tejido que comprende una pluralidad de fibras que contienen ácido poliláctico que forman una banda no tejida, en donde los […]

Bandas sopladas por fusión de alta calidad con propiedades de barrera mejoradas, del 11 de Septiembre de 2019, de BOREALIS AG: Bandas sopladas por fusión que comprenden fibras sopladas por fusión hechas de al menos un 80 % en peso de una composición de polipropileno que comprende (A) […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]