Máscara para impresión y operación digital, y procedimientos de operación e impresión en un sustrato a partir de esta máscara.

Máscara para impresión y operación digital, y procedimientos de operación e impresión en un sustrato a partir de esta máscara.

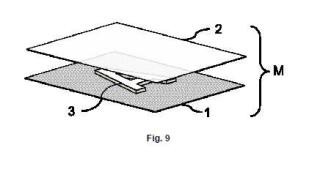

Máscara (M) para impresión y operación digital, que comprende una malla estructural (1) porosa de soporte de material, una capa de cobertura (2), un material de máscara (3) dispuesto entre la capa estructural (1) y la capa de cobertura (2), en el que el material de máscara (M) es posicionable relativamente sobre la malla (1), de modo que constituye una máscara reconfigurable para impresión. La invención también se refiere a un procedimiento que emplea a esta máscara.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430439.

Solicitante: THICK IMAGING, S. L. U.

Nacionalidad solicitante: España.

Inventor/es: VEGA AÍNSA,Ramón.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F15/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 15/00 Máquinas de serigrafía. › planos.

- B41J1/00 B41 […] › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el montaje o la disposición de los tipos o las matrices (estampado no selectivo B44B 5/00).

- B41J2/01 B41J […] › B41J 2/00 Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el procedimiento de impresión o de marcado para el cual son concebidas (montaje, arreglo o disposición de los tipos o de las matrices B41J 1/00; procedimientos de marcado B41M 5/00; estructura o fabricación de las cabezas, p. ej. cabezas de variación de inducción, para el registro por magnetización o desmagnetización de un soporte de registro G11B 5/127; cabezas para la reproducción de información capacitiva G11B 9/07). › con chorro de tinta.

- B41N1/12 B41 […] › B41N CLICHES O PLACAS DE IMPRESION (materiales fotosensibles G03 ); MATERIALES PARA SUPERFICIES UTILIZADAS EN LA IMPRESION PARA IMPRIMIR, ENTINTAR, MOJAR O SIMILAR; PREPARACION DE TALES SUPERFICIES PARA SU EMPLEO O SU CONSERVACION. › B41N 1/00 Clichés o placas de impresión; Materiales a este efecto. › en otra materia diferente a la piedra o al metal.

Fragmento de la descripción:

Máscara para impresión y operación digital, y procedimientos de operación e impresión en un sustrato a partir de esta máscara La presente invención se refiere a una máscara para impresión digital que representa un nuevo concepto de sistema de impresión que habilita la impresión digital a materiales no compatibles con los sistemas (de impresión digital) actuales, mediante el uso de una máscara reconfigurable a modo de interfaz digital. El uso de una máscara reconfigurable permite a su vez la digitalización de otros procesos analógicos, basados en una máscara fija.

Permite la impresión en línea y por tanto su compatibilidad con otros sistemas de impresión, aportando funcionalidad adicional al tren de impresión. Además, el mismo concepto de impresión es versátil en cuanto a propiedades físicas y mecánicas del material a imprimir, siendo compatible con un amplio rango de materiales.

También se refiere a un procedimiento que emplea a esta máscara que permite la impresión digital de materiales sólidos y viscosos sin necesidad de alterar su composición, y habilita impresiones ‘gruesas’ con gran transferencia de material, comparado con los sistemas tradicionales. Eso es de especial relevancia en aplicaciones de impresión de tintas funcionales, como en el caso de la electrónica impresa y en el uso de la impresión digital en procesos de fabricación aditiva (también llamada impresión 3D) , entre otros.

Habilita también procesos digitales basados en un patrón, como puedan ser la creación de relieves digitales o patrones para procesos térmicos de soldadura o transferencia entre otros.

También permite la digitalización de otros procesos de manipulación, como la sujeción digital por succión, aplicable en procesos de captura de elementos usando un patrón, o para el separado de materiales cortados digitalmente como troqueles, vinilos, etc… entre otros.

Antecedentes de la invención Son conocidos el uso de máscaras en sistemas de impresión analógicos, que comprenden:

• una malla estructural porosa

• un material de bloqueo

Este sería el caso de la serigrafía, en que un material de bloqueo se adhiere a una malla de impresión, o en otros casos, en que un patrón se dispone encima de una malla de impresión (por ejemplo un tamizado de un material en polvo a través de una plantilla) .

Sin embargo, no se conocen realizaciones que comprendan:

• una capa estructural porosa de soporte;

• una capa de cobertura;

• un material de máscara dispuesto entre la capa estructural y la capa de cobertura.

Técnicas conocidas e inconvenientes asociados Seguidamente se describen brevemente los sistemas y tecnologías de impresión más habituales y sus limitaciones e inconvenientes. Del mismo modo, se da un breve repaso a distintas aplicaciones comerciales de impresión y se indican algunas de las limitaciones existentes.

Sistemas y tecnologías de impresión Principalmente se pueden agrupar los sistemas de impresión en dos grandes grupos o familias: aquellos sistemas que utilizan un patrón fijo (máster) , analógico, y aquellos sistemas en que la impresión es digital, en base a información digitalizada.

Sistemas analógicos Distintos sistemas de impresión analógica se han desarrollado al largo de la historia para dar respuesta a necesidades de productividad, calidad de imagen, coste de impresión, compatibilidad con determinados tipos de tinta y/o sustrato, etc…

Algunas de las tecnologías más utilizadas (analógicas, que utilizan un ‘máster’ o patrón) :

• Grabado-Flexografía (la información se define según un patrón de huecos o relieves)

• Offset-Litografía (la información se define según propiedades distintas en una superficie (por ejemplo tensión superficial, definiendo áreas hidrofílicas (o oleofílicas) y hidrofóbicas (o oleofóbicas) )

• Serigrafía- Screen printing (la información se define mediante aperturas en una malla)

Una de las limitaciones inherentes a un sistema de impresión analógico es que éstos están concebidos para trabajos de impresión relativamente largos, donde se imprimen muchas copias idénticas, basadas en el patrón fijo de impresión. Si bien el patrón puede cambiarse entre trabajos de impresión, tanto la obtención del patrón como su carga en el sistema de impresión requieren tiempo y son relativamente costosos por lo que la impresión de copias únicas o series muy cortas no son económicamente rentables ni eficientes en tiempo.

Sin embargo, una de las ventajas de los sistemas de impresión analógicos es precisamente los costes unitarios de impresión debidos a una alta productividad del sistema. Asimismo, debido a sus principios de operación también son compatibles con un amplio abanico de ‘tintas’, de viscosidad y propiedades muy diversas.

Sistemas digitales Por su lado, la impresión digital permite imprimir sin la necesidad de un máster ya que la imagen (tinta) es transferida directamente en función de información digital, la cual puede ser distinta entre impresiones. Ello supuso una revolución ya que habilitaba la impresión de series cortas o únicas (o one-offs) . En la actualidad vemos como éstos sistemas han ido ganando terreno y empiezan a ser una alternativa económicamente viable para la impresión de series cada vez más largas e incluso en grandes producciones.

Dando un repaso rápido a las tecnologías de impresión digital, se podría resumir en que existen dos grandes familias de soluciones tecnológicas dominantes: impresión inkjet e impresión electrofotográfica o xerográfica (entre otras) .

La impresión inkjet consiste en ‘disparar’ o ‘eyectar’ (de ahí el nombre de ‘jet’) pequeñas gotas de tinta a través de diminutos orificios en el llamado cabezal de impresión (print-head) . A su vez, distintas tecnologías permiten la eyección de gotas ya sea de forma discreta o continua. Las tecnologías más comunes son el cabezal piezoeléctrico y el térmico.

Una de las limitaciones de estos sistemas es la viscosidad de la tinta (entre otras) que obliga que estas deban ser relativamente poco viscosas (<20-50cP) . Ello limita la cantidad de sólidos que pueda haber dispersos en el fluido, e implica que gran parte del contenido de la tinta se deba absorber o eliminar (el agua en el caso de tinta en base acuosa, o solventes, típicamente) ya que su función es principalmente la de transporte de pigmentos (o colorantes (dyes) , o el objeto de interés de la tinta en cuestión – por ejemplo, en el caso de tintas funcionales, metales (a base de partículas nanométricas) , resinas, cerámica, etc…-) .

Por otro lado, la tecnología de impresión electo-fotográfica o xerográfica (impresión láser) , consiste en la transferencia de polvo cargado electrostáticamente alrededor de una superficie fotoconductora en la que previamente se ha creado una imagen electrostática (carga latente) . Una vez el polvo se ha adherido a la superficie fotoconductora se transfiere, también por medio de atracción electrostática, sobre la superficie a ser impresa. Posteriormente, mediante un proceso térmico (y mecánico, mediante presión) , este polvo se funde y queda fijado en la superficie a imprimir (por ejemplo, papel) . Este tipo de impresión se llama ‘láser’ ya que típicamente la imagen electrostática se consigue haciendo incidir luz láser sobre la superficie fotoconductora, cambiándole (eliminando) localmente la carga. Más recientemente, el mismo fenómeno se consigue con sistemas basados en una matriz de LEDs.

Una de las limitaciones de la impresión xerográfica es que el material (tóner) se debe poder cargar electrostáticamente y por tanto se trata de materiales específicamente diseñados para este tipo de sistema de impresión.

En resumen, se ve como la impresión digital presenta grandes ventajas en cuanto a versatilidad de impresión pero que impone una limitación a los materiales a imprimir, que deben ser compatibles con estas tecnologías.

Por otro lado, se ve que los sistemas de impresión analógicos presentan algunas ventajas en cuanto al rango de materiales imprimibles pero que son sistemas intrínsecamente estáticos y no permiten imprimir contenido variable entre copias (digital) .

Extrusores y válvulas.

Cabe mencionar un tipo particular de sistema de impresión por su alta versatilidad a nivel de materiales imprimibles: aquellos basados en la extrusión o deposición puntual. Existen sistemas ‘digitales’ en que un cabezal de impresión se desplaza mediante elementos mecánicos...

Reivindicaciones:

1. Máscara (M) para impresión y operación digital, que comprende las siguientes capas:

• una capa estructural (1) porosa de soporte;

• una capa de cobertura (2) ;

• un material de máscara (3) dispuesto entre la capa estructural (1) y la capa de cobertura (2)

caracterizada por el hecho de que el material de máscara (3) es posicionable relativamente entre las capas (1) y (2) de modo que constituye una máscara reconfigurable.

2. Máscara (M) según la reivindicación 1, en la que la capa estructural porosa (1) se selecciona de entre:

- mallas, tejidos, retículas, filtros, fieltros, papeles, tamices, membranas, membranas hidrofóbicas, membranas oleofóbicas, materiales orgánicos porosos, materiales porosos en general y materiales que presenten aperturas.

- matrices de elementos activos o actuables a modo de válvulas.

3. Máscara (M) según la reivindicación 1, en la que el material de máscara (3) se selecciona de entre:

-partículas sólidas: material en polvo, en grano, partículas discretas en general, independientemente de su tamaño, geometría o composición;

-perfiles pre-cortados: plantillas, perfiles pre-cortados, vinilos, adhesivos, papel, cartón, films, chapa delgada, fieltros, tejidos.

- materiales consolidables que configurarán un perfil sólido, ya sean termoestables, curables, termoplásticos, materiales de cambio de fase;

- materiales viscosos;

- líquidos;

4. Máscara (M) según cualquiera de las reivindicaciones anteriores, en la que la capa de cobertura (2) es una malla porosa.

5. Máscara (M) según cualquiera de las reivindicaciones anteriores, en la que la capa de cobertura (2) es un film

(8) impermeable al material de impresión (6) .

6. Máscara (M) según cualquiera de las reivindicaciones anteriores, que incorpora al menos una capa adicional de bloqueo (9) .

7. Procedimiento según cualquiera de las reivindicaciones anteriores, en que el material máscara (3) se encuentra parcial o totalmente confinado en una capa de parcelación geométrica (11) .

8. Procedimiento de impresión en un sustrato (5) a partir de una máscara (M) según cualquiera de las reivindicaciones 1 a 7, que comprende las etapas de: e) posicionar relativamente el material de máscara (3) entre las capas (1) y (2) mediante unos medios de posicionamiento (4) ; f) imprimir en un sustrato (5) con un material de impresión (6) empleando la máscara (M) ;

g) volver a posicionar el material de máscara (3) mediante los medios de posicionamiento (4) ; h) realizar de nuevo la etapa b) ;

9. Procedimiento de impresión según la impresión según la reivindicación 8, en el que los medios de posicionamiento (4) se encuentran entre:

-sistemas de impresión digital inkjet, impresión digital electrofotografica, o por deposición puntual o múltiple.

- (micro-) válvulas, (micro-) actuadores, en modo discreto o múltiple.

- Sistemas de impresión en general (consistentes en una o varias etapas, considerándose también el borrado digital) .

-Métodos de posicionamiento de elementos discretos (perfiles) .

-Sistema de impresión basado en una máscara (M) para impresión digital (configuración en cascada)

10. Procedimiento según las reivindicaciones 8 a 9 en que el material de impresión (6) se encuentra parcial o totalmente confinado en una capa de parcelación geométrica (10) o está dispuesto a modo de elementos aislados entre ellos.

11. Procedimiento según las reivindicaciones 8 a 10, en que los elementos que conforman la máscara son reusables en impresiones futuras.

12. Procedimiento según las reivindicaciones 8 a 11 en que el material de impresión (6) está compuesto por elementos separables o separados.

13. Procedimiento según cualquiera de las reivindicaciones 8 a 12 en que se usan máscaras (M) a ambos lados del material de impresión (6) .

14. Procedimiento según cualquiera de las reivindicaciones 8 a 13, en el que se realiza una etapa posterior de consolidación del material de impresión (6) en un sustrato (5) .

15. Procedimiento de impresión según la cualquiera de las reivindicaciones 8 a 14, en el que se emplea una máscara según la reivindicación 4, en el que tanto la capa de cobertura (2) como la malla estructural (1) tienen unas dimensiones de retícula o poro que permiten la retención de los elementos o sustancias que componen el material de máscara (3) y en que o bien la malla estructural (1) o bien la malla adicional de bloqueo (9) tiene también un tamaño de retícula o poro que obstaculiza el paso del material de impresión (6) .

16. Procedimiento según la reivindicación 15, en el que la etapa b) comprende las siguientes sub-etapas:

b-1) Disponer en el lado de la máscara correspondiente a la malla estructural (1) o malla de bloqueo (9) el material de impresión (6) ; b-2) Aplicar una fuerza de atracción a través de la máscara (M) , de modo que una parte del material de impresión (6) queda adherido a la malla (1) o (9) con una distribución geométrica correspondiente al patrón determinado por la máscara (M) .

b-3) Enfrentar el sustrato (5) a la máscara (M) y aplicar una fuerza resultante sobre el material de impresión (6) adherido que provoque la transferencia del material de impresión (6) al sustrato (5) , de modo que se obtiene la impresión.

17. Procedimiento según la reivindicación 15, en el que la etapa b) comprende las siguientes sub-etapas:

b-1) Disponer en el lado de la máscara correspondiente a la malla estructural (1) o malla de bloqueo (9) el material de impresión (6) dispuesto en un sustrato (5) ; b-2) Aplicar una fuerza de atracción a través de la máscara (M) , de modo que una parte del material de impresión (6) queda adherido a la malla (1) o (9) con una distribución geométrica correspondiente al patrón determinado por la máscara (M) .

b-3) Desplazar relativamente la máscara (M) y el sustrato (5) de modo que sólo la parte de material de impresión no adherida a la malla (1) o (9) se mantiene en el sustrato (5) , de modo que se obtiene la impresión.

18. Procedimiento según la reivindicación 15, en el que la etapa b) comprende las siguientes sub-etapas:

b-1) Disponer en el lado de la máscara correspondiente a la malla estructural (1) o malla de bloqueo (9) el material de impresión (6) ;

b-2) Enfrentar el sustrato (5) al material de impresión (6) por su cara libre.

b-3) Aplicar una fuerza de empuje a través de la máscara (M) , de modo que el material de impresión (6) es desplazado y se separa de la malla (1) o (9) con una distribución geométrica correspondiente al patrón determinado por la máscara (M)

b-4) aplicar una fuerza resultante sobre el material de impresión (6) desplazado que provoque la transferencia del material de impresión (6) al sustrato (5) , de modo que se obtiene la impresión.

19. Procedimiento según la reivindicación 15, en el que la etapa b) comprende las siguientes sub-etapas: b-1) Disponer el material de impresión (6) en el lado de la máscara correspondiente a la malla estructural (1) o malla de bloqueo (9) que a su vez hará las funciones de sustrato (5) . b-2) Aplicar una fuerza de empuje a través de la máscara (M) , de modo que una parte del material de impresión

(6) es desplazado y se separa de la malla (1) o (9) con una distribución geométrica correspondiente al patrón determinado por la máscara (M) y el resto se mantiene en el sustrato (5) , de modo que se obtiene la impresión.

20. Procedimiento según la reivindicaciones 16 a 19, en el que la aplicación de dichas fuerzas se realiza mediante: -gradiente de presiones positivo, gradiente de presiones negativo, ultrasonidos, vibraciones, pulsos de presión, empuje mecánico; -Aplicación de fuerzas electrostáticas o magnéticas; -Aplicación de la fuerza de gravedad;

- Por contacto adhesivo; atracción química -O una combinación de las anteriores.

21. Procedimiento según cualquiera de las reivindicaciones 8 a 14, en el que se emplea una máscara según la reivindicación 4, en el que tanto la malla estructural (1) como la capa de cobertura (2) tienen unas dimensiones de retícula que permiten el paso del material de impresión (6) pero no así el material de máscara (3) y en el que la etapa b) comprende las siguientes sub-etapas:

b-1) Disponer en un lado de la máscara (M) el material de impresión (6) y en el lado opuesto el sustrato (5) .

b-2) Hacer pasar el material el material de impresión (6) a través de la máscara (M) para obtener la impresión.

22. Procedimiento según la reivindicación 21, en el que la etapa b-2) se realiza por gravedad, por gradiente de presiones, empuje mecánico, vibraciones, por ultrasonidos, pulsos de presión, por fuerzas electromagnéticas o por una combinación de las anteriores.

23. Procedimiento según cualquiera de las reivindicaciones 8 a 14, en el que se emplea una máscara según la

reivindicación 5, en el que la etapa b) comprende las siguientes sub-etapas: b-1) consistente en deformar el film (8) para que adopte el relieve determinado por el material de máscara (3) , de modo que se obtienen unas cavidades (7) con el patrón de impresión o con el negativo del patrón de impresión.

b-2) aplicar material de impresión (6) a la máscara (M) b-3) disponer el sustrato enfrentado con el film (8) para realizar la impresión.

24. Procedimiento según la reivindicación 23 en el que en la sub-etapa b-1) el film (8) es termo-conformado (temperatura y succión) contra el relieve del material de máscara (6) .

25. Procedimiento según cualquiera de las reivindicaciones 8 a 14, en el que se emplea una máscara según la reivindicación 5, en el que la etapa b) comprende las siguientes sub-etapas:

b-1) consistente en crear un relieve en una superficie auxiliar (25) mediante el relieve (7) creado por la máscara (M) al contactar con la superficie auxiliar (25) . b-2) aplicar material de impresión (6) a la superficie auxiliar (25) . b-3) disponer el sustrato (5) enfrentado con la superficie auxiliar (25) para realizar la impresión.

26. Procedimiento según cualquiera de las reivindicaciones 23 a 25, en el que la etapa b-2) consiste en rellenar las cavidades de impresión (7) con material de impresión (6) .

27. Procedimiento según cualquiera de las reivindicaciones 23 a 25, en el que la etapa b-2) consiste en adherir material de impresión (6) a las partes elevadas del relieve.

28. Procedimiento según cualquiera de las reivindicaciones 23 a 27 en el que en la sub-etapa b-3) la adhesión del material de impresión (6) al sustrato (5) se realiza:

- Por contacto adhesivo, tensiones superficiales; -Inversión del gradiente de presiones;

- Aplicación de fuerzas electrostáticas o magnéticas; -Aplicación de la fuerza de gravedad; -Medios mecánicos, presión temperatura… -O una combinación de las anteriores.

29. Procedimiento según cualquiera de las reivindicaciones 15 a 28, en que el material de impresión (6) se combina con otras sustancias o materiales previamente depositadas en el sustrato (5) o aplicadas sobre el material de impresión (6) una vez este se encuentra en un sustrato (5) .

30. Procedimiento según cualquiera de las reivindicaciones 15 a 28, en que la impresión es usada como herramienta en procesos basados en un patrón de estampación.

31. Procedimiento según cualquiera de las reivindicaciones 15 a 28, en que la impresión es usada para crear capas (completas o parciales) que configurarán un cuerpo 3D según métodos de fabricación aditiva.

Fig. 1

Fig. 2 Fig. 3-a Fig. 3-b

Fig. 4 Fig. 5

Fig. 6

Fig. 7-a Fig. 7-b Fig. 8

Fig. 9

Fig. 10 Fig. 11-a Fig. 11-c Fig. 11-b

Fig. 12

Fig. 13-a Fig. 13-b Fig. 14

Fig. 15 Fig. 16-a Fig. 16-b

Fig. 16-c

Fig. 17

Fig. 18 Fig. 19-a Fig. 19-b

Fig. 19-c Fig. 19-d

Fig. 20 Fig. 21

Fig. 22

Fig. 23 Fig. 24

Fig. 25

Fig. 26 Fig.27

Fig. 28

Fig.

2. a Fig.

2. b Fig.29-c

Fig.

3. a Fig.30-b

Fig.

3. a Fig.

3. b Fig. 32

Fig. 33

Fig.

3. a Fig.

3. b

Fig. 35

Fig. 36 Fig. 37

Fig.38 Fig.39

Fig. 40 Fig. 41

Fig. 42

Fig. 43 Fig. 44

Fig. 45

Fig. 46

Fig. 47

Patentes similares o relacionadas:

Procedimiento para producir un conductor de polímero conductor, del 24 de Junio de 2020, de AI Silk Corporation: Un procedimiento de producción de un conductor de polímero conductor en el que un polímero conductor se adhiere a un material base (M), que comprende: un paso […]

Máquina para imprimir imágenes sobre artículos por medio de un rodillo de transferencia térmica, del 3 de Junio de 2020, de EIDOS S.R.L.: Máquina de impresión para imprimir imágenes sobre artículos (A), que comprende una estructura de soporte, estacionaria en funcionamiento, […]

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

TINTA DE INYECCIÓN DE TINTA PARA SUSTRATO CERÁMICO, del 1 de Abril de 2020, de NORITAKE CO., LIMITED: Tinta de inyección de tinta para sustrato cerámico. La presente invención proporciona una tinta de inyección de tinta para un sustrato cerámico, […]

Impresora de chorro de tinta con dispositivo para la limpieza del cabezal de impresión, del 3 de Febrero de 2020, de SPGPrints B.V: 1. Una impresora de chorro de tinta para imprimir con tinta en un sustrato, que comprende: por lo menos un cabezal de impresión de chorro de tinta para inyección […]

Procedimiento y dispositivo para prever un sustrato con una impresión y un revestimiento de transferencia, del 8 de Enero de 2020, de LEONHARD KURZ STIFTUNG & CO. KG: Procedimiento para prever un sustrato (S) con una impresión, en el que la tinta de impresión líquida se imprime primero en una cinta (B) […]

Un método para producir una dispersión acuosa de negro de humo oxidado, del 25 de Diciembre de 2019, de Tokai Carbon Co., Ltd: Un método para producir una dispersión acuosa de negro de humo oxidado realizando sucesivamente sobre una suspensión acuosa de negro de humo oxidado […]

Composición de tinta transparente para impresión de chorro de tinta apta para curado por UV-LED, del 6 de Noviembre de 2019, de SAKATA INX CORPORATION: Una composición de tinta transparente apta para curado UV-LED para impresión por chorro de tinta que comprende de un 50 a un 80 % en masa […]