PROCEDIMIENTO DE TRABAJO DE UN SISTEMA DE ESPEJADO PARCIAL DE TUBOS DE VIDRIO Y DICHO SISTEMA.

Procedimiento de trabajo de un sistema de espejado parcial de tubos de vidrio y dicho sistema formado por una instalación de suministro de tubos,

una cadena donde se realiza el espejado en diferentes puestos fijos y una instalación de salida de tubos, donde las etapas principales para el espejado parcial son:

- limpieza del tubo de vidrio

- sensibilizar la superficie

- lavado

- etapa opcional de activación o super-sensibilización

- lavado

- plateado

- lavado

- secado

para el caso de espejado parcial exterior se le añaden las etapas de:

- depositar capa de cobre

- lavado

- depositar pintura anti-corrosión;

- depositar pintura para protección mecánica y UV;

- curado de la pintura,

- secado exterior del tubo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201101045.

Solicitante: ABENGOA SOLAR NEW TECHNOLOGIES, S.A.

Nacionalidad solicitante: España.

Inventor/es: NÚÑEZ BOOTELLO,JUAN PABLO, GOMEZ RUIZ,Eduardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G17/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 17/00 Transportadores que tienen un elemento de tracción sin fin, p.ej. una cadena que transmite el movimiento a una superficie portante de cargas continua o sensiblemente continua, o a una serie de portacargas individuales; Transportadores de cadenas sin fin en los que las cadenas constituyen la superficie que lleva la carga. › con dos uniones al elemento de tracción espaciadas.

- B65G49/02 B65G […] › B65G 49/00 Sistemas transportadores caracterizados por su utilización con fines especiales, no previstos en otro lugar. › para transportar piezas a trabajar a través de baños de líquidos.

- B65G49/05 B65G 49/00 […] › para materiales u objetos frágiles o dañables.

- C03C17/10 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 17/00 Tratamiento de la superficie del vidrio, p. ej. de vidrio desvitrificado, que no sea en forma de fibras o filamentos, por recubrimiento. › por depósito a partir de una fase líquida.

- C03C17/32 C03C 17/00 […] › con resinas sintéticas o naturales (C03C 17/30 tiene prioridad).

Fragmento de la descripción:

PROCEDIMIENTO DE TRABAJO DE UN SISTEMA DE ESPEJADO PARCIAL DE

TUBOS DE VIDRIO Y DICHO SISTEMA

Sector técnico de la invención La invención pertenece al sector de los recubrimientos de superficies de vidrio con metales, más concretamente se refiere al espejado, no electrolítico, de un tubo de vidrio mediante spray. Este tubo de vidrio puede formar parte de un tubo receptor para colector solar.

Antecedentes de la invención El principio general de la tecnología termosolar está basada en el concepto de la concentración de la radiación solar para calentar un fluido caloportador y generar electricidad. Ese fluido caloportador circula por el interior de un tubo absorbedor, generalmente metálico, que se introduce dentro de un tubo de vidrio creando vacío entre ellos, lo que disminuye las pérdidas térmicas. El conjunto de ambos tubos se denomina tubo receptor. Existen varios tipos de tecnologías para plantas termosolares que utilizan tubos re ceptores pero, en todas ellas, la captación de energía solar y su concentración es uno de los mayores retos. Para lograr aumentar ambos aspectos se combinan diferentes soluciones (ópticas innovadoras de colectores, reconcentradores secundarios ... ) . Una de estas soluciones y por la que se crea la necesidad de la actual invención consiste en colocar un reconcentrador secundario en el tubo de vidrio. Este recon centrador secundario es un espejo que refleja los rayos solares que se escapan hacia el tubo absorbedor. Por ello, el espejado parcial de un tubo de vidrio para confor mar el reconcentrador secundario se convierte en un problema crítico a solventar. En el estado de la técnica existen diferentes opciones para espejar un tubo de vidrio. Algunas formas de espejado de sustrato describen el empleo de films, capas metáli cas reflectantes adheridas a un sustrato plástico, pegados al vidrio mediante adhesivos para conformar el reconcentrador. La utilización de esta técnica en nuestra apli cación resulta problemática puesto que al encontrarse el reconcentrador secundario cerca del tubo absorbedor, los adhesivos alcanzarían temperaturas cercanas a los 100 grados e, se degradarían y perderían su funcionalidad. Por lo tanto, las superfi cies reflectantes formadas por films adheridos al vidrio no tendrían la calidad óptica que requieren este tipo de aplicaciones.

Por otra parte, los espejos convencionales se fabrican mediante un proceso continuo en el que una fina capa de metal reflectante se aplica sobre un sustrato, normalmente vidrio o plástico. Las técnicas de espejado que existen en la actualidad como la descrita en la patente WO 2006/121516 A1 mediante spray presentan inconvenientes para el espejado parcial de un tubo de vidrio debido a que generalmente toda la superficie del sustrato a espejar quedaría cubierta por la capa reflectante produciéndose un malgasto de metal, normalmente, plata, cobre o aluminio. Existen fundamentalmente dos grupos de técnicas de espejado conocidas en el estado del arte. Las técnicas electrolíticas, como por ejemplo las técnicas de Sputtering y deposición de vapor son caras, requieren vacío, una fuente externa de corriente y el uso de metales ultra-puros, según se describe en la patente US 4, 579, 107 A de David Deakin. Estas técnicas emplean un equipamiento muy caro que conlleva una alta inversión inicial. La patente EP O 665 304 A 1 de Nissin Electric Company describe una solución para aplicar una capa metálica al interior de un tubo muy fino de diámetro inferior a 20 mm. Las técnicas de sputtering y deposición de vapor presentan dificultades para recorrer el interior de un tubo de dimensiones mayores a la anteriormente citada, ya que necesitarían crear un campo magnético muy grande, y además no permiten un espejado parcial, ya que el metal necesariamente se deposita alrededor de los 360 grados de su perímetro y son demasiado caras para ser prácticas. Por otro lado, tenemos las técnicas de deposición química que no requieren una fuente externa de corriente. El método más conocido entre estas técnicas de deposición química consiste en la inmersión de las piezas a espejar en un baño que contiene principalmente tres agentes: una sal metálica, un agente reductor y un agente complejante, que impide la reducción espontánea y precipitación en el baño. Cuando la superficie a tratar entra en el baño, la reacción oxidación-reducción se produce sobre la superficie pre-activada y comienza la deposición metálica sobre la misma. Las ventajas de la simplicidad técnica de inmersión o mojado para el espejado de un tubo de vidrio no compensan las numerosas desventajas que presenta esta técnica. Entre ellas, la inestabilidad de los baños de deposición cuando se añaden partículas metálicas que quedan en suspensión, la limitación a 20 pm de espesor por hora de la cinética de la deposición, y la limitada adherencia de la capa metálica depositada. Otra alternativa, que además es la más óptima en cuanto a coste, espesor de la capa metálica depositada, tiempo de deposición, accesibilidad a la geometría a espejar y calidad óptica del espejo es el espejado mediante la técnica de deposición química mediante spray. La patente US 4, 579, 107 A de David Deakin describe una solución para espejar un semi-tubo con spray térmico para su uso en colectores solares de baja concentración. La patente WO 2008/097688 A 1 de Hing-wah CHAN describe un método para aplicar una capa reflectante metálica a un sustrato sólido mediante spray de polvo metálico en estado fundido. Los spray térmicos, aunque efectivos para células solares, no lo son para tubos de vidrio ya que la alta velocidad y temperatura del polvo fundido aplicado por el spray degradaría o rompería el tubo de vidrio. La patente W02010/103125 A1 de Samuel STREMSDOERFER describe un método de fabricación de espejos anticorrosión totalmente metálicos que emplean capas de metales, distintos de la plata, para proteger el espejo contra la corrosión ambiental. Las protecciones con capas metálicas no son válidas para el espejado de la superficie interior de un tubo de vidrio ya que éstas deberían depositarse antes que la capa reflectante. Cambiar simplemente el orden de deposición de las capas tampoco solucionaría el problema ya que disminuiría la calidad óptica de la capa reflectante debido a la rugosidad que introducen las capas metálicas, por tanto, puede hacer que el reconcentrador desvie los rayos fuera del foco deseado y pierda por tanto su funcionalidad. A su vez este método no permitiría el espejado parcial de un tubo de vidrio dado que toda la superficie del sustrato a espejar queda cubierta por las capas metálicas y se produciría un malgasto de metal, normalmente, plata, cobre o aluminio.

Descripción de la invención La presente invención se refiere al procedimiento de trabajo de un sistema de espejado de tubos de vidrio, para la aplicación de una capa metálica reflectante mediante deposición química con spray sobre la superficie interior y/o exterior del tubo. Como se ha comentado anteriormente, la aplicación principal que se le va a dar al tubo es la de tubo exterior de un receptor para colectores solares con reconcentrador secundario incorporado. La capa reflectante de espejo con la que se quiere recubrir parte del tubo es el reconcentrador secundario. Teniendo en cuenta la función que va a realizar el tubo, la capa reflectante se ha de depositar a lo largo del tubo de vidrio y sólo en la mitad o una parte del perímetro del tubo. No se espeja todo el tubo para permitir la entrada de rayos solares a través de la superficie no espejada. La superficie reflectante refleja los rayos solares concentrados incidentes y los redirige hacia el tubo absorbedor de forma que éste absorbe una mayor cantidad de rayos concentrados, distribuidos en todo su perímetro, mejo

rando la eficiencia del colector.

Para depositar la capa reflectante es necesario poner en contacto el vidrio con una solución metálica mediante el empleo de un spray, por ser el método óptimo aten diendo a razones de velocidad, coste y calidad óptica de la capa reflectante. Para ello se hace uso de un sistema de espejado que está formado por una instalación de suministro de tubos, una cadena de espejado y una instalación de salida de los tubos. La instalación de suministro de tubos consiste en una estructura de perfiles planos con cierta inclinación, que contiene los tubos y una pestaña a modo de retenedor. Dicha estructura inclinada se encuentra alineada con la cadena de espejado, existiendo un hueco entre ellas donde se sitúa la pestaña que va introduciendo los tubos al inicio de la cadena. La cadena de espejado consiste en una instalación continua y automatizada que comprende dos cadenas móviles que apoyan sobre raíles fijados a una bancada es tática,...

Reivindicaciones:

1. Procedimiento de trabajo de un sistema de espejado parcial de tubos de vidrio de los que incluyen una instalación para el suministro de los tubos, una cadena de espejado con diferentes puestos fijos donde se realizan las distintas etapas para el espejado parcial del tubo encontrándose en cada puesto fijo al menos un sensor y al me-nos un cilindro neumático (270) que tiene en su extremo instalada la herramienta correspondiente y recorre el tubo (200) longitudinalmente y una instalación de salida de tubos, comprendiendo dicho procedimiento las etapas de:

(1) Posicionar el tubo (200) en la instalación de suministro,

(2) colocar el tubo (200) en la cadena de espejado (210) mediante la instalación de suministro,

(3) desplazar el tubo de vidrio (200) situado en la cadena de espejado (210) hasta el primer puesto fijo (270) ,

(4) limpieza interior y/o exterior del tubo de vidrio (200) mediante aire,

(5) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el segundo puesto fijo,

(6) sensibilizar la superficie interior y/o exterior del tubo de vidrio (200) con la proyección de una solución de sensibilización;

(7) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el tercer puesto fijo,

(8) realizar un lavado interior y/o exterior del tubo (200) , que consiste en contactar toda o parte de la superficie a espejar con una o varias fuentes líquidas de lavado, preferiblemente agua desmineralizada, mediante difusor,

(9) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el cuarto puesto fijo,

(10) etapa opcional de activación o súper-sensibilización mediante proyección con spray de una solución de activación,

(11) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el quinto puesto fijo,

(12) realizar un lavado interior y/o exterior del tubo (200) igual que el de la etapa 8,

(13) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el sexto puesto fijo,

(14) realizar el plateado o deposición de una capa metálica de plata sobre la superficie del tubo de vidrio (200) para formar la capa reflectante mediante difusor;

(15) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el séptimo puesto fijo,

(16) realizar un lavado interior y/o exterior del tubo (200) igual que el de la etapa 8,

(17) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el octavo puesto fijo,

(18) realizar un secado interior y/o exterior del tubo (200) que consiste en calentar

la superficie tratada con aire entre 20 y 80 grados e, para el caso de espejado parcial exterior se le añaden las etapas de:

(19) desplazar el tubo de vidrio mediante la cadena de espejado hasta el noveno puesto fijo,

(20) depositar capa de cobre mediante al menos un spray,

(21) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el décimo puesto fijo,

(22) realizar un lavado exterior del tubo (200) mediante spray por proyección de un líquido de lavado, preferiblemente de agua desmineralizada,

(23) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el undécimo puesto fijo,

(24) depositar una o dos capas de pintura anti-corrosión mediante spray,

(25) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el duodécimo puesto fijo,

(26) depositar pintura para protección mecánica y UV mediante spray,

(27) desplazar el tubo de vidrio (200) mediante la cadena de espejado hasta el décimotercer puesto fijo,

(28) etapa optativa de curado de la pintura protectora mediante horno infrarrojo,

(29) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el decimocuarto puesto fijo,

(30) secado exterior del tubo que consiste en calentar la superficie tratada con aire entre 20 y 80 oC,

(31) extraer el tubo mediante la instalación de salida que puede ser manual o automática.

2. Procedimiento de trabajo de un sistema de espejado parcial de tubos de vidrio de los que incluyen una instalación para el suministro de los tubos, una cadena de espejado con diferentes puestos fijos donde se realizan las distintas etapas para el espejado parcial del tubo encontrándose en cada puesto fijo al menos un sensor y al me-nos un cilindro neumático (270) que tiene en su extremo instalada la herramienta correspondiente y recorre el tubo (200) longitudinalmente y una instalación de salida de tubos, comprendiendo dicho procedimiento las etapas de:

(1) Posicionar el tubo (200) en la instalación de suministro,

(2) colocar el tubo (200) en la cadena de espejado (210) mediante la instalación de suministro,

(3) desplazar el tubo de vidrio (200) situado en la cadena de espejado (210) hasta el primer puesto fijo (270) ,

(4) limpieza interior y/o exterior del tubo de vidrio (200) mediante aire,

(5) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el segundo puesto fijo,

(6) sensibilizar la superficie interior y/o exterior del tubo de vidrio (200) con la proyección mediante spray de una solución de sensibilización y realizar un lavado interior y/o exterior del tubo (200) , que consiste en contactar toda o parte de la superficie a espejar con una o varias fuentes líquidas de lavado, preferiblemente agua desmineralizada, mediante difusor,

(7) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el tercer puesto fijo,

(8) etapa opcional de activación o súper-sensibilización mediante proyección con spray y realizar un lavado interior y/o exterior del tubo (200) igual que el de la etapa 6,

(9) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el cuarto puesto fijo,

(10) realizar el plateado o deposición de una capa metálica de plata sobre la superficie del tubo de vidrio (200) para formar la capa reflectante mediante difusor de y realizar un lavado interior y/o exterior del tubo (200) igual que el de la etapa 6,

(11) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el quinto puesto fijo,

(12) realizar un secado interior y/o exterior del tubo (200) que consiste en calentar la superficie tratada con aire entre 20 y 80 grados e, mediante un dispositivo igual al de la limpieza de la etapa 4,

para el caso de espejado parcial exterior se le añaden las etapas de:

(19) desplazar el tubo de vidrio mediante la cadena de espejado hasta el sexto puesto fijo,

(20) depositar capa de cobre mediante spray y realizar un lavado exterior del tubo

(200) mediante spray por proyección de un líquido de lavado, preferiblemente de agua desmineralizada,

(21) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el séptimo puesto fijo,

(22) depositar una o dos capas de pintura anti-corrosión mediante spray,

(23) desplazar el tubo de vidrio (200) a velocidad constante mediante la cadena de espejado (210) hasta el octavo puesto fijo,

(24) depositar pintura para protección mecánica y UV mediante spray,

(25) desplazar el tubo de vidrio mediante la cadena de espejado hasta el noveno puesto fijo,

(26) etapa optativa de curado de la pintura protectora mediante horno infrarrojo,

(27) desplazar el tubo de vidrio (200) mediante la cadena de espejado (210) hasta el décimo puesto fijo,

(28) secado exterior del tubo que consiste en calentar la superficie tratada con aire entre 20 y 80 oC,

(29) extraer el tubo mediante la instalación de salida que puede ser manual o automática.

3. Procedimiento según reivindicación 1 ó 2 caracterizado porque el lavado se realiza con aire caliente a 80 oC.

4. Procedimiento según reivindicación 1 ó 2 caracterizado porque la etapa de sensibilización consiste en proyectar con un spray una solución acuosa de cloru-ro de estaño (SnCI2, 2H20) o una solución de SnS04 ! H2S04 ! quinol! alcohol, donde la solución de cloruro de estaño tiene una concentración en peso entre 0.005 y 0.2 % de cloruro de estaño puro y el pH de la solución se encuentra en-tre 2 y 5; estando en contacto con el sustrato a espejar un tiempo que varía se-gún la concentración empleada pero siempre menor de 30 segundos.

5. Procedimiento según reivindicación 1 ó 2 caracterizado porque la etapa de super-sensibilización comprende la proyección mediante spray de una solución acuosa a base de cloruro de paladio o cloruro de plata apta para reaccionar con el Sn2+; donde el tiempo es menor de dos minutos.

6. Procedimiento según reivindicación 5 caracterizado porque la solución es una solución acuosa de bicloruro de paladio de 0.02%.

7. Procedimiento según reivindicación 1 ó 2 caracterizado porque en la etapa de plateado se mezclan una solución de plata y una solución reductora antes de con

tactar con el sustrato; a una de las soluciones se le añade hidróxido de sodio o hidróxido de amonio para crear un pH adecuado; el tiempo de contacto de las soluciones reductora y de plata es inferior a dos minutos; la capa de plata reflectante depositada sobre la superficie del tubo de vidrio es de espesor entre 40 y 140 nm; las soluciones reductora y de plata pueden aplicarse alternativamente o simultáneamente y si es simultánea, la mezcla de las soluciones proyectadas debe producirse justo antes del contacto de las mismas con el sustrato de vidrio.

8. Procedimiento según reivindicación 7 caracterizado porque la solución iónica de plata es una solución en la que la plata se presenta en estado iónico y es muy soluble en agua, como el nitrato de plata con amonio y la solución reductora se forma con azúcares invertidos, N-metilglucamina, D-glucamina, glucono-delta-Iactona (GDL) u otros compuestos conocidos como agentes reductores.

9. Procedimiento según reivindicación 8 caracterizado porque en la etapa de plateado la solución de plata (solución A) y la solución reductora (solución B) se componen por:

Solución A: 6 g de nitrato de plata, 12 mi de amonio y 4 g de hidróxido de sodio en 1000 mi de agua destilada Solución B: 10 g de detroxa y 0.2 mi de formaldehído en 1000 mi de agua destilada.

10. Procedimiento según reivindicación 7 caracterizado porque las soluciones reductora y de plata se aplican alternativamente.

11. Procedimiento según reivindicación 7 caracterizado porque las soluciones reductora y de plata se aplican simultáneamente siendo la mezcla de las soluciones proyectadas producida justo antes del contacto de las mismas con el sustrato de vidrio.

12. Procedimiento según reivindicación 1 ó 2 caracterizado porque la deposición de cobre se realiza contactando la superficie plateada a tratar con una solución acuosa alcalina de cobre que contiene una sal de cobre soluble en agua, un agente reductor, una sal de tartrato, un agente que permita el control del pH y una sal de un metal seleccionado del grupo consistente en cobalto o níquel; se prepara la solución de cobre disolviendo en agua una sal de cobre, como sulfato de cobre, con una sal de níquel o cobalto, como sulfato de níquel o sulfato de cobalto, removiendo la solución; a continuación se le añade una solución acuosa comercial de formaldehído; por otro lado, la solución reductora se prepara con la sal de tartrato, como tartrato de sodio-potasio, un agente que controla el pH, co-mo el hidróxido de sodio, que asegu

ra un pH básico yagua.

13. Procedimiento según reivindicación 12 caracterizado porque las soluciones reductora y de cobre se aplican alternativamente.

14. Procedimiento según reivindicación 12 caracterizado porque las soluciones reductora y de cobre se aplican simultáneamente.

15. Procedimiento según reivindicación 1 ó 2 caracterizado porque la aplicación de la pintura anticorrosión se realiza en capas de espesor menor de 100 IJm siendo la pintura libre o sustancialmente libre de plomo basada en resina alquídica, epoxi, vinilo o poliuretano.

16. Sistema de espejado parcial de tubos de vidrio apropiado para llevar a cabo el procedimiento descrito en las reivindicaciones anteriores caracterizado porque incluye una instalación para el suministro de los tubos, una cadena de espejado con diferentes puestos fijos donde se realizan las distintas etapas para el espejado parcial del tubo encontrándose en cada puesto fijo al menos un sensor y al menos un cilindro neumático (270) que tiene en su extremo instalada la herramienta correspondiente y recorre el tubo (200) longitudinalmente y una instalación de salida de tubos.

17. Sistema de espejado parcial de tubos de vidrio según reivindicación 16 donde la instalación de suministro de tubos comprende una estructura de perfiles planos con cierta inclinación (310) por donde ruedan los tubos (200) y una pestaña fija (320) que los retiene al final y los va introduciendo al inicio de la cadena (210) .

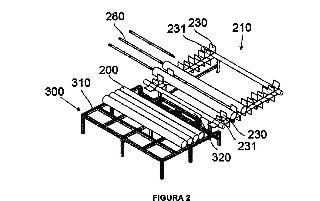

18. Sistema de espejado parcial de tubos de vidrio según reivindicación 16 caracterizado porque la cadena de espejado (210) comprende la cadena (290) propiamente dicha formada de eslabones, y que se desplaza sobre pletinas calibradas las cuales se sitúan sobre cuatro vigas paralelas (220) , soportadas por una bancada fija, cuatro pestañas (230, 231) siendo dos de ellas de mayor altura (230) que las otras dos (231) y que están fijadas en los extremos laterales de la cadena (210) , un conjunto motor-reductor-variador de velocidad (240) que hace girar un eje (250) fijado al sistema gracias a cuatro rodamientos (260) que están fija-dos al canto de las vigas (220) , donde el eje (250) tiene una rueda dentada que hace mover la cadena (210) .

19. Sistema de espejado parcial de tubos de vidrio según reivindicación 16 caracterizado porque la herramienta es una boquilla difusora o bien dos boquillas difusoras de spray o bien una única boquilla con doble difusor, mirando hacia abajo.

FIGURA 1

FIGURA 2

FIGURA 3

FIGURA 4

FIGURA 5

Patentes similares o relacionadas:

Sustrato que lleva un recubrimiento funcional y una capa de protección temporal, del 1 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Artículo que comprende un sustrato que comprende dos caras principales que definen dos superficies principales separadas por bordes, llevando dicho sustrato: - un recubrimiento […]

Recipiente u objeto de envasado hueco en vidrio con revestimiento antivaho externo, del 4 de Marzo de 2020, de Verallia France: Recipiente u objeto de envasado hueco en vidrio, tal como una botella, vaso, frasco, bote, cuyo sustrato de vidrio de dicho recipiente u objeto […]

Procedimiento para la fabricación de un panel decorativo, del 4 de Marzo de 2020, de SCHOTT AG: Procedimiento para la fabricación de un panel decorativo para aparatos electrodomésticos, que presenta una parte delantera operativa y una […]

Tratamiento de superficie en frío de origen natural para artículos de vidrio hueco, del 22 de Mayo de 2019, de Verallia France: Composición de tratamiento en frío de artículos de vidrio hueco, caracterizada por que la misma es una solución acuosa que contiene del 0,01 […]

Método para preparar una partícula de vidrio de porosidad controlada recubierta con polímero, del 22 de Abril de 2019, de Prime Synthesis, Inc: Un método para preparar una partícula de vidrio de porosidad controlada (CPG) recubierta con polímero, comprendiendo dicho método las etapas de: (a) […]

Un cristal de ventana con un revestimiento hidrófilo, del 27 de Marzo de 2019, de SAINT-GOBAIN GLASS FRANCE: Un cristal de ventana con un revestimiento hidrófilo, que comprende al menos: - un sustrato y - una capa hidrófila , que contiene […]

Placa vitrocerámica, del 18 de Octubre de 2018, de EUROKERA S.N.C.: Placa vitrocerámica, destinada principalmente, a cubrir elementos de calentamiento, siendo dicha placa a base de una vitrocerámica obtenida por ceramización a partir de un vidrio […]

Cristal con capa hidrófila con resistencia al rayado mejorada, del 18 de Abril de 2018, de SAINT-GOBAIN GLASS FRANCE: Cristal, que comprende una capa hidrófila de un retículo de poliuretano que incorpora al menos uno de los compuestos bis-urea 1, respectivamente bis-rea 4, respectivamente […]