Saco y procedimiento para la fabricación del mismo.

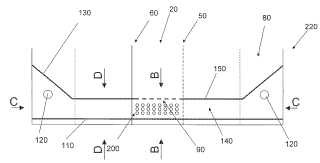

lámina tubular (101) y cuyo saco (220) está dotado de al menos un primer canal de salida de aire (20),

que discurrede forma ampliamente paralela al eje de la lámina tubular (101) y cuya capa de lámina interior (40) tiene primerasaberturas de salida de aire para que salga aire del interior (210) del saco hacia el primer canal de salida de aire (20),caracterizado porque

está previsto al menos un segundo canal de salida de aire (140), que está conectado al primer canal de salida deaire (20) a través de segundas aberturas de salida de aire (90, 100, 200) y que a su vez tiene terceras aberturas desalida de aire (120), por las que sale aire del al menos un segundo canal de salida de aire (140).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/000151.

Solicitante: WINDMOLLER & HOLSCHER KG.

Nacionalidad solicitante: Alemania.

Dirección: MUNSTERSTRASSE 50 49525 LENGERICH/WESTF. ALEMANIA.

Inventor/es: KNOKE,THOMAS, VOSS, HANS-LUDWIG, HAWIGHORST,THOMAS, GROSSE-HEITMEYER,RUDIGER, KOLKER,MARTIN, SCHULTEN,LUDGER, WEBER,JAN THORSTEN, FRISCHE,HOLGER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B23/00

- B65D33/01 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 33/00 Partes constitutivas, detalles o accesorios para sacos o bolsas. › Ventilación o drenaje de sacos.

PDF original: ES-2436769_T3.pdf

Fragmento de la descripción:

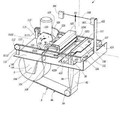

Saco y procedimiento para la fabricación del mismo La invención se refiere a un saco según la reivindicación 1 y a un procedimiento de fabricación de sacos según la reivindicación 18. Son conocidos sacos, que son fabricados y llenados según el denominado procedimiento FFS (del 5 inglés “Form, Fill and Seal”, formar, llenar y sellar) . Este procedimiento se describe entre otros en el documento DE 199 204 78. Primeramente es desenrollada para ello una lámina tubular desde un dispositivo de desenrollamiento y es conducida a una máquina FFS, en la que la lámina tubular es separada primeramente en sacos mediante soldaduras de corte transversales. Estos sacos son capturados por dispositivos de agarre adecuados, llenados en una estación de carga, cerrados mediante otra soldadura transversal y descargados de la máquina con ello como 10 sacos llenos y cerrados. Además, hay que registrar en los últimos tiempos una tendencia a empaquetar en sacos mercancías a granel cada vez más finas. En particular, cuando el proceso de empaquetamiento de tales mercancías es llevado a cabo por una máquina FFS, que introduce muy rápidamente en el saco el material a empaquetar, en que el material puede estar desde luego sometido a un movimiento de caída libre en un cierto tramo de recorrido, es arrastrado hacia dentro del saco relativamente mucho aire del entorno por el material a empaquetar. Este aire queda encerrado en el saco entonces por el proceso del cierre del saco.

Constituye sin embargo un objetivo perseguido a menudo en este campo de la técnica extraer aire del interior del saco y dejar el menor aire posible en la mercancía de carga del saco. Para este fin, los sacos son dotados por regla general de perforaciones. Pero tales perforaciones o agujereamientos de la pared exterior del saco tienen la desventaja de que conducen a que salga en particular el material de carga fino.

Por este motivo, los documentos EP 0 768 254 A1 y EP 1 600 399 A1, que da a conocer un saco conforme al preámbulo de la reivindicación 1, proponen dotar a un saco de un canal de salida de aire, que es formado por dos capas de lámina. Una capa de lámina tiene unas primeras aberturas de salida de aire hacia el interior del saco y la otra unas segundas aberturas de salida de aire hacia la atmósfera. Constituye la tarea de la presente invención proponer un saco para el que en el estado cerrado se mejore la relación entre capacidad de salida de aire y la posible pérdida de material de carga.

Esta tarea es resuelta mediante el recurso de que está previsto al menos un segundo canal de salida de aire, que está unido al primer canal por unas segundas aberturas de salida de aire y que a su vez tiene unas terceras aberturas de salida de aire, por las que sale aire del al menos un segundo canal de salida de aire. Un saco así es sorprendentemente fácil de fabricar.

Mediante esta medida, pueden ahorrarse entre otras cosas a menudo las conexiones inmediatas del primer canal de salida de aire hacia la atmósfera (perforación de la capa de lámina exterior) , sin que la capacidad de salida de aire del saco baje por debajo de la medida requerida. Alternativamente, la capa de lámina exterior puede ser equipada con una perforación menos permeable que la primer capa de lámina.

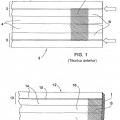

También el canal de salida de aire del saco conforme a la invención es formado por regla general mediante una doble capa de lámina paralelamente al eje de tubo del saco. Para este fin, la capa doble puede ser formada ya durante la formación del tubo. Los límites del al menos un primer canal de salida de aire son definidos entonces ventajosamente por soldaduras longitudinales, que pueden ser realizadas por dispositivos de soldadura apropiados ya en el marco de la formación del tubo. Si el tubo es formado a partir de una lámina plana con ayuda de una costura de soldadura longitudinal, entonces es simplemente necesaria una segunda costura que discurra paralelamente a esta primera costura de soldadura para definir un canal así. Bajo el concepto de canal de salida de aire debe entenderse en el sentido de la presente solicitud sin embargo cada rasgo de componentes del saco que sean apropiados para conducir aire desde el interior del saco hacia otras aberturas de salida de aire, que desde luego pueden conducir también a otro canal de salida de aire. Por regla general, tales canales de salida de aire tendrán una longitud mayor que la anchura y estarán formados a partir de dobles capas de lámina.

Según la invención, junto al por lo menos un primer canal de salida de aire está previsto al menos un segundo canal de salida de aire. Los números ordinales primero, segundo y posteriormente tercero se rigen según la secuencia, en la que el aire que escapa del interior del saco recorre los canales en su camino hacia la atmósfera – es decir, el espacio exterior -. Así, el al menos un segundo canal de salida de aire tiene por regla general al menos zonas sin conexiones directas con el interior del saco. De este modo, las conexiones al interior del saco están separadas de 50 las aberturas de salida de aire hacia la atmósfera a lo largo de la superficie del saco, lo que aumenta la estanqueidad. Conexiones directas hacia el interior del saco o bien preferentemente ya no existen en absoluto en el al menos un segundo canal de salida de aire o bien están limitadas a zonas, en las que se cortan los ejes de los canales primero y segundo. Lo mismo es válido para los canales de salida de aire tercero y adicionales con relación al segundo. Un canal de salida de aire es con ello un espacio al menos parcialmente acotado.

Por ejemplo en el caso, en el que al menos un primer canal de salida de aire discurra paralelamente al eje del tubo y el segundo ortogonalmente a éste, deberían existir en la zona de cruce de ambos canales sólo aberturas de salida de aire o bien desde el primer al segundo canal o bien desde el segundo al tercer canal o hacia la atmósfera. En caso de que en la zona de cruce o en la proximidad de la misma haya aberturas de salida de aire desde el primer al segundo canal, es ventajoso separar de ella las aberturas del segundo al tercer canal o hacia la atmósfera. Dado el caso puede usarse para ello la zona de pliegue lateral. Con relación a la denominación de las aberturas de salida de aire con números ordinales es válido algo análogo a los canales de salida de aire:

Las aberturas de conexión entre el interior del saco y el al menos un primer canal de salida de aire son las primeras aberturas de salida de aire, las conexiones desde el al menos un primer canal de salida de aire al por lo menos un segundo canal son las segundas aberturas de salida de aire, y así en adelante.

Cuando el al menos un primer canal de salida de aire discurre paralelamente al por lo menos un segundo canal de salida de aire, es ventajoso que las costuras de soldadura longitudinales necesarias para la formación de los dos canales sean realizadas ya durante la formación del tubo en dobles capas de lámina. Las aberturas de salida de aire que conectan el primer y el segundo canal deberían entonces ser conformadas como interrupciones de esta costura de soldadura.

Otra posibilidad ventajosa es una disposición ampliamente ortogonal de los canales primero y segundo entre sí. Está claro que quedan aún incluidas en la palabra “ampliamente” tolerancias de fabricación, pero también ángulos agudos entre los ejes del canal. Es particular ventajoso prever canales en un extremo del saco, de modo que una pared o limitación del canal en cuestión pueda estar formada ya por una soldadura extrema. La otra pared puede ser formada entonces por una soldadura transversal. Tales canales pueden ser canales de salida de aire primeros, segundos o incluso terceros.

El otro extremo del saco puede estar conformado de igual modo. En general, deberían preferirse diseños simétricos 20 de saco.

Como aberturas de salida de aire entran en consideración, como ya se ha indicado, interrupciones en costuras de soldadura separadoras. Otras aberturas de salida de aire ventajosas son agujeros, que pueden llevarse a cabo mediante punzonamientos y perforaciones. A menudo serán ventajosas también microperforaciones.

Para los fines de la presente invención se entienden por “microperforaciones” sobre todo aquellas perforaciones 25 cuyo diámetro es menor que el tamaño de grano medio o el más pequeño de la mercancía de carga.

En aberturas de salida de aire pueden disponerse filtros o válvulas. Por filtro se entienden aquí todos los tipos de material a modo de fieltro o de tela – independientemente de que sea tejido (“woven”) o no tejido (“nonwoven”, a modo de vellón) -, que por un lado sean permeables al aire, pero... [Seguir leyendo]

Reivindicaciones:

1. Saco (220) , el cual está formado por primeras costuras de soldadura transversales (110, 150) a partir de una lámina tubular (101) y cuyo saco (220) está dotado de al menos un primer canal de salida de aire (20) , que discurre de forma ampliamente paralela al eje de la lámina tubular (101) y cuya capa de lámina interior (40) tiene primeras aberturas de salida de aire para que salga aire del interior (210) del saco hacia el primer canal de salida de aire (20) ,

caracterizado porque está previsto al menos un segundo canal de salida de aire (140) , que está conectado al primer canal de salida de aire (20) a través de segundas aberturas de salida de aire (90, 100, 200) y que a su vez tiene terceras aberturas de 10 salida de aire (120) , por las que sale aire del al menos un segundo canal de salida de aire (140) .

2. Saco según la reivindicación 1,

caracterizado porque el al menos un segundo canal de salida de aire (140) discurre de forma ampliamente paralela al primer canal de salida de aire (20) .

3. Saco según la reivindicación 1,

caracterizado porque el al menos un segundo canal de salida de aire (140) discurre de forma ampliamente ortogonal al primer canal de salida de aire (20) .

4. Saco según una de las reivindicaciones precedentes,

caracterizado porque está previsto al menos un segundo canal de salida de aire (140) en al menos un extremo del saco y porque la soldadura extrema (110) del saco limita en este extremo del saco el al menos un segundo canal de salida de aire (140) .

5. Saco según la reivindicación precedente,

caracterizado porque está previsto al menos otro segundo canal de salida de aire (140) en el otro extremo del saco.

6. Saco según una de las dos reivindicaciones precedentes,

caracterizado porque las aberturas de salida de aire (120) , por las que sale aire del al menos un segundo canal de salida de aire, están 30 situadas en la dirección de la anchura (x) del saco fuera de la zona de salida de aire del interior (210) del saco hacia el primer canal de salida de aire (20) .

7. Saco según la reivindicación precedente,

caracterizado por

pliegues laterales (80) y porque las terceras aberturas de salida de aire (120) , por las que sale aire del al menos un 35 segundo canal de salida de aire (140) , están situadas en la dirección de la anchura (x) del saco en la zona de los pliegues laterales (80) .

8. Saco según una de las tres reivindicaciones precedentes,

caracterizado porque el saco (220) tiene al menos una soldadura de esquina (130) , que está situada delante del al menos un segundo 40 canal de salida de aire (140) en la dirección del eje de tubo (z) partiendo del interior (210) del saco.

9. Saco según una de las reivindicaciones precedentes,

caracterizado porque las terceras aberturas de salida de aire (120) , por las que sale aire del al menos un segundo canal de salida de aire (140) , conectan el canal de salida de aire (140) con la atmósfera o con otro tercer canal de salida de aire, que tiene a su vez nuevamente aberturas de salida de aire (90, 100, 120, 200) .

10. Saco según una de las reivindicaciones precedentes, 5 caracterizado porque

al menos una parte de las aberturas de ventilación (90, 100, 120, 200) , por las que sale aire de los canales de salida de aire (20, 140) , interrumpen una costura de soldadura (50, 60, 110, 150) .

11. Saco según una de las reivindicaciones precedentes,

caracterizado porque al menos una parte de las aberturas de salida de aire (90, 100, 120, 200) , por las que sale aire de los canales de salida de aire (20, 140) o del interior (210) del saco, son agujeros (200) en una capa de lámina (30, 40) .

12. Saco según una de las reivindicaciones precedentes,

caracterizado porque al menos una parte de las aberturas de salida de aire (200) , por las que sale aire de los canales de salida de aire 15 (20, 140) o del interior (210) del saco, están dotadas de filtros.

13. Saco según una de las reivindicaciones precedentes,

caracterizado porque está previsto un segundo canal de salida de aire (21) , que discurre de forma ampliamente paralela al primer canal de salida de aire, en que el primer canal de salida de aire (20) está conectado al segundo canal de salida de aire (21) 20 con segundas aberturas de salida de aire (23) .

14. Saco según la reivindicación precedente,

caracterizado porque al menos uno de los siguientes grupos de aberturas de salida de aire (22, 23, 24) está separado, en la dirección del eje del saco (z) , de otro de los siguientes grupos de aberturas de salida de aire (22, 23, 24) : 25 ! las primeras aberturas de salida de aire (22) ! las segundas aberturas de salida de aire (23) ! las terceras aberturas de salida de aire (24) .

15. Saco según la reivindicación precedente,

caracterizado porque al menos las segundas (23) y/o terceras aberturas de salida de aire (24) están separadas, en la dirección del eje del saco (z) , de las primeras aberturas de salida de aire (22) de tal modo que se produce un desplazamiento en altura (y) entre las primeras aberturas de salida de aire (22) y las segundas (23) y/o terceras aberturas de salida de aire (24) , cuando los sacos son apilados.

16. Saco según la reivindicación precedente, 35 caracterizado porque al menos las segundas aberturas de salida de aire (23) están dispuestas de tal modo que al apilar se produce un desplazamiento en altura (y) respecto a las primeras aberturas de salida de aire (22) .

17. Saco según una de las reivindicaciones precedentes,

caracterizado porque al menos dos de los tres grupos de aberturas de salida de aire (22, 23, 24) están separados de tal modo entre sí, que uno de los grupos está situado sobre un lado frontal del saco y otro grupo sobre otro.

18. Procedimiento para la fabricación de sacos según una de las reivindicaciones precedentes,

caracterizado porque ! un tubo es desenrollado de un dispositivo de desenrollamiento y es conducido a una máquina, que separa el tubo mediante soldaduras transversales (110) en piezas de tubo (10) , 5 ! llena el saco (220) que se produce con la separación ! y cierra el saco lleno con otra soldadura transversal (110) .

19. Procedimiento para la fabricación de un saco según la reivindicación 2 ó 13 según el procedimiento según la reivindicación precedente,

caracterizado porque del dispositivo de desenrollamiento es desenrollado un tubo, que tiene ya al menos dos canales de salida de aire (20, 140) dispuestos uno junto a otro, que están dispuestos de forma ampliamente paralela al eje del tubo.

20. Procedimiento para la fabricación de un saco según la reivindicación 3 según el procedimiento según la reivindicación 18,

caracterizado porque una lámina tubular, que tiene el primer canal de ventilación (20) , es desenrollada de un dispositivo de desenrollamiento y es conducida a una máquina, que lleva a cabo soldaduras transversales (110, 150) preferentemente antes del llenado, mediante las cuales es formado al menos un segundo canal de salida de aire (140) .

21. Procedimiento según una de las reivindicaciones precedentes, 20 caracterizado porque es desenrollado un tubo, que tiene ya al menos dos canales de salida de aire (20, 21) que discurren de forma ampliamente paralela.

Patentes similares o relacionadas:

Un proceso de fabricación de bolsas, del 6 de Enero de 2016, de ROLL-O-MATIC A/S: Un proceso de fabricación de bolsas a partir de una película tubular , comprendiendo dicho proceso las etapas de: - proporcionar fuelles laterales […]

Máquina para obtener una banda tubular de envasado, del 13 de Mayo de 2015, de B.m.s. S.n.c. Di Podesta' Giovanni E C: Máquina para obtener una banda tubular de envasado a partir de una película , que comprende: - medios de desenrollado para desenrollar dicha […]

MECANISMO DE SOLDADURA ROTATIVO, del 19 de Septiembre de 2014, de CONSTRUCCIONES ELECTROMECANICAS DEL TER, S.A.: 1. Mecanismo de soldadura rotativo, del tipo dotado de un disco aislante y un filamento calefactable , caracterizado esencialmente porque el filamento calefactable […]

Envase, particularmente para productos envasables asépticamente, del 23 de Julio de 2014, de GOGLIO S.P.A: Envase particularmente para envasado aséptico, que consiste en dos paredes laterales dispuestas en oposición selladas térmicamente una […]

Envase, particularmente para productos envasables asépticamente, del 23 de Julio de 2014, de GOGLIO S.P.A: Envase particularmente para envasado aséptico, que consiste en dos paredes laterales dispuestas en oposición selladas térmicamente una […]

Máquina y procedimiento de embolsado de productos alimenticios alargados y bolsa de embolsado correspondiente, del 29 de Enero de 2014, de DUNE: Máquina de embolsado de productos alimenticios alargados (P), en especial de panes (P), comprendiendoesta máquina:

- un bastidor ,

- […]

Máquina y procedimiento de embolsado de productos alimenticios alargados y bolsa de embolsado correspondiente, del 29 de Enero de 2014, de DUNE: Máquina de embolsado de productos alimenticios alargados (P), en especial de panes (P), comprendiendoesta máquina:

- un bastidor ,

- […]

Envase flexible y método de fabricación, del 23 de Octubre de 2013, de B. BRAUN MEDICAL INC.: Un método para formar un envase flexible para administración y almacenamiento combinado, comprendiendoel método las etapas de: proporcionar una lámina delantera flexible […]

Empaque de abertura fácil y recerrable con cinta discreta y red de corte estampado, del 4 de Julio de 2013, de CRYOVAC, INC.: Un empaque fácil de abrir y de recerrar que comprende:

a) una bolsa que comprende

i) un primero y segundo paneles […]

Empaque de abertura fácil y recerrable con cinta discreta y red de corte estampado, del 4 de Julio de 2013, de CRYOVAC, INC.: Un empaque fácil de abrir y de recerrar que comprende:

a) una bolsa que comprende

i) un primero y segundo paneles […]

RECIPIENTE DE EMBALAJE, del 18 de Noviembre de 2011, de BISCHOF + KLEIN GMBH & CO. KG: Recipiente de embalaje, hecho de una lámina de material plástico de varias capas la que puede ser sellada en por lo menos una capa situada […]