Producción continua de furfural y ácido levulínico.

Un procedimiento para producir continuamente furfural y ácido levulínico a partir de biomasa,

comprendiendodicho procedimientos las etapas:

i) tratamiento previo de la biomasa con agua y un catalizador ácido a una temperatura en elintervalo de 50ºC a 240ºC, preferiblemente de 90ºC a 240ºC, para producir una biomasasuspendida;

ii) hidrólisis y deshidratación de la biomasa suspendida a una temperatura entre 160 y 240ºC paraproducir al menos furfural;

iii) separación de una mezcla de vapor que comprende furfural y vapor de agua, sometiendo avaporización instantánea la biomasa suspendida procedente de la etapa ii) a una temperaturaentre 140 y 220ºC, preferiblemente entre 140 y 210ºC;

iv) hidrólisis y deshidratación adicionales de la biomasa suspendida a una temperatura entre 140 y220ºC, preferiblemente entre 140 y 210ºC, para producir al menos furfural;

v) opcionalmente, separar adicionalmente una mezcla de vapor que comprende furfural, ácidofórmico y vapor de agua mediante vaporización instantánea de la biomasa suspendida hidrolizadaa una temperatura entre 120 y 200ºC, preferiblemente entre 120 y 190ºC;

vi) hidrólisis y deshidratación adicionales opcionales de la biomasa suspendida a una temperaturaentre 120 y 200ºC, preferiblemente entre 120 y 190ºC para producir al menos ácido levulínico yácido fórmico;

vii) opcionalmente, separación adicional de una mezcla de vapores que comprende furfural, ácidofórmico y vapor de agua mediante vaporización instantánea de la biomasa suspendida hidrolizadaa una temperatura entre 90 y 180ºC, preferiblemente entre 100 y 170ºC;

viii) separación de un líquido final que comprende ácido levulínico a partir de los sólidos en la biomasa suspendida remanente;

en el que

a) la mezcla de vapores sometida a vaporización instantánea en la etapa iii) y en las etapas v) y vii)opcionales se condensa para formar un líquido que comprende agua, furfural, ácido fórmico,ácido acético y/o hidroximetilfurfuraldehído;

b) al menos el furfural resultante y opcionalmente el ácido fórmico se recuperan del líquidocondensado;

c) agua que resulta de la separación en la etapa viii) y que todavía contiene al menos algo delcatalizador ácido se recicla a la etapa i), preferiblemente después de la recuperación de al menosalgo o de todo el furfural y ácido levulínico resultantes;

d) existe una etapa de integración de calor que comprende el agua reciclada c) que es calentada através de un sistema de intercambio de calor con la mezcla de vapores sometida a vaporizacióninstantánea en la etapa iii) y en las etapas v) y vii) opcionales.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12172348.

Solicitante: DSM IP ASSETS B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: HET OVERLOON 1 6411 TE HEERLEN PAISES BAJOS.

Inventor/es: PARTON,RUDY FRANCOIS MARIA JOZEF, RIJKERS,MARINUS PETRUS WILHELMUS MARIQA, KROON,JOHANNES AUGUSTINUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C59/185 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 59/00 Compuestos que tienen grupos carboxilo unidos a átomos de carbono acíclicos y conteniendo uno de de los grupos OH, O-metal,—CHO, cetona, éter, grupos, grupos, o grupos. › Compuestos saturados que contienen sólo un grupo carboxilo y grupos cetona.

- C07D307/50 C07 […] › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 307/00 Compuestos heterocíclicos que contienen ciclos de cinco miembros que tienen un átomo de oxígeno como único heteroátomo del ciclo. › Preparación a partir de productos naturales.

PDF original: ES-2439869_T3.pdf

Fragmento de la descripción:

Producción continua de furfural y ácido levulínico Esta invención se refiere a la producción continua de furfural y ácido levulínico con una etapa de integración de calor.

Las necesidades del mundo desarrollado dependen actualmente de la utilización de combustibles fósiles para producir productos químicos industriales y combustibles líquidos. La mayoría de los productos sintéticos modernos se producen, así, a partir de petróleo. Preocupaciones sobre los elevados precios de los combustibles, la seguridad de la energía, el cambio climático global y oportunidades para el desarrollo económico rural empujaron a los gobiernos y a las industrias a desarrollar lo que se conoce como tecnologías de primera generación para producir biocombustibles a partir de, por ejemplo, el maíz. Sin embargo, debido a la mejora sólo marginal del efecto sobre el cambio climático y la competencia con los alimentos, se desarrolló una tecnología de segunda generación basada en los materiales de alimentación lignocelulósicos más abundantes. Muchas de las cosechas de elevado potencial energético requieren menos energía para su producción así como menos fertilizantes, resultan en una erosión mínima del suelo, a menudo aumentan el contenido en carbono del suelo y requieren menos agua.

Materiales de alimentación lignocelulósicos están compuestos, típicamente, por 35 a 55% de celulosa, 15 a 35% de hemicelulosa y 15 a 35% de lignina. Materiales de alimentación lignocelulósicos se pueden utilizar para producir biocombustibles tales como etanol, pero también es posible producir otros productos químicos. La mayoría de los productos químicos producidos tanto en la tecnología de primera como de segunda generación son el resultado de fermentaciones. Contrariamente a la fermentación del almidón, la hidrólisis de la celulosa es mucho más difícil y se necesitan tiempos de fermentación más largos. A menudo, se necesitan tratamientos previos para hacer accesible a la celulosa. M. Galbe y G. Zacchi, Appl. Microbiol. Biotechnol., (2002) , 59, 618-628 y/o C.N. Hamelinck, G. van Hoojdonck, A.P.C. Faaj, Biomass and Bioenergy, (2005) , 28, 384-410. Sin embargo, existen procesos tales como el proceso The Biofine D.J. Hayes, S. Fitzpatrick, M.H.B. Hayes, J.R.H. Ross, The Biofine Process – Production of levulinic Acid, Furfural, and Formic Acid from Lignocellulosic Feedstocks, “Biorefineries – Industrial Processes and Products, volumen 1, comp. B. Kamm, P.R. Gruber, M. Kamm, Wiley-VCH, 2006, 139-163 que, en contraposición, son enteramente químicos y se basan en la catálisis ácida y permiten utilizar una amplia gama de materiales de alimentación lignocelulósicos.

Cuando un material de alimentación lignocelulósico se somete a un tratamiento con ácidos, la hemicelulosa se hidroliza de manera relativamente fácil para formar monómeros C5 y C6 (pentosa y hexosa) y la celulosa se hidrolizará más lentamente. Dependiendo de la fuente de hemicelulosa, ésta puede contener asimismo grupos acetato que se hidrolizan para formar ácido acético. La lignina propiamente dicha no se hidroliza. Los monómeros de pentosa, tras un tratamiento con ácidos adicional, pueden degradarse en furfural, y la celulosa puede hidrolizarse para formar glucosa y puede degradarse adicionalmente para formar hidroximetilfurfural. El hidroximetilfurfural se puede degradar todavía más en presencia de ácido para formar ácido levulínico y ácido fórmico. Lignina junto con productos de azúcar degradados y oligomerizados terminarán como carbón vegetal y potencialmente como alquitrán.

El carbón vegetal se puede utilizar como fertilizante o como pellets de combustible. El furfural se utiliza como un producto químico o como un disolvente. En calidad de productos químicos se pueden utilizar ácido fórmico y ácido acético. El ácido levulínico se puede utilizar para producir resinas, plastificantes, productos químicos, especialmente productos químicos, herbicidas y un suplemento para el combustible, metiltetrahidrofurano.

Muchas plantas que comprenden materiales lignocelulósicos requieren un nivel menor de agua para crecer y proporcionar elevadas cosechas en comparación con cultivos de plantas alimenticias. Ejemplos son hierbas tales como miscanthus y el pasto varilla, y madera tales como chopo y sauce, además de ello todos tienen considerables cantidades de celulosa y hemicelulosa.

Muchos materiales residuales comunes incluyen celulosa o almidón. Por ejemplo, los lodos primarios procedentes de la fabricación del papel, papelote, madera residual (p. ej. serrín) , así como residuos agrícolas tales como cáscaras de maíz, mazorcas, tallos de maíz, cascarillas de arroz, paja y bagazo incluyen altos porcentajes de celulosa. El almidón se puede encontrar en los desechos del tratamiento de alimentos derivados, por ejemplo, de maíz, trigo, avena y cebada.

El documento US 5608105 describe un procedimiento continuo para producir ácido levulínico a partir de materiales 2

con contenido en hidratos de carbono, en el que un material con contenido en hidratos de carbono se suministra continuamente a un primer reactor y se hidroliza en presencia de un ácido mineral. La hidrólisis produce hidroximetilfurfural, el cual, a su vez, se hidroliza para dar ácido levulínico.

El documento US 4897497 describe un procedimiento para producir furfural y ácido levulínico a partir de lignocelulosa, que incluye someter una muestra de lignocelulosa a varias degradaciones con ácidos para producir ácido levulínico, y a partir de la mezcla se recogen continuamente vapores de furfural.

El documento WO 2003/074781 describe un procedimiento para producir furfural, que utiliza la evaporación 10 reactiva y el reciclaje de líquidos de cocción agotados.

El documento WO 2010/030617 describe un método para recuperar ácido levulínico a partir de una mezcla de furfural y ácido fórmico.

La invención presenta un procedimiento para producir continuamente furfural y ácido levulínico a partir de biomasa, comprendiendo dicho procedimientos las etapas:

i) tratamiento previo de la biomasa con un tamaño de partículas preferido en el intervalo de 1 mm a 5 cm, más preferiblemente de 2 mm a 1 cm, y lo más preferiblemente de 2 a 5 mm con agua y un catalizador ácido a una temperatura en el intervalo de 50 a 240ºC, preferiblemente de 90ºC a 240ºC, más preferiblemente 95ºC a 170ºC durante 2 a 60 minutos para producir una biomasa suspendida;

ii) hidrólisis y deshidratación de la biomasa suspendida a una temperatura preferida en el intervalo de 120 a 250ºC, más preferiblemente 160 a 240ºC y, en especial, 180 a 230ºC durante un tiempo preferiblemente en el intervalo de 8 segundos a 60 minutos, y más preferiblemente 8 segundos a 30 minutos para producir al menos furfural;

iii) separación de una mezcla de vapor que comprende furfural y vapor de agua, sometiendo a vaporización instantánea la biomasa suspendida procedente de la etapa ii) a una temperatura entre 140 y 220ºC, preferiblemente entre 140 y 210ºC;

iv) hidrólisis y deshidratación adicionales de la biomasa suspendida a una temperatura en el intervalo 30 de 140 a 220ºC, preferiblemente de 140 a 210ºC, para producir al menos furfural;

v) opcionalmente, separar adicionalmente una mezcla de vapor que comprende furfural, ácido fórmico y vapor de agua mediante vaporización instantánea de la biomasa suspendida hidrolizada a una temperatura entre 120 y 200ºC, preferiblemente entre 120 y 190ºC;

vi) hidrólisis y deshidratación adicionales opcionales de la biomasa suspendida a una temperatura en 35 el intervalo de 120 a 200ºC, preferiblemente entre 120 y 190ºC para producir al menos ácido levulínico y ácido fórmico;

vii) opcionalmente, separación adicional de una mezcla de vapores que comprende furfural, ácido fórmico y vapor de agua mediante vaporización instantánea de la biomasa suspendida hidrolizada a una temperatura entre 90 y 180ºC, preferiblemente entre 100 y 170ºC;

viii) separación de un líquido final que comprende ácido levulínico a partir de los sólidos en la biomasa suspendida remanente; en el que a) la mezcla de vapores sometida a vaporización instantánea en la etapa iii) y en las etapas v) y vii) opcionales se condensa para formar un líquido que comprende agua, furfural, ácido fórmico, 45 ácido acético y/o hidroximetilfurfuraldehído; b) al menos el furfural resultante y opcionalmente el ácido fórmico se recuperan del líquido condensado; c) agua que resulta de la separación en la etapa viii) y que todavía contiene al menos algo del catalizador ácido se recicla a la etapa i) , preferiblemente después de la recuperación de al menos 50 algo o de todo el... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para producir continuamente furfural y ácido levulínico a partir de biomasa, comprendiendo dicho procedimientos las etapas:

i) tratamiento previo de la biomasa con agua y un catalizador ácido a una temperatura en el intervalo de 50ºC a 240ºC, preferiblemente de 90ºC a 240ºC, para producir una biomasa suspendida;

ii) hidrólisis y deshidratación de la biomasa suspendida a una temperatura entre 160 y 240ºC para producir al menos furfural;

iii) separación de una mezcla de vapor que comprende furfural y vapor de agua, sometiendo a vaporización instantánea la biomasa suspendida procedente de la etapa ii) a una temperatura entre 140 y 220ºC, preferiblemente entre 140 y 210ºC; iv) hidrólisis y deshidratación adicionales de la biomasa suspendida a una temperatura entre 140 y 220ºC, preferiblemente entre 140 y 210ºC, para producir al menos furfural;

v) opcionalmente, separar adicionalmente una mezcla de vapor que comprende furfural, ácido fórmico y vapor de agua mediante vaporización instantánea de la biomasa suspendida hidrolizada a una temperatura entre 120 y 200ºC, preferiblemente entre 120 y 190ºC;

vi) hidrólisis y deshidratación adicionales opcionales de la biomasa suspendida a una temperatura entre 120 y 200ºC, preferiblemente entre 120 y 190ºC para producir al menos ácido levulínico y 20 ácido fórmico;

vii) opcionalmente, separación adicional de una mezcla de vapores que comprende furfural, ácido fórmico y vapor de agua mediante vaporización instantánea de la biomasa suspendida hidrolizada a una temperatura entre 90 y 180ºC, preferiblemente entre 100 y 170ºC;

viii) separación de un líquido final que comprende ácido levulínico a partir de los sólidos en la 25 biomasa suspendida remanente; en el que a) la mezcla de vapores sometida a vaporización instantánea en la etapa iii) y en las etapas v) y vii) opcionales se condensa para formar un líquido que comprende agua, furfural, ácido fórmico, ácido acético y/o hidroximetilfurfuraldehído;

b) al menos el furfural resultante y opcionalmente el ácido fórmico se recuperan del líquido condensado; c) agua que resulta de la separación en la etapa viii) y que todavía contiene al menos algo del catalizador ácido se recicla a la etapa i) , preferiblemente después de la recuperación de al menos algo o de todo el furfural y ácido levulínico resultantes;

d) existe una etapa de integración de calor que comprende el agua reciclada c) que es calentada a través de un sistema de intercambio de calor con la mezcla de vapores sometida a vaporización instantánea en la etapa iii) y en las etapas v) y vii) opcionales.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que el ácido se selecciona del grupo que consiste en 40 HCl y H2SO4 y mezclas de los mismos.

3. Un procedimiento de acuerdo con la reivindicación 1, en el que la concentración de ácido está en el intervalo de 0, 05 a 4%.

4. Un procedimiento de acuerdo con la reivindicación 1, en el que el tiempo consumido por la etapa i) se encuentra en el intervalo de 2 a 60 minutos.

5. Un procedimiento de acuerdo con la reivindicación 1, en el que cada una de las vaporizaciones instantáneas sucesivas se encuentra a una temperatura de al menos 10ºC y, más preferiblemente, al menos 20ºC inferior a la 50 vaporización instantánea previa.

6. Un procedimiento de acuerdo con la reivindicación 1, en el que el catalizador ácido se recupera de la etapa viii) y se reintroduce en la etapa i) .

7. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que los sólidos se recuperan en la etapa viii) mediante centrifugación y luego se secan.

8. Un procedimiento de acuerdo con la reivindicación 7, en el que los sólidos se secan utilizando un filtro prensa.

Patentes similares o relacionadas:

Producción combinada de ácido levulínico y furfural a partir de biomasa, del 24 de Julio de 2019, de NESTE OYJ: Un proceso para convertir biomasa en ácido levulínico y furfural en un reactor, en el que las condiciones del proceso en dicho reactor comprenden i. temperatura de 150 […]

Un proceso selectivo para la conversión de ácido levulínico en gamma-valerolactona, del 27 de Marzo de 2019, de NESTE OYJ: Un proceso para producir gammavalerolactona en un proceso en dos etapas, que comprende • en la primera etapa, convertir ácido levulínico […]

Procedimiento para la preparación de unos cetoácidos y de sus derivados, del 28 de Enero de 2015, de EVONIK DEGUSSA GMBH: Procedimiento para la preparación de α-cetoácidos así como de sus derivados de la fórmula general (I) o (II)**Fórmula** en las que R1 significa un grupo […]

Método para la preparación de 1,6-hexanodiol y caprolactona, del 29 de Agosto de 2013, de BASF SE: Método para la producción de 1, 6-hexanodiol y ε-caprolactona a partir de una mezcla de ácidos carboxílicos que contiene ácido adípico, ácido 6-hidroxicaproico, […]

Procedimiento para la obtención de 1,6-hexanodiol, del 24 de Julio de 2013, de BASF SE: Procedimiento para la obtención de 1,6-hexanodiol a partir de un ácido adípico, ácido 6-hidroxicaprónico, ácido6-oxocaprónico, 4-hidroxiciclohexanona, […]

ACIDO 2, 6-DIMETIL-4-OXO-HEPTANOICO Y SUS APLICACIONES., del 16 de Diciembre de 2005, de COUNCIL OF SCIENTIFIC & INDUSTRIAL RESEARCH: Acido 2,6-dimetil-4-oxo-heptanoico y sus aplicaciones. El ácido 2,6-dimetil-4-oxo-heptanoico , es responsable de la aromatización de una amplia […]

PROTEINAS Y ACIDOS AMINADOS, ISOTOPICAMENTE MARCADOS Y ESPECIFICOS DE SITIOS, Y PRECURSORES BIOQUIMICOS DESTINADOS A ESTAS PROTEINAS Y ACIDOS AMINADOS., del 1 de Diciembre de 2005, de ABBOTT LABORATORIES: Un compuesto de fórmula Ia o una sal del mismo, en donde R3 es hidrógeno o nCH3, y n en cada caso es 13 ó 14.

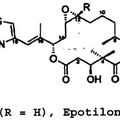

NUEVOS DERIVADOS DE EPOTILONA, PROCESO PARA SU PRODUCCION Y SU UTILIZACION FARMACEUTICA, del 16 de Febrero de 2008, de SCHERING AKTIENGESELLSCHAFT: Derivados de epotilona con resto etilo o propilo en el átomo C6, a saber (4S, 7R, 8S, 9S, 13(Z), 16S(E))-4, 8-dihidroxi-7-etil-16-(1-metil-2-(2-metil-4-tiazolil)etenil)-1-oxa-5, […]

NUEVOS DERIVADOS DE EPOTILONA, PROCESO PARA SU PRODUCCION Y SU UTILIZACION FARMACEUTICA, del 16 de Febrero de 2008, de SCHERING AKTIENGESELLSCHAFT: Derivados de epotilona con resto etilo o propilo en el átomo C6, a saber (4S, 7R, 8S, 9S, 13(Z), 16S(E))-4, 8-dihidroxi-7-etil-16-(1-metil-2-(2-metil-4-tiazolil)etenil)-1-oxa-5, […]