Procedimientos y aparato para supervisar y acondicionar metal en tiras.

Un aparato, que comprende:

una pluralidad de sensores (1102-1108) situados a lo largo de una anchura de un material en movimiento,

correspondiendo cada uno de la pluralidad de sensores a una respectiva de una pluralidad de zonas longitudinalessituadas a lo largo de una anchura del material en movimiento; y

una unidad de respuesta de acondicionamiento y supervisión del material (1016) configurada para determinar lacondición del material en movimiento y configurada para acoplarse a una pluralidad de diferentes tipos deacondicionadores de material (1002), en la que la unidad de respuesta de acondicionamiento y supervisión delmaterial (1016) está configurada para relacionar cada uno de la pluralidad de sensores (1102-1108) con al menosuno respectivo de una pluralidad de cojinetes de apoyo ajustables (1006) basándose en que están acoplados a unocualquiera de los acondicionadores de material (1002).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10012855.

Solicitante: THE BRADBURY COMPANY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1200 EAST COLE MOUNDRIDGE, KANSAS 67107 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CLARK,JOHN DENNIS, COX,CLARENCE B. III.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Sistemas que permiten efectuar operaciones auxiliares para el trabajo de los metales, especialmente combinados, dispuestos o adaptados para ser asociados a los laminadores.

- B21B37/28 B21B […] › B21B 37/00 Dispositivos de control o métodos especialmente adaptados al laminado o a los productos obtenidos por laminado (métodos o dispositivos de medida especialmente adaptados al laminado de metales B21B 38/00). › Control de la planta o perfil durante la laminación de las cintas, hojas o planchas.

- B21D1/02 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 1/00 Enderezado, restauración de la forma o eliminación de las distorsiones locales de las chapas u objetos determinados hechos a partir de las chapas (B21D 3/00 tiene prioridad ); Estirado de hojas metálicas combinado con laminado. › por medio de rodillos troqueladores (B21D 1/06 tiene prioridad).

PDF original: ES-2423232_T3.pdf

Fragmento de la descripción:

Procedimientos y aparato para supervisar y acondicionar metal en tiras

CAMPO TÉCNICO

La presente descripción se refiere a procesamiento de material en tiras y, más en particular, a procedimientos y a un aparato para supervisar y acondicionar material en tiras.

ANTECEDENTES

Muchos productos, tales como paneles de construcción, vigas y puertas de garaje, están hechos de material en tiras sacado de un rollo o bobina del material en tiras y se procesan usando máquinas o equipos de formación por laminación. En la patente estadounidense 6.434.994 se puede encontrar una descripción detallada de una máquina de formación por laminación. Normalmente, una máquina de formación por laminación extrae material en tiras (por ejemplo, un metal) de una cantidad enrollada del material en tiras y, progresivamente, dobla y forma el material en tiras para producir un perfil de producto y, en última instancia, un producto acabado.

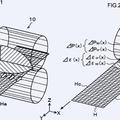

El metal laminado desenrollado o material en tiras puede tener determinadas características no deseadas tales como, por ejemplo, deformación de bobina, arqueo, alabeo a lo largo de una o ambas orillas exteriores, de orillas centrales o de una parte central, etc. Por lo tanto, normalmente, es necesario acondicionar el material en tiras extraído de una bobina (por ejemplo, aplanamiento y/o nivelado) antes del procesamiento posterior en una máquina de formación por laminación. Normalmente, el material en tiras se acondiciona por medio de un aplanador o un nivelador para que tenga una condición sustancialmente plana. No obstante, en algunas aplicaciones puede ser aconsejable acondicionar el material en tiras para que no tenga una condición plana. Por ejemplo, el material en tiras se puede acondicionar para que tenga una condición arqueada específica para facilitar un proceso posterior de formación por laminación, en el que el material en tiras acondicionado se pueda cortar, doblar, perforar, etc., para producir un producto acabado.

Con frecuencia, el material en tiras extraído de bobinas se acondiciona (por ejemplo, aplanamiento) usando un nivelador, que es un tipo de aparato muy conocido. Normalmente, un aplanador incluye una pluralidad de cilindros de trabajo. Algunos de los cilindros de trabajo se pueden ajustar para permitir que los esfuerzos que aplican los cilindros de trabajo al material en tiras que se está procesando varíen a través de la anchura del material en tiras. De este modo una o más zonas o regiones longitudinales seleccionadas (por ejemplo, orillas exteriores, orillas centrales, una parte central, etc.) del material en tiras se pueden estirar permanentemente para conseguir una condición deseada del material acabado (por ejemplo, planeidad) .

Para conseguir una condición deseada del material, las configuraciones de los cilindros de trabajo ajustables normalmente se seleccionan al principio en función del tipo y del grosor del material que se va a acondicionar. Por ejemplo, una unidad de control acoplada al nivelador puede permitir al operador introducir el grosor y el tipo de material. En función de la información de grosor y de tipo de material introducida por el operador, la unidad de control puede recuperar configuraciones por defecto de los cilindros de trabajo adecuados. Posteriormente, el operador puede variar las configuraciones por defecto de los cilindros de trabajo antes de acondicionar el material y/o durante el proceso de acondicionamiento para conseguir una condición deseada del material acabado. Por ejemplo, un operador, en un punto de inspección próximo a la salida del nivelador, puede detectar visualmente una condición no deseada del material, tal como una condición de arqueo, una condición de deformación de bobina, un alabeo u ondulación a lo largo de una o más de las orillas exteriores, de las orillas centrales, del centro o de otra zona o región longitudinal del material en tiras que se está procesando, etc. Lamentablemente, configurar o ajustar manualmente un nivelador, de este modo, para acondicionar material en tiras para conseguir una condición deseada puede ser un proceso lento y propenso a los errores, en particular, debido al alto grado de experiencia y participación humana necesarios.

El uso de un nivelador para procesar material en tiras puede adicional o alternativamente conllevar un proceso de certificación. Por ejemplo, cantidades de láminas cortadas del material en tiras procesado por medio de un nivelador se pueden empaquetar para envío. Se puede tomar una muestra de una pluralidad de láminas de cada paquete y un operador puede inspeccionar visualmente y medir manualmente las láminas muestreadas. La inspección visual y las mediciones cuantitativas se pueden usar para generar, por ejemplo, información de planeidad de las láminas muestreadas. A su vez, la información de planeidad de las láminas muestreadas seleccionadas de cada paquete se puede usar como información estadística a efectos de certificar los paquetes de los que se seleccionaron las láminas. No obstante, como ocurre con los procedimientos y aparatos de ajuste de nivelador conocidos, los procesos de certificación conocidos son muy lentos y propensos a errores debido al alto grado de experiencia y participación humana necesarios.

El documento EP 0865839A2 describe un aparato para enderezar una tira de metal por doblado. El aparato para enderezar una tira de metal incluye cilindros de guía dispuestos paralelos entre sí y un cilindro enderezador situado en un espacio en forma de cuña entre los dos cilindros de guía. A través de la tira, los cilindros enderezadores y de guía están en contacto indirecto entre sí en la zona de sus mutuas superficies tangentes. El documento EP 0865839A2 no describe el uso de una pluralidad de sensores situados a lo largo de una anchura de un material en movimiento, correspondiendo cada uno de la pluralidad de sensores a una respectiva de una pluralidad de zonas longitudinales situadas a lo largo de una anchura del material en movimiento; y una unidad de respuesta de acondicionamiento y supervisión del material configurada para determinar la condición del material en movimiento y configurada para acoplarse a una pluralidad de diferentes tipos de acondicionadores de material, en la que la unidad de respuesta está configurada para relacionar cada uno de la pluralidad de sensores con al menos uno respectivo de una pluralidad de cojinetes de apoyo ajustables basándose en que estén acoplados a uno cualquiera de los acondicionadores de material.

El documento DE 10132105A1 describe un dispositivo para mejorar la planeidad de una tira de acero enrollada en un soporte de rodillos que comprende rodillos de medición de planeidad y una máquina de nivelado de tensión conectados al soporte de rodillos. El documento DE 10132105A1 no describe una unidad de respuesta de acondicionamiento y supervisión del material configurada para determinar la condición del material en movimiento y configurada para acoplarse a una pluralidad de diferentes tipos de acondicionadores de material, en la que la unidad de respuesta está configurada para relacionar cada uno de la pluralidad de sensores con al menos uno respectivo de una pluralidad de cojinetes de apoyo ajustables basándose en que estén acoplados a uno cualquiera de los acondicionadores de material.

El documento US 6345524B1 describe una estructura de cabezales giratorios para un dispositivo enderezador de bobina de material en láminas, que incluye un par de rodillos de alimentación y un rodillo de tensión. Al menos uno de los rodillos de alimentación puede ajustarse selectivamente con respecto al otro rodillo de manera que se modifique el espacio intermedio dependiendo del grosor del material en láminas, y el rodillo de tensión puede colocarse selectivamente con respecto a los rodillos de alimentación. El documento US 6345524B1 no describe el uso de una pluralidad de sensores situados a lo largo de una anchura de un material en movimiento, correspondiendo cada uno de la pluralidad de sensores a una respectiva de una pluralidad de zonas longitudinales situadas a lo largo de una anchura del material en movimiento; y una unidad de respuesta de acondicionamiento y supervisión del material configurada para determinar la condición del material en movimiento y configurada para acoplarse a una pluralidad de diferentes tipos de acondicionadores de material, en el que la unidad de respuesta está configurada para relacionar cada uno de la pluralidad de sensores con al menos uno respectivo de una pluralidad de cojinetes de apoyo ajustables basándose en que estén acoplados a uno cualquiera de los acondicionadores de material.

El objeto de la presente invención es proporcionar procedimientos y un aparato que tenga, en comparación con los enfoques conocidos, capacidades mejoradas... [Seguir leyendo]

Reivindicaciones:

1. Un aparato, que comprende:

una pluralidad de sensores (1102-1108) situados a lo largo de una anchura de un material en movimiento, correspondiendo cada uno de la pluralidad de sensores a una respectiva de una pluralidad de zonas longitudinales situadas a lo largo de una anchura del material en movimiento; y

una unidad de respuesta de acondicionamiento y supervisión del material (1016) configurada para determinar la condición del material en movimiento y configurada para acoplarse a una pluralidad de diferentes tipos de acondicionadores de material (1002) , en la que la unidad de respuesta de acondicionamiento y supervisión del material (1016) está configurada para relacionar cada uno de la pluralidad de sensores (1102-1108) con al menos uno respectivo de una pluralidad de cojinetes de apoyo ajustables (1006) basándose en que están acoplados a uno cualquiera de los acondicionadores de material (1002) .

2. Un aparato según se define en la reivindicación 1, en el que la unidad de respuesta de acondicionamiento y supervisión del material (1016) está configurada además para determinar la condición del material en movimiento basándose en la comparación de una primera altura de ondulación en una primera de las zonas longitudinales y una segunda altura de ondulación en una segunda de las zonas longitudinales.

3. Un aparato según se define en la reivindicación 1 ó 2, en el que la unidad de respuesta de acondicionamiento y supervisión del material (1016) está configurada para funcionar en asociación con diferentes tipos de acondicionadores de material (1002) .

4. Un aparato según se define en la reivindicación 3, en el que los diferentes tipos de acondicionadores de material (1002) incluyen al menos uno de diferentes niveladores o diferentes aplanadores.

5. Un aparato según se define en una de las reivindicaciones 1 a 4, en el que cada uno de la pluralidad de cojinetes de apoyo ajustables (1006) está asociado con al menos una respectiva de la pluralidad de zonas longitudinales situadas a lo largo de la anchura del material en movimiento.

6. Un aparato según se define en una de las reivindicaciones 1 a 5, en el que cada uno de la pluralidad de sensores (1102-1108) puede ajustarse para moverse a diferentes posiciones a lo largo de la anchura del material en movimiento.

7. Un aparato según se define en una de las reivindicaciones 1 a 6, que comprende además una rueda codificadora (1110) acoplada a la unidad de respuesta de acondicionamiento y supervisión del material (1016) para recoger la información de longitud recorrida asociada con el material en movimiento.

8. Un aparato según se define en la reivindicación 7, en el que la unidad de respuesta de acondicionamiento y supervisión del material (1016) está configurada además para determinar la condición del material en movimiento basándose en la información de longitud recorrida.

9. Un aparato según se define en la reivindicación 1, en el que:

la pluralidad de sensores (1102-1108) está colocada a través de la anchura de un material en tiras, correspondiendo cada uno de la pluralidad de sensores (1102-1108) a una diferente de una pluralidad de zonas longitudinales a lo largo de la anchura del material en tiras y la unidad de respuesta de acondicionamiento y supervisión del material (1016) está configurada para:

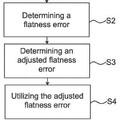

determinar una pluralidad de alturas de ondulación del material en tiras basándose en información recibida de la pluralidad de sensores (1102-1108) , correspondiendo cada una de las alturas de ondulación a una respectiva de la pluralidad de zonas longitudinales,

determinar si una parte medida del material en tiras es sustancialmente plana basándose en la comparación de cada una de las alturas de ondulación con un valor límite, y

cuando el material en tiras no es sustancialmente plano, realizar una pluralidad de comparaciones entre zonas comparando al menos algunas de las alturas de ondulación entre sí y generar una primera señal para acondicionar una primera de la pluralidad de zonas longitudinales del material en tiras basándose en al menos una de las comparaciones entre zonas;

comprendiendo además el aparato un controlador (1012) para ajustar una carga aplicada al material en tiras en una segunda de la pluralidad de zonas longitudinales basándose en la primera señal para acondicionar el material en tiras en la primera de la pluralidad de zonas longitudinales cuando se mueve el material en tiras.

10. Un aparato según se define en la reivindicación 9, en el que la unidad de respuesta de acondicionamiento y supervisión del material (1016) está configurada además para generar una segunda señal para acondicionar una segunda de la pluralidad de zonas longitudinales basándose en las comparaciones entre zonas, en el que la primera señal hace que la primera de la pluralidad de zonas longitudinales se ajuste en una primera dirección opuesta a una segunda dirección en la que la segunda señal hace que se ajuste la segunda de la pluralidad de zonas longitudinales.

11. Un aparato según se define en la reivindicación 9 ó 10, en el que la realización de la pluralidad de comparaciones entre zonas comparando las menos algunas de las alturas de ondulación entre sí comprende la comparación de una segunda de las alturas de ondulación correspondiente a la segunda de la pluralidad de zonas longitudinales con una tercera de las alturas de ondulación correspondiente a una tercera de la pluralidad de zonas longitudinales, en el que la primera señal se genera para acondicionar la primera de la pluralidad de zonas longitudinales cuando la segunda de las alturas de ondulación no es más plana que la tercera de las alturas de ondulación.

12. Un aparato según se define en la reivindicación 11, en el que la primera de la pluralidad de zonas longitudinales es adyacente a la segunda de la pluralidad de zonas longitudinales y la segunda de la pluralidad de zonas longitudinales es adyacente a la tercera de la pluralidad de zonas longitudinales.

13. Un aparato según se define en la reivindicación 9, en el que los diferentes tipos de acondicionadores de material (1002) incluyen al menos uno de diferentes niveladores o diferentes aplanadores.

Patentes similares o relacionadas:

Método de control de laminación para una placa de metal, dispositivo de control de laminación y método para la fabricación de la placa de metal laminada, del 31 de Julio de 2019, de NIPPON STEEL CORPORATION: Un método de control de laminación que comprende:

encontrar una distribución de las diferencias de la deformación unitaria de pandeo crítica […]

Método de control de laminación para una placa de metal, dispositivo de control de laminación y método para la fabricación de la placa de metal laminada, del 31 de Julio de 2019, de NIPPON STEEL CORPORATION: Un método de control de laminación que comprende:

encontrar una distribución de las diferencias de la deformación unitaria de pandeo crítica […]

Procedimiento y un dispositivo para la producción continua de una banda metálica delgada, del 17 de Enero de 2018, de Siemens VAI Metals Technologies GmbH: Procedimiento para la producción continua de una banda metálica fina o de una banda caliente de acero directamente a partir de una masa fundida de metal […]

Métodos y aparato para monitorizar máquinas de acondicionamiento de materiales en banda, del 13 de Diciembre de 2017, de THE BRADBURY COMPANY, INC.: Sistema que comprende: una pluralidad de cilindros de trabajo para procesar un material en banda continua ; un primer […]

Procedimiento y dispositivo para la medición de la planeidad de cintas, del 28 de Septiembre de 2016, de BWG BERGWERK- UND WALZWERK-MASCHINENBAU GMBH: Rodillo de medición para la medición de la planeidad de cintas movidas en una dirección de marcha de cinta (x), especialmente de cintas metálicas al pasar […]

Método de control de la planeidad en el laminado de una banda y sistema de control correspondiente, del 11 de Septiembre de 2013, de ABB RESEARCH LTD.: Método para el control de la planeidad al laminar una banda en un tren de laminación que comprende unapluralidad de rodillos (9-1, […]

Método de control de la planeidad en el laminado de una banda y sistema de control correspondiente, del 11 de Septiembre de 2013, de ABB RESEARCH LTD.: Método para el control de la planeidad al laminar una banda en un tren de laminación que comprende unapluralidad de rodillos (9-1, […]

Dispositivo de laminación y procedimiento para su funcionamiento, del 23 de Enero de 2013, de SMS SIEMAG AG: Dispositivo de laminación con al menos dios rodillos de trabajo y con un intersticio de laminación entre los rodillos de trabajo para el paso y laminación […]

MÉTODO Y DISPOSITIVO PARA OPTIMIZAR EL CONTROL DE LA PLANEIDAD EN LA LAMINACIÓN DE UNA BANDA, del 29 de Diciembre de 2011, de ABB AB: Método para optimizar el control de la planeidad en la laminación de una banda usando cualquier número de puestos de laminado y actuadores , caracterizado […]

MÉTODO Y DISPOSITIVO PARA MODIFICAR SELECTIVAMENTE LA GEOMETRÍA DE UNA BANDA DE DESBASTE EN UNA CAJA DESBASTADORA, del 28 de Octubre de 2011, de SMS SIEMAG AG: Método para la laminación en caliente de material a laminar en un tren de laminación de bandas en caliente o en trenes de laminación Steckel, en donde para el ajuste del curso […]