Aparato y métodos para aumentar la eficiencia de sistemas de formación de perfiles por medio de rodillos y de nivelación.

Un aparato de procesamiento de material en tiras (200) que comprende:

un primer sistema de unidad de accionamiento (202) para accionar un primer rodillo de trabajo (108), en el que el primer sistema de unidad de accionamiento (202, 908) incluye un primer motor (204, 912);

un segundo sistema de unidad de accionamiento (201) para accionar un segundo rodillo de trabajo (108), en el que el segundo sistema de unidad de accionamiento (201, 910) incluye un segundo motor (203, 914); y

un controlador (219, 220) para proporcionar una primera referencia de instrucción al primer sistema de unidad de accionamiento (202), el controlador para medir un primer valor de salida de par de torsión (406) del primer sistema de unidad de accionamiento cuando el primer sistema de unidad de accionamiento opera a la primera referencia de instrucción,

caracterizado por que

el controlador (219, 220) es para determinar un segundo valor de salida de par de torsión (410) de tal modo que el segundo valor de salida de par de torsión (410) es diferente del primer valor de salida de par de torsión (406) y que el segundo valor de salida de par de torsión (410) y el primer valor de salida de par de torsión (406) definen una relación de par de torsión (412), y el controlador (219, 220) es para accionar el segundo sistema de unidad de accionamiento al segundo valor de salida de par de torsión (410) para mantener la relación de par de torsión (412),

el primer motor (204, 912) es una unidad de accionamiento maestra, y el segundo motor (203, 914) es una unidad de accionamiento esclava.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/055160.

Solicitante: THE BRADBURY COMPANY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1200 EAST COLE MOUNDRIDGE, KANSAS 67107 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SMITH,GREGORY S, WILLIAMS,ZACHARY, DOWNING,ROGER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 1/00 Enderezado, restauración de la forma o eliminación de las distorsiones locales de las chapas u objetos determinados hechos a partir de las chapas (B21D 3/00 tiene prioridad ); Estirado de hojas metálicas combinado con laminado. › por medio de rodillos troqueladores (B21D 1/06 tiene prioridad).

PDF original: ES-2545355_T3.pdf

Fragmento de la descripción:

Aparato y métodos para aumentar la eficiencia de sistemas de formación de perfiles por medio de rodillos y de nivelación Referencia cruzada a solicitudes relacionadas Campo de la divulgación La presente divulgación se refiere, en general, a sistemas de formación de perfiles por medio de rodillos, y más en particular, a un aparato y métodos para aumentar la eficiencia de sistemas de formación de perfiles por medio de rodillos y de nivelación.

Antecedentes Los sistemas de producción o procesos de formación de perfiles por medio de rodillos (por ejemplo, formación de perfiles por medio de rodillos, nivelación, etc.) por lo general se usan para fabricar componentes tales como paneles de construcción, vigas estructurales, puertas de garaje y / o cualquier otro componente que tenga un perfil formado. El material en movimiento puede ser, por ejemplo, un material en tiras (por ejemplo, un metal) que se saca de un rollo o bobina del material en tiras y se procesa usando una máquina o sistema de formación de perfiles por medio de rodillos, o puede ser un material en tiras pre-cortado que se corta en unas longitudes o tamaños previamente determinados.

Ya se use un material en tiras en el proceso de precorte o en el proceso de postcorte, por lo general el material en tiras se nivela, se aplana o se acondiciona de otro modo antes de la introducción de la máquina o sistema de formación de perfiles por medio de rodillos para retirar o reducir características sustancialmente indeseables del material en tiras debido a defectos de forma y tensiones residuales internas que resultan del proceso de fabricación del material en tiras y / o de almacenar el material en tiras en una configuración bobinada. Por ejemplo, un acondicionador de material se emplea a menudo para acondicionar el material en tiras (por ejemplo, un metal) para retirar determinadas características no deseables tales como, por ejemplo, deformación en bobina, arqueo, ondulación en los bordes y pandeo central, etc. Las niveladoras son unas máquinas bien conocidas que pueden aplanar de forma sustancial un material en tiras (por ejemplo, eliminar defectos de forma y liberar las tensiones residuales internas) a medida que el material en tiras se saca del rollo de bobina.

El resumen del documento JP 60 099430 A divulga un dispositivo de accionamiento de una niveladora de rodillos. Rodillos de trabajo divididos en un lado de entrada, un lado central y un lado de salida. Un motor eléctrico acciona el lado de entrada a través de engranajes, el motor eléctrico acciona los rodillos de trabajo a través de engranajes, y el motor acciona unos rodillos de trabajo a través de engranajes. Los motores están conectados con los sistemas de unidad de accionamiento divididos y el dispositivo se controla para hacer el par de torsión de eje de cada sistema de unidad de accionamiento positivo.

La presente invención proporciona un aparato y método de procesamiento en tiras de acuerdo con las reivindicaciones independientes. En las reivindicaciones dependientes se definen realizaciones preferidas.

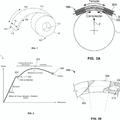

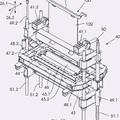

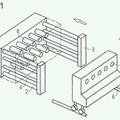

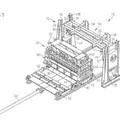

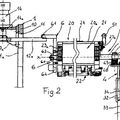

Breve descripción de los dibujos La figura 1A es una vista lateral de un sistema de producción a modo de ejemplo que está configurado para procesar un material en tiras en movimiento usando una niveladora de unidad de accionamiento doble o partida a modo de ejemplo. La figura 1B ilustra una vista parcial ampliada de la niveladora de unidad de accionamiento partida a modo de ejemplo de la figura 1A. La figura 2 ilustra un sistema a modo de ejemplo que puede usarse para accionar la niveladora de unidad de accionamiento doble o partida de la figura 1A. La figura 3 es un diagrama de bloques de un aparato a modo de ejemplo que puede usarse para implementar los métodos a modo de ejemplo que se describen en el presente documento. Las figuras 4A y 4B representan un diagrama de flujo de un método a modo de ejemplo que puede implementarse para controlar la niveladora de unidad de accionamiento doble o partida a modo de ejemplo de las figuras 1A, 1B y 2. La figura 5 es un diagrama de bloques de un sistema de procesador a modo de ejemplo que puede usarse para implementar los métodos y aparato a modo de ejemplo que se describen en el presente documento. La figura 6 es un diagrama esquemático eléctrico que representa un primer sistema de unidad de accionamiento que puede usarse para implementar la niveladora de unidad de accionamiento doble o partida a modo de ejemplo de las figuras 1A y 2. La figura 7 es otro diagrama esquemático eléctrico que representa un segundo sistema de unidad de accionamiento que puede usarse para implementar la niveladora de unidad de accionamiento doble o partida a modo de ejemplo de las figuras 1A y 2.

La figura 8 es una porción ampliada del diagrama esquemático eléctrico de la figura 6. La figura 9 es un sistema a modo de ejemplo que puede usarse para accionar un aparato de formación de perfiles por medio de rodillos. La figura 10 es un diagrama de bloques de un aparato a modo de ejemplo que puede usarse para implementar los métodos a modo de ejemplo que se describen en el presente documento. La figura 11 es un diagrama de flujo de un método a modo de ejemplo que puede implementarse para controlar la niveladora de unidad de accionamiento partida a modo de ejemplo de las figuras 1A, 1B y 2 o el aparato de formación de perfiles por medio de rodillos de la figura 9. La figura 12 es una gráfica que ilustra una comparación de una cantidad de energía que se consume por un sistema de formación de perfiles por medio de rodillos conocido y sistemas de formación de perfiles por medio de rodillos que se describen en el presente documento. La figura 13 es una gráfica que ilustra unos costes de energía a modo de ejemplo para una niveladora conocida que tiene un único motor. La figura 14 es una gráfica que ilustra unos costes de energía a modo de ejemplo para un aparato de nivelación a modo de ejemplo que tiene un módulo de regeneración que se describe en el presente documento.

Descripción detallada Los procesos de fabricación de formación de perfiles por medio de rodillos por lo general se usan para fabricar componentes tales como paneles de construcción, vigas estructurales, puertas de garaje y / o cualquier otro componente que tenga un perfil formado. Un proceso de producción de formación de perfiles por medio de rodillos puede implementarse mediante el uso de una máquina de formación de perfiles por medio de rodillos que tiene una pluralidad en secuencia de rodillos de trabajo que reciben y forman un material en movimiento. Cada rodillo de trabajo por lo general está configurado para contornear, conformar, doblar, cortar y / o plegar de forma progresiva un material en movimiento. Por lo general, un material en movimiento tal como, por ejemplo, un material en tiras (por ejemplo, un metal) se saca de un rollo o bobina del material en tiras y se procesa usando una máquina o sistema de formación de perfiles por medio de rodillos o puede ser un material en tiras pre-cortado que se corta en unas longitudes o tamaños previamente determinados.

Por lo general el material en tiras se nivela, se aplana o se acondiciona de otro modo antes de la introducción de la máquina de formación de perfiles por medio de rodillos del sistema de producción o de procesamiento. En un sistema de producción de procesamiento, por lo general el material en tiras (por ejemplo, un metal) se acondiciona por medio de un sistema de nivelación para retirar determinadas características no deseables tales como, por ejemplo, deformación en bobina, arqueo, ondulación en los bordes y pandeo central, etc. debido a defectos de forma y tensiones residuales internas que resultan del proceso de fabricación del material en tiras y / o de almacenar el material en tiras en una configuración bobinada. Para preparar un material en tiras para su uso en la producción cuando el material en tiras se retira de una bobina, la tira puede acondicionarse antes del procesamiento subsiguiente (por ejemplo, estampado, punzonado, corte por plasma, corte por láser, formación de perfiles por medio de rodillos, etc.) . Las niveladoras son unas máquinas bien conocidas que pueden aplanar de forma sustancial un material en tiras (por ejemplo, eliminar defectos de forma y liberar las tensiones residuales internas) a medida que el material en tiras se saca del rollo de bobina.

Las niveladoras y / o formadoras de perfiles por medio de rodillos convencionales pueden ser accionadas por medio de un sistema de unidad de accionamiento único o un sistema de unidad de accionamiento múltiple. No obstante, a diferencia de los métodos y sistemas a modo de ejemplo que se describen en el presente documento, los sistemas de unidad de accionamiento único y / o múltiple de las niveladoras y / o formadoras de perfiles... [Seguir leyendo]

Reivindicaciones:

1. Un aparato de procesamiento de material en tiras (200) que comprende:

un primer sistema de unidad de accionamiento (202) para accionar un primer rodillo de trabajo (108) , en el que el primer sistema de unidad de accionamiento (202, 908) incluye un primer motor (204, 912) ; un segundo sistema de unidad de accionamiento (201) para accionar un segundo rodillo de trabajo (108) , en el que el segundo sistema de unidad de accionamiento (201, 910) incluye un segundo motor (203, 914) ; y un controlador (219, 220) para proporcionar una primera referencia de instrucción al primer sistema de unidad de accionamiento (202) , el controlador para medir un primer valor de salida de par de torsión (406) del primer sistema de unidad de accionamiento cuando el primer sistema de unidad de accionamiento opera a la primera referencia de instrucción, caracterizado por que el controlador (219, 220) es para determinar un segundo valor de salida de par de torsión (410) de tal modo que el segundo valor de salida de par de torsión (410) es diferente del primer valor de salida de par de torsión (406) y que el segundo valor de salida de par de torsión (410) y el primer valor de salida de par de torsión (406) definen una relación de par de torsión (412) , y el controlador (219, 220) es para accionar el segundo sistema de unidad de accionamiento al segundo valor de salida de par de torsión (410) para mantener la relación de par de torsión (412) , el primer motor (204, 912) es una unidad de accionamiento maestra, y el segundo motor (203, 914) es una unidad de accionamiento esclava.

2. Un aparato de procesamiento según la reivindicación 1, en el que el aparato de procesamiento de material en tiras comprende una niveladora (102) y el primer rodillo de trabajo comprende una primera pluralidad de rodillos de trabajo de salida (116) de la niveladora y el segundo rodillo de trabajo comprende una segunda pluralidad de rodillos de trabajo de entrada (114) de la niveladora.

3. Un aparato de procesamiento según la reivindicación 1, en el que la primera referencia de instrucción comprende un valor de velocidad de referencia (404) .

4. Un aparato de procesamiento según la reivindicación 1, que comprende además un módulo de regeneración (224) que está acoplado eléctricamente con el primer y el segundo sistemas de unidad de accionamiento por medio del controlador, el módulo de regeneración para transferir electricidad regenerada que se produce por el segundo sistema de unidad de accionamiento al primer sistema de unidad de accionamiento cuando el segundo sistema de unidad de accionamiento opera al segundo valor de salida de par de torsión.

5. Un aparato de procesamiento según la reivindicación 1, en el que el aparato de procesamiento comprende una máquina de formación de perfiles por medio de rodillos (900) , en el que el primer rodillo de trabajo comprende una pluralidad de primeros rodillos de trabajo de una primera formadora de perfiles por medio de rodillos (902) y el segundo rodillo de trabajo comprende una pluralidad de segundos rodillos de trabajo de una segunda formadora de perfiles por medio de rodillos (904) .

6. Un aparato de procesamiento según la reivindicación 1, en el que

- el controlador comprende además un sistema de realimentación (215, 216, 924, 926) para determinar si un valor de no concordancia de velocidad entre una primera velocidad del primer sistema de unidad de accionamiento y una segunda velocidad del segundo sistema de unidad de accionamiento se encuentra dentro de un intervalo aceptable, y/o -el controlador es para dar lugar a que la primera velocidad del primer sistema de unidad de accionamiento sea sustancialmente igual a la segunda velocidad del segundo sistema de unidad de accionamiento cuando la relación de no concordancia de velocidad se encuentra fuera del intervalo aceptable.

7. Un método de accionamiento de un aparato de procesamiento de material en tiras (102) , comprendiendo el método:

mover un material en tiras (100) a través de un primer rodillo de trabajo (108) y un segundo rodillo de trabajo (108) ; accionar el primer rodillo de trabajo por medio de un primer sistema de unidad de accionamiento (202) y accionar el segundo rodillo de trabajo por medio de un segundo sistema de unidad de accionamiento (201) separado del primer sistema de unidad de accionamiento; controlar el primer sistema de unidad de accionamiento sobre la base de un primer valor de referencia de instrucción (404) ; y medir un primer valor de salida de par de torsión (406) del primer sistema de unidad de accionamiento cuando el primer sistema de unidad de accionamiento opera al primer valor de referencia de instrucción;

caracterizado por 5

determinar un segundo valor de salida de par de torsión (410) de tal modo que el segundo valor de salida de par de torsión (410) es diferente del primer valor de salida de par de torsión (406) y que el segundo valor de salida de par de torsión (410) y el primer valor de salida de par de torsión (406) definen una relación de par de torsión (412) , accionar el segundo sistema de unidad de accionamiento sobre la base del segundo valor de salida de par de torsión (410) para mantener la relación de par de torsión (412) , accionar el primer rodillo de trabajo por medio de un primer motor (204, 912) del primer sistema de unidad de accionamiento (202) , en el que el primer motor (204, 912) es una unidad de accionamiento maestra, y accionar el segundo rodillo de trabajo por medio de un segundo motor (203, 914) del segundo sistema de unidad de accionamiento (201) , en el que el segundo motor (203, 914) es una unidad de accionamiento esclava.

8. Un método según la reivindicación 7, en el que controlar el primer sistema de unidad de accionamiento sobre la base del primer valor de referencia de instrucción comprende accionar el primer sistema de unidad de accionamiento a un valor de velocidad de referencia (404) .

9. Un método según la reivindicación 7, en el que determinar el segundo valor de salida de par de torsión (410) comprende multiplicar el primer valor de par de torsión de salida (406) del primer sistema de unidad de accionamiento por la relación de par de torsión (412) .

10. Un método según la reivindicación 9, en el que la relación es menor que uno y el funcionamiento del segundo sistema de unidad de accionamiento sobre la base del segundo valor de par de torsión proporciona una no concordancia de salida de par de torsión entre el primer y el segundo sistemas de unidad de accionamiento de tal modo que el primer sistema de unidad de accionamiento imparte un par de torsión rotacional negativo al segundo sistema de unidad de accionamiento que tiene una magnitud que es más grande que la magnitud de una segunda salida de par de torsión del segundo sistema de unidad de accionamiento para crear un efecto de generador y dar lugar a que el segundo sistema de unidad de accionamiento produzca o regenere energía eléctrica.

11. Un método según la reivindicación 10, que comprende además acoplar un módulo de regeneración (224, 322) con el primer y el segundo sistemas de unidad de accionamiento para proporcionar la energía eléctrica regenerada al primer sistema de unidad de accionamiento.

12. Un método según la reivindicación 11, que comprende además

- supervisar el primer valor de par de torsión (406) del primer sistema de unidad de accionamiento de tal modo que una carga (418) que se imparte sobre el primer sistema de unidad de accionamiento no es sustancialmente más grande que unas características asignadas de corriente a plena carga del primer sistema de unidad de accionamiento, o -supervisar la no concordancia de par de torsión del primer y el segundo sistemas de unidad de accionamiento y ajustar una primera velocidad del primer sistema de unidad de accionamiento y una segunda velocidad del segundo sistema de unidad de accionamiento cuando la relación de no concordancia de par de torsión se encuentra fuera de un intervalo aceptable.

13. Un método según la reivindicación 7, en el que el primer rodillo de trabajo es un rodillo de trabajo de salida (116) de un aparato de nivelación (102) y el segundo rodillo de trabajo es un rodillo de trabajo de entrada (114) del aparato de nivelación.

14. Un método según la reivindicación 13, que comprende además ajustar un valor de profundidad de hundimiento del rodillo de trabajo de entrada y el rodillo de trabajo de salida sobre la base de una característica de material del material en tiras antes de controlar el primer sistema de unidad de accionamiento sobre la base de la primera referencia de instrucción.

15. Un método según la reivindicación 8, que comprende además

- supervisar un valor de salida de velocidad (414) del segundo sistema de unidad de accionamiento y determinar si el valor de salida de velocidad del segundo sistema de unidad de accionamiento se encuentra dentro de un intervalo aceptable cuando el primer y el segundo sistemas de unidad de accionamiento están operando a una no concordancia de par de torsión, y/o -ajustar el valor de salida de velocidad del segundo sistema de unidad de accionamiento sobre la base de un valor de porcentaje de velocidad de una velocidad de maestro (416) del primer sistema de unidad de accionamiento cuando el valor de salida de velocidad del segundo sistema de unidad de accionamiento se encuentra fuera del intervalo aceptable.

16. Un método según la reivindicación 8, que comprende además

- supervisar una carga (418) sobre el primer sistema de unidad de accionamiento y determinar si la carga sobre el primer sistema de unidad de accionamiento se encuentra dentro de un intervalo de carga especificado, y/o -ajustar una no concordancia de par de torsión (424, 426) entre el primer y el segundo sistemas de unidad de accionamiento si la carga sobre el primer sistema de unidad de accionamiento se encuentra fuera del intervalo de carga especificado.

Patentes similares o relacionadas:

Dispositivo y método de aplanado de un producto metálico, del 2 de Octubre de 2019, de Primetals Technologies France SAS: Instalación de aplanado de un producto (PM) metálico en desplazamiento de tipo banda o placa que comprende: - un bastidor (B) en el que se disponen un […]

Máquina para enderezar y procedimiento para cambiar elementos de rodillos de enderezado, del 8 de Mayo de 2019, de SMS group GmbH: Máquina para enderezar para enderezar un producto semiacabado con elementos de rodillos de enderezado , con una línea de camino de rodillos que forma una sección de […]

Métodos y aparato para determinar una posición de profundidad de caída de máquinas de acondicionamiento de material, del 20 de Febrero de 2019, de THE BRADBURY COMPANY, INC.: Método para ajustar una profundidad de caída de una niveladora que comprende:

colocar un material en banda entre un primer […]

Métodos y aparato para determinar una posición de profundidad de caída de máquinas de acondicionamiento de material, del 20 de Febrero de 2019, de THE BRADBURY COMPANY, INC.: Método para ajustar una profundidad de caída de una niveladora que comprende:

colocar un material en banda entre un primer […]

Métodos y aparato para monitorizar máquinas de acondicionamiento de materiales en banda, del 13 de Diciembre de 2017, de THE BRADBURY COMPANY, INC.: Sistema que comprende: una pluralidad de cilindros de trabajo para procesar un material en banda continua ; un primer […]

Aparato de enderezamiento, del 2 de Febrero de 2016, de Zimco Group (Proprietary) Limited: Un aparato de enderezamiento de ánodo de aleación de plomo incluyendo:

al menos una mordaza (21.1, 21.2, 22.1, 22.2, 41.1, 41.2, 42.1, 42.2, […]

Aparato de enderezamiento, del 2 de Febrero de 2016, de Zimco Group (Proprietary) Limited: Un aparato de enderezamiento de ánodo de aleación de plomo incluyendo:

al menos una mordaza (21.1, 21.2, 22.1, 22.2, 41.1, 41.2, 42.1, 42.2, […]

Aparato para cambiar rodillos de una máquina de enderezamiento, del 13 de Enero de 2016, de Primetals Technologies Italy S.R.L: Aparato para cambiar rodillos de una máquina de enderezamiento, dicha máquina de enderezamiento comprende una pluralidad de ejes (11, 11') de rodillo […]

Aparato para cambiar rodillos de una máquina de enderezamiento, del 13 de Enero de 2016, de Primetals Technologies Italy S.R.L: Aparato para cambiar rodillos de una máquina de enderezamiento, dicha máquina de enderezamiento comprende una pluralidad de ejes (11, 11') de rodillo […]

Dispositivo de giro de un equipo de aplanado, y un equipo de aplanado adaptado a cooperar con dicho dispositivo, del 25 de Noviembre de 2013, de SIEMENS VAI METALS TECHNOLOGIES SAS: Dispositivo de giro de un equipo de aplanado , el equipo de aplanado consta de una pluralidad de rodillos espaciados unos de los otros y montados rotativos sobre […]

Dispositivo de giro de un equipo de aplanado, y un equipo de aplanado adaptado a cooperar con dicho dispositivo, del 25 de Noviembre de 2013, de SIEMENS VAI METALS TECHNOLOGIES SAS: Dispositivo de giro de un equipo de aplanado , el equipo de aplanado consta de una pluralidad de rodillos espaciados unos de los otros y montados rotativos sobre […]

DISPOSITIVO DE APLANAMIENTO DE UNA BANDA METÁLICA, del 28 de Enero de 2011, de SIEMENS VAI METALS TECHNOLOGIES SAS: Dispositivo de aplanamiento de una banda metálica que avanza siguiendo un eje longitudinal, que consta, en el interior de un bastidor de soporte […]

DISPOSITIVO DE APLANAMIENTO DE UNA BANDA METÁLICA, del 28 de Enero de 2011, de SIEMENS VAI METALS TECHNOLOGIES SAS: Dispositivo de aplanamiento de una banda metálica que avanza siguiendo un eje longitudinal, que consta, en el interior de un bastidor de soporte […]