Procedimiento y matriz de laminación para la fabricación de un tornillo.

Procedimiento para la fabricación de un tornillo (26, 42), en el cual una pieza en bruto (16) es laminada entre dosmatrices de laminación (24,

68) en el que

- en cada matriz de laminación (24, 68) está formado un perfil de laminación, que comprende una gran cantidad dehendiduras alargadas (34, 74) y

- la matriz de laminación (24, 68) presenta un primer y segundo extremos (30, 32; 70, 72), separados entre sí en elsentido de laminación, siendo desplazada la pieza en bruto (16) durante la laminación con respecto a la matriz(24, 68) desde el primer extremo hacia el segundo extremo,

caracterizado porque

la pendiente media de las líneas centrales de las hendiduras (34, 74) en una zona del primer extremo (30, 70) de lamatriz de laminación (24, 68) difiere de la pendiente media en una zona del segundo extremo (32, 72) de la matrizde laminación (24, 68), la cual, vista en el sentido de laminación, está enfrentada a la zona del primer extremo, en elque la pendiente de una línea central está definida como el cociente de las variaciones de las posiciones de la líneacentral en las direcciones transversal y paralela al sentido de laminación, respectivamente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/000155.

Solicitante: LUDWIG HETTICH & CO..

Nacionalidad solicitante: Alemania.

Dirección: Dr. Kurt-Steim-Strasse 28 78713 Schramberg-Sulgen ALEMANIA.

Inventor/es: HETTICH, ULRICH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21H3/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21H FABRICACION DE ARTICULOS METALICOS ESPECIALES POR LAMINADO, p. ej. TORNILLOS, RUEDAS, ANILLOS, CILINDROS, BOLAS (principalmente a partir de chapas B21D). › B21H 3/00 Fabricación de cuerpos helicoidales o de cuerpos con ciertas partes en forma helicoidal (engranajes helicoidales B21H 5/00; curvado en hélice de fleje o similar B21D 11/06; formación de tubos o de paredes de tubos en forma de hélice B21D 15/04). › Fabricación por medio de elementos perfilados que no sean rodillos, p. ej. por medio de mandíbulas que se desplazan longitudinalmente o que describen curvas una en relación con otra.

PDF original: ES-2397916_T3.pdf

Fragmento de la descripción:

Procedimiento y matriz de laminación para la fabricación de un tornillo.

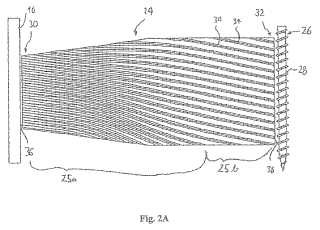

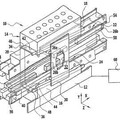

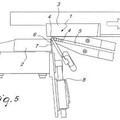

Antecedentes de la invención La presente invención se refiere a un procedimiento para la fabricación de un tornillo según el preámbulo de la reivindicación 1 y a una matriz de laminación según el preámbulo de la reivindicación 9 (véase, figura 1) . En un procedimiento conocido para la fabricación de un tornillo, una pieza en bruto es laminada entre dos matrices de laminación para el propósito de la formación de la rosca del tornillo. En esta disposición existe un perfil de laminación en cada matriz de laminación, perfil de laminación el cual comprende una gran cantidad de hendiduras alargadas pensadas para la formación de los pasos de rosca. Cada matriz de laminación comprende un primer extremo y un segundo extremo separados uno del otro en la dirección de laminación, en donde una pieza en bruto durante la laminación es movida con relación a la matriz de laminación desde el primer extremo hacia el segundo extremo.

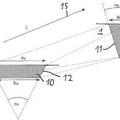

Convencionalmente, se utilizan piezas en bruto que comprenden por lo menos una parte cilíndrica que está formada para convertirse en la rosca. Puesto que durante el proceso de laminación como resultado de la presión transversal ocurre un flujo en la dirección longitudinal de la rosca, es una práctica común seleccionar el diámetro de laminación dw0, esto es, el diámetro de la pieza en bruto utilizada, de tal manera que el volumen por unidad de longitud en la pieza en bruto sea algo mayor o igual que aquél de la rosca terminada. Por lo tanto se aplica lo siguiente al diámetro de laminación dw0:

dw0 = dG0 + ddV,

Indicando dG0 un "diámetro sustituto cilíndrico" de la rosca terminada tras la laminación, es decir el diámetro de un cilindro sustituto imaginario cuyo volumen por unidad de longitud corresponde a aquel de la rosca terminada tras la laminación. ddV es una adición al diámetro de laminación, adición la cual está pensada para compensar el empuje axial; típicamente es inferior al 5% de dw0.

Si un tornillo con una forma deseada de la rosca se va a fabricar en el proceso de laminación, dG0 se determina mediante esta forma de rosca y ddV resulta automáticamente en el proceso de laminación. Esto significa que a fin de fabricar una forma de rosca particular en el proceso de laminación, se tiene que seleccionar un diámetro de laminación muy específico dw0; en otras palabras no existe un grado de libertad en términos de la selección del diámetro dw0 de la sección de la pieza en bruto en la cual se va a formar la rosca.

En general, se hará un esfuerzo para utilizar una pieza en bruto cilíndrica simple puesto que puede ser fabricada de la forma más simple y rentable; en el presente caso el diámetro de la pieza en bruto está determinado por dw0. Sin embargo, en una aplicación práctica esto a menudo conduce a problemas. Por ejemplo, si una cabeza de tornillo se va a fabricar presionando una sección correspondiente libre de rosca de la pieza en bruto, el diámetro previamente determinado dw0 a menudo es simplemente demasiado pequeño para esto. En este caso, es inevitable utilizar una pieza en bruto con un diámetro variable, con una primera sección, más delgada, para la formación de la rosca y una segunda sección, más gruesa, para la formación de la cabeza. Una situación similar ocurre en la fabricación de un tornillo de doble rosca, esto es tornillos que comprenden dos roscas diferentes que están separadas una de tora, típicamente una rosca métrica y una rosca de tornillo para madera que no necesita un agujero previo. Para ambas roscas resulta un diámetro de laminación requerido asociado dw0 (1) o dw0 (2) , diámetros los cuales, como norma, sin embargo, no serán idénticos. En este caso, también, es inevitable proveer una pieza en bruto con dos secciones de diámetros diferentes, lo cual conduce, sin embargo, a un aumento significante en el coste de fabricación.

Otro procedimiento según el preámbulo de la reivindicación 1 es conocido a partir del documento DE 60 2004 004 057 T2.

Sumario de la invención El objetivo de la invención es proporcionar un procedimiento del tipo mencionado antes, en el cual se eviten los problemas anteriores.

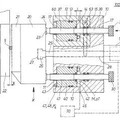

Este objeto se consigue por medio del procedimiento según la reivindicación 1. En este procedimiento se utiliza una matriz de laminación especial según la reivindicación 9. Formas de realización ventajosas se definen en las reivindicaciones subordinadas. Según el procedimiento de la invención se utiliza una matriz de laminación en la cual la pendiente media de las líneas centrales de las hendiduras, pendiente la cual está definida como el cociente de los cambios en las posiciones de la línea central en las direcciones transversal y paralela a la dirección de laminación, respectivamente, en una primera zona del primer extremo de la matriz de laminación difiere de la pendiente media en una zona del segundo extremo de la matriz de laminación la cual, vista en la dirección de laminación, se opone a dicha zona del primer extremo.

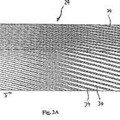

Una matriz de laminación de este tipo difiere de forma significante de una matriz de laminación convencional en la cual las líneas centrales de todas las hendiduras son rectas, paralelas y equidistantes unas de otras. Esto significa que en una matriz de laminación convencional, la pendiente de las líneas centrales de las hendiduras en cualquier lugar en la matriz de laminación, y en particular en su primer extremo y su segundo extremo es idéntica. Al contrario de esto, según la invención se propone que la pendiente de las hendiduras a lo largo de la dirección de laminación se varíe de tal manera que la pendiente media, cuando se mira en la dirección de laminación, en zonas opuestas en el primer extremo y en el segundo extremo de la matriz de laminación difiera. En la presente memoria, los términos "zonas opuestas vistas en la dirección de laminación" se refieren a zonas en los extremos primero y segundo de la matriz de laminación, respectivamente, las cuales están delimitadas por dos líneas que son paralelas a la dirección de laminación.

La variación en la pendiente de la hendidura en la dirección de laminación está asociada con un transporte de volumen del material de la pieza en bruto en la dirección axial, con la extensión de dicho transporte de volumen dependiendo de la variación en la pendiente de (las líneas centrales) las hendiduras. Esto significa que la correlación rígida entre el diámetro efectivo dG0 de la rosca terminada, la cual está determinada por el diseño del tornillo, y el diámetro de laminación dw0 deja de existir. En cambio, es posible seleccionar libremente un diámetro de la pieza en bruto d’w0 dentro de ciertos límites y a su vez variar adecuadamente la pendiente de las hendiduras a lo largo de la dirección de laminación. La relación entre dw0, d’w0, la pendiente P1 de las hendiduras en el primer extremo y la pendiente P2 de las hendiduras en el segundo extremo de la matriz de laminación resulta a partir de la conservación del volumen como sigue a continuación:

dw02 · P2 = d’w02 · P1.

Se debe observar que P2, esto es la pendiente de las hendiduras en el segundo extremo de la matriz de laminación, está determinada por el paso de rosca del tornillo terminado, puesto que el proceso de laminación termina en el segundo extremo de la matriz de laminación. Adicionalmente, como se describe en la introducción, dw0 se determina por la forma deseada de la rosca, el diámetro sustituto cilíndrico dG0 y la adición ddV. Sin embargo, dentro de ciertos límites, se puede seleccionar un diámetro de laminación modificado deseado d’w0. A este efecto, según la ecuación anterior únicamente la pendiente P1 de las hendiduras en el primer extremo de la matriz de laminación necesita ser seleccionada como sigue:

ººº º ººº

Esta consideración se basa en el supuesto de que la pendiente P1 es idéntica para todas las hendiduras en el primer extremo de la matriz de laminación y que la pendiente P2 es idéntica para todas las hendiduras en el segundo extremo de la matriz de laminación. Sin embargo, la invención en modo alguno está limitada a esta forma de realización; en cambio, la revelación también describe formas de realización para tornillos de paso de rosca variable, tornillos para la fabricación de los cuales se utiliza una matriz de laminación en la cual las pendientes de las hendiduras varían entre ellas, tanto en el primer extremo como en el segundo extremo. A fin de tener en cuenta ambos casos, más adelante en este documento se hace referencia a la "pendiente media" en ciertas zonas.

Preferentemente, la pendiente media P2 en la zona del segundo extremo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un tornillo (26, 42) , en el cual una pieza en bruto (16) es laminada entre dos matrices de laminación (24, 68) en el que

-en cada matriz de laminación (24, 68) está formado un perfil de laminación, que comprende una gran cantidad de hendiduras alargadas (34, 74) y

- la matriz de laminación (24, 68) presenta un primer y segundo extremos (30, 32; 70, 72) , separados entre sí en el sentido de laminación, siendo desplazada la pieza en bruto (16) durante la laminación con respecto a la matriz (24, 68) desde el primer extremo hacia el segundo extremo,

caracterizado porque la pendiente media de las líneas centrales de las hendiduras (34, 74) en una zona del primer extremo (30, 70) de la matriz de laminación (24, 68) difiere de la pendiente media en una zona del segundo extremo (32, 72) de la matriz de laminación (24, 68) , la cual, vista en el sentido de laminación, está enfrentada a la zona del primer extremo, en el que la pendiente de una línea central está definida como el cociente de las variaciones de las posiciones de la línea central en las direcciones transversal y paralela al sentido de laminación, respectivamente.

2. Procedimiento según la reivindicación 1, en el que dichas pendientes medias en dichas zonas en el primer extremo y segundo extremos difieren unas de otras en por lo menos el 2, 5%, preferentemente por lo menos el 10% y de manera particularmente preferida por lo menos el 25% y/o en el que dicha pendiente media en la zona del segundo extremo (32) es mayor que en la zona del primer extremo (30) y/o en el que el perfil de laminación está conformado, de tal modo que el volumen medio por unidad de longitud de la rosca del tornillo terminada tras la laminación es menor en por lo menos el 5%, preferentemente por lo menos el 17% y de manera particularmente preferida por lo menos el 27% que el de la pieza en bruto (16) .

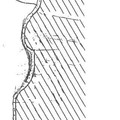

3. Procedimiento según una de las reivindicaciones anteriores, en el que el perfil de laminación está formado de tal modo que a partir de una pieza en bruto cilíndrica (16) se lamina un tramo de rosca, en el cual varía el volumen por unidad de longitud,

en el que preferentemente la diferencia entre el valor máximo y el valor mínimo del volumen por unidad de longitud del tramo de rosca es por lo menos el 2%, preferentemente por lo menos el 4% y de manera particularmente preferida por lo menos del 6% del valor máximo del volumen por unidad de longitud.

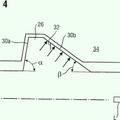

4. Procedimiento según la reivindicación 3, en el que el tornillo tiene una rosca continua con un paso de rosca variable y la pendiente media (P21) de las hendiduras (74) en una primera zona (80) en el segundo extremo (72) de la matriz de laminación (68) es menor que la pendiente media (P22) de las hendiduras (72) en una segunda zona (86) en el segundo extremo (72) de la matriz de laminación (68) , y en el que se aplica lo siguiente:

P21/P11 < P22/P12,

indicando P11 y P12 la pendiente media en las zonas (80, 84) en el primer extremo (72) de la matriz de laminación (68) , las cuales vistas en el sentido de laminación están enfrentadas a dicha primera y segunda zonas (82, 86) del segundo extremo (72) , respectivamente.

5. Procedimiento según la reivindicación 4, en el que las hendiduras (74) en la zona del segundo extremo (72) están formadas, de tal manera que la rosca terminada tras la laminación en una zona de un paso de rosca más reducido tiene un área de la sección transversal menor y/o un ángulo del flanco más agudo de un diente de rosca, que en una zona de un paso de rosca mayor,

en el que preferentemente las hendiduras (74) en una primera zona en el segundo extremo (72) de la matriz de laminación (68) , en la que en el paso medio de rosca es menor que en una segunda zona en el segundo extremo (72) de la matriz de laminación (68) , son más estrechas que en la segunda zona, y/o en el que las hendiduras de este tipo (74) , cuya línea central en la zona del primer extremo (70) tiene una pendiente mayor, en la zona del primer extremo (70) son más profundas que aquellas, cuya línea central en la zona del primer extremo (70) tiene una pendiente menor, en el que preferentemente la hendidura en la zona del primer extremo (70) de la matriz de laminación (24, 52) tiene forma de V en sección transversal y la profundidad es, por lo menos hasta un ±10%, proporcional a la pendiente de la línea central.

6. Procedimiento según una de las reivindicaciones anteriores, en el que, adicionalmente, se forma una cabeza del tornillo prensando una sección no laminada de la pieza en bruto (16) .

7. Procedimiento para la fabricación de un tornillo, en el que el tornillo presenta dos roscas que están separadas entre sí y por lo menos una de las roscas está laminada en un procedimiento según una de las reivindicaciones 1 a 5, en el cual, el tornillo, en particular, es un tornillo de doble rosca, que presenta una rosca métrica y una rosca de madera o rosca de taco en ambos extremos.

8. Procedimiento según una de las reivindicaciones anteriores, en el que las pendientes de las líneas centrales de las hendiduras (34, 74) varían continuamente.

9. Matriz de laminación (24, 68) para la fabricación de un tornillo (26, 42) , en la que está formado un perfil de laminación, que comprende una gran cantidad de hendiduras alargadas (34, 74) , presentando la matriz de laminación (24, 68) un primer y segundo extremos (30, 32; 70, 72) separados entre sí en el sentido de laminación, siendo desplazada la pieza en bruto (16) durante la laminación con respecto a la matriz (24, 68) desde el primer extremo hacia el segundo extremo,

caracterizada porque la pendiente media de las líneas centrales de las hendiduras (34, 74) en una zona del primer extremo (30, 70) de la matriz de laminación (24, 68) difiere de la pendiente media en una zona del segundo extremo (32, 72) de la matriz de laminación (24, 68) , la cual, vista en el sentido de laminación, está enfrentada a la zona del primer extremo,

en la que la pendiente de una línea central está definida como el cociente de las variaciones de las posiciones de la línea central en las direcciones transversal y paralela a la dirección de laminación, respectivamente.

10. Matriz de laminación (24, 68) según la reivindicación 9, en la que dicha pendiente media en dichas zonas en el primer extremo y segundo extremos difieren entre sí en por lo menos el 2, 5%, preferentemente por lo menos el 15% y de manera particularmente preferida por lo menos el 25% y/o en la que dicha pendiente media en la zona del segundo extremo (32) es mayor que en la zona del primer extremo (30) y/o en la que el perfil de laminación está conformado, de modo que el volumen medio por unidad de longitud de la rosca del tornillo terminada tras la laminación es menor en por lo menos el 5%, preferentemente por lo menos el 17% y de manera particularmente preferida por lo menos el 27% que el de la pieza en bruto (16) .

11. Matriz de laminación (68) según una de las reivindicaciones 9 o 10, en la que el perfil de laminación está formado de modo que a partir de una pieza en bruto cilíndrica (16) se lamina un tramo de rosca, en el cual varía el volumen por unidad de longitud,

siendo la diferencia entre el valor máximo y el valor mínimo del volumen por unidad de longitud de tramo de rosca por lo menos el 2%, de manera particularmente preferida por lo menos el 4% y de manera particularmente preferida por lo menos el 6% del valor máximo del volumen por unidad de longitud.

12. Matriz de laminación (68) según la reivindicación 11 para la fabricación de un tornillo que presenta una rosca continua con un paso de rosca variable, en la que la pendiente media (P21) de las hendiduras (74) en una primera zona (80) en el segundo extremo (72) de la matriz de laminación (68) es menor que la pendiente media (P22) de las hendiduras (72) en una segunda zona (86) en el segundo extremo (72) de la matriz de laminación (68) , y en la que se aplica lo siguiente:

P21/P11 < P22/P12,

indicando P11 y P12 la pendiente media en las zonas (80, 84) en el primer extremo (72) de la matriz de laminación (68) , las cuales, vistas en el sentido de laminación, están enfrentadas a dicha primera y segunda zonas (82, 86) del segundo extremo (72) , respectivamente.

13. Matriz de laminación (68) según la reivindicación 12, en la que las hendiduras (74) en la zona del segundo extremo (72) están formadas, de tal manera que la rosca terminada tras la laminación en una zona de paso de rosca más reducido tiene un área de la sección transversal menor y/o un ángulo del flanco más agudo de un diente de rosca, que en una zona de paso de rosca mayor, en la que preferentemente

las hendiduras (74) en una primera zona en el segundo extremo (72) de la matriz de laminación (68) , en la que en el paso medio de rosca es menor que en una segunda zona en el segundo extremo (72) de la matriz de laminación (68) , son preferentemente más estrechas que en la segunda zona.

14. Matriz de laminación (68) según la reivindicación 12 ó 13, en la que las hendiduras (74) de este tipo, cuya línea central en la zona del primer extremo (70) tiene una pendiente mayor, son más profundas en la zona del primer extremo (70) que aquellas, cuya línea central en la zona del primer extremo (70) tiene una pendiente menor, presentando las hendiduras en la zona del primer extremo (70) de la matriz de laminación (68) preferentemente forma de V en sección transversal, y siendo la profundidad de las hendiduras, por lo menos hasta el ±10%, proporcional a la pendiente de la línea central.

15. Matriz de laminación (24, 68) según una de las reivindicaciones 9 a 14, en la que las pendientes de las líneas centrales de las hendiduras (34, 74) varían continuamente.

Patentes similares o relacionadas:

Tornillo y procedimiento para producir una rosca de tornillo, del 16 de Marzo de 2016, de HILTI AKTIENGESELLSCHAFT: Tornillo, con al menos un filete de rosca, producido mediante un procedimiento de laminación, en particular un procedimiento de laminación con […]

Tornillo y procedimiento para producir una rosca de tornillo, del 16 de Marzo de 2016, de HILTI AKTIENGESELLSCHAFT: Tornillo, con al menos un filete de rosca, producido mediante un procedimiento de laminación, en particular un procedimiento de laminación con […]

Máquina de laminado en frío y procedimiento de laminado en frío, del 11 de Diciembre de 2013, de MAG IAS GMBH: Máquina de laminado en frío que comprende un primer soporte de vástago de laminado móvil y un segundosoporte de vástago de laminado móvil , por medio de los cuales […]

Máquina de laminado en frío y procedimiento de laminado en frío, del 11 de Diciembre de 2013, de MAG IAS GMBH: Máquina de laminado en frío que comprende un primer soporte de vástago de laminado móvil y un segundosoporte de vástago de laminado móvil , por medio de los cuales […]

Mordaza de laminación, del 4 de Diciembre de 2013, de HILTI AKTIENGESELLSCHAFT: Mordaza de laminación para moldear una rosca de tornillo sobre una pieza cruda de tornillo, con variasranuras , en donde las ranuras presentan […]

Mordaza de laminación, del 4 de Diciembre de 2013, de HILTI AKTIENGESELLSCHAFT: Mordaza de laminación para moldear una rosca de tornillo sobre una pieza cruda de tornillo, con variasranuras , en donde las ranuras presentan […]

Dispositivo de inserción para máquinas de laminación, del 30 de Octubre de 2013, de S.M.A.R.T. S.R.L.: Una máquina de laminación que comprende un dispositivo de inserción, que comprende una placa fija yuna placa que se puede mover de forma […]

Dispositivo de inserción para máquinas de laminación, del 30 de Octubre de 2013, de S.M.A.R.T. S.R.L.: Una máquina de laminación que comprende un dispositivo de inserción, que comprende una placa fija yuna placa que se puede mover de forma […]

Máquina laminadora de perfiles y método para el posicionamiento de una herramienta en la máquina laminadora de pérfiles, del 22 de Marzo de 2013, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles con un dispositivo para el posicionamiento de una herramienta en lamáquina laminadora de perfiles, en donde el dispositivo presenta:

un […]

Máquina laminadora de perfiles y método para el posicionamiento de una herramienta en la máquina laminadora de pérfiles, del 22 de Marzo de 2013, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles con un dispositivo para el posicionamiento de una herramienta en lamáquina laminadora de perfiles, en donde el dispositivo presenta:

un […]

Procedimiento y mordazas de laminación para fabricar un tornillo con paso de rosca variable, del 8 de Marzo de 2013, de LUDWIG HETTICH & CO.: Procedimiento para fabricar un tornillo con una rosca continua de paso variable, en el que una pieza enbruto se lamina entre dos mordazas […]

Procedimiento y mordazas de laminación para fabricar un tornillo con paso de rosca variable, del 8 de Marzo de 2013, de LUDWIG HETTICH & CO.: Procedimiento para fabricar un tornillo con una rosca continua de paso variable, en el que una pieza enbruto se lamina entre dos mordazas […]

Herramienta de conformación y procedimiento para la generación de una superficie en una herramienta de conformación, del 11 de Junio de 2012, de LMT Fette Werkzeugtechnik GmbH & Co. KG: Herramienta de conformación con un cuerpo base y un revestimiento resistente al desgaste hecho de material duro, caracterizada porque el revestimiento […]

Herramienta de conformación y procedimiento para la generación de una superficie en una herramienta de conformación, del 11 de Junio de 2012, de LMT Fette Werkzeugtechnik GmbH & Co. KG: Herramienta de conformación con un cuerpo base y un revestimiento resistente al desgaste hecho de material duro, caracterizada porque el revestimiento […]

MÁQUINA LAMINADORA DE PERFILES, del 15 de Marzo de 2011, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles para la laminación de un perfil en una pieza bruta , en la que la máquina laminadora de perfiles presenta: una primera mordaza laminadora […]

MÁQUINA LAMINADORA DE PERFILES, del 15 de Marzo de 2011, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles para la laminación de un perfil en una pieza bruta , en la que la máquina laminadora de perfiles presenta: una primera mordaza laminadora […]