Procedimiento para producir acero de resistencia elevada, de baja aleación, con cobre.

Procedimiento para producir acero de resistencia elevada, de baja aleación,

mediante la adición de cobre,caracterizado porque el acero es provisto de un contenido de cobre de 0,15 % a 0,35% y a continuación es coladoen una instalación de colada de barra o de colada continua en una cinta en una barra con un grosor de 130 mm y essolidificado, donde la velocidad de colada asciende por lo menos a 4,5 m/min y, de forma preferente, por lo menos a5 m/min, y la cinta o la barra seguidamente es laminada mediante laminación continua o laminación semi-continuahasta alcanzar el grosor final deseado en menos de 5,8 min, en especial en menos de 4,5 min, y porque después deser alcanzado el grosor deseado tiene lugar una refrigeración de 15-90 K/s, preferentemente de 25-60 K/s, a unatemperatura inferior a 650°C, preferentemente por debajo de los 600ºC.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10193403.

Solicitante: Siemens VAI Metals Technologies GmbH.

Nacionalidad solicitante: Austria.

Dirección: TURMSTRASSE 44 4031 LINZ AUSTRIA.

Inventor/es: HOHENBICHLER, GERALD, ECKERSTORFER, GERALD, BERNHARD,Christian, LINZER,Bernd, ARTH,GREGOR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

- B22D11/06 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › en moldes de paredes que se desplazan, p. ej. entre rodillos, placas, correas, orugas (B22D 11/07 tiene prioridad).

PDF original: ES-2433425_T3.pdf

Fragmento de la descripción:

Procedimiento para producir acero de resistencia elevada, de baja aleación, con cobre ÁMBITO DE LA INVENCIÓN

La presente invención hace referencia a un procedimiento para producir acero de resistencia elevada, de baja aleación, mediante la adición de cobre.

El acero de resistencia elevada, de baja aleación, debido a su denominación en inglés "high-strength low-alloy steel", es conocido también como acero HSLA. El acero HSLA proporciona propiedades mecánicas y de procesamiento mejores que el acero aleado con carbono que posee la misma resistencia. El acero HSLA posee un contenido de carbono de 0, 05 a 0, 25 % en peso y contiene hasta 2 % en peso de manganeso, así como proporciones reducidas de otros elementos de aleación como cobre, níquel, niobio, nitrógeno, vanadio, cromo, molibdeno, titanio, calcio, tierras raras o zircón. La resistencia al alargamiento se ubica entre 250-590 MPa y puede llegar incluso hasta 700 MPa.

Los elementos de aleación de niobio, titanio y vanadio son necesarios para lograr una resistencia determinada del acero, sin embargo, a pesar de su proporción reducida (la cual también varía en función de la clase de acero) , constituyen una gran parte de los costes del acero. Debido a ello se intentó y se intenta reducir el empleo de estos elementos de aleación.

ESTADO DEL ARTE

En la solicitud WO 2004/026497 A1 se describe un procedimiento para producir una banda de acero con la cual se produce una barra, donde ésta, posteriormente, mediante laminación continua, continúa siendo procesada en un tren de desbaste y en un tren de acabado, donde después del tren de acabado tiene lugar una refrigeración que no se define de forma detallada.

Es también conocido el hecho de agregar cobre para reducir en el acero HSLA los elementos de aleación costosos; véase para ello la solicitud de patente publicada JP 2009-280902 A.

En dicho documento se sugiere la adición de cobre en una proporción de 1 a 2% para la resistencia al alargamiento; véase para ello el párrafo 22 de la traducción por máquina inglesa. La proporción de niobio se ubica dentro del rango de 0, 01-0, 05%, la proporción de vanadio en 0, 01 a 0, 1% y la proporción de titanio en 0, 01-0, 03%.

El cobre en estas cantidades posee la propiedad de producir la precipitación de partículas que son estables dentro del rango de temperatura de la conversión y del calentamiento, y que poseen una distribución del tamaño granular que impide el crecimiento granular, provocando al mismo tiempo un aumento de la resistencia en el acero, así como en la banda de acero o en la chapa de acero terminada.

El cobre se encuentra contenido con frecuencia en determinados procedimientos de fabricación de acero, por ejemplo cuando en el horno de arco eléctrico se utilizan metales de chatarra de valencia baja con una proporción elevada de cobre.

No obstante, el cobre presenta la desventaja de que, ante todo al combinarse con azufre, conduce a la formación de un segundo mínimo de ductilidad del acero que se produce a través de la formación de grietas durante la conformación en el tren de laminación, por ejemplo en forma de grietas en los bordes. Este fenómeno se encuentra asociado a mecanismos de enriquecimiento que se intensifican ante todo a través de velocidades lentas de solidificación y permanencias prolongadas del acero en los hornos de recalentamiento.

Por tanto, es objeto de la presente invención reducir estos fenómenos que conducen a la formación de un segundo mínimo de ductibilidad.

DESCRIPCIÓN DE LA INVENCIÓN

Este objeto se alcanzará a través de un procedimiento conforme a la reivindicación 1, donde el acero es provisto de un contenido de cobre de 0, 15 % a 0, 35% y a continuación es colado en una instalación de colada de barra o de colada continua en una cinta en una barra con un un grosor de 130 mm y es solidificado, donde la velocidad de colada asciende por lo menos a 4, 5 m/min y, de forma preferente, por lo menos a 5 m/min, y la cinta o la barra seguidamente es laminada mediante laminación continua o laminación semi-continua hasta alcanzar el grosor final deseado en menos de 5, 8 min, en especial en menos de 4, 5 min, y porque después de ser alcanzado el grosor

deseado tiene lugar una refrigeración de 15-90 K/s, preferentemente de 25-60 K/s, a una temperatura inferior a 650°C, preferentemente por debajo de los 600ºC.

Los datos porcentuales en las reivindicaciones reflejan el porcentaje de la proporción en peso.

La duración del proceso de laminación se mide desde el extremo de la instalación de colada de barra o de colada continua, es decir, cuando la barra colada o la banda colada ha abandonado el último dispositivo de guía (por lo general un par de rodillos de guía) de la instalación de colada de barra o de colada continua. En este caso, la duración de 5, 8 min corresponde a una velocidad de colada de unos 3-3, 5 m/min y la duración de 4, 5 min a una velocidad de colada de unos 4, 8-5, 4 m/min.

A diferencia de la solicitud mencionada en la introducción, JP 2009-280902 A, en el caso de la presente invención, debido al contenido reducido de cobre de la aleación y al proceso de fabricación diferente, se producen precipitaciones de aproximadamente 20 nm o de mayor tamaño. Este tamaño es demasiado grande para causar un temple por precipitación, puesto que las precipitaciones se reducen en gran medida en el caso de estos tamaños y disminuye la parte disuelta en la matriz. Sin embargo, las precipitaciones dentro del rango de 20 mn ayudan a producir una estructura regular con tamaños granulares reducidos.

En el caso de las aleaciones de la solicitud JP 2009-280902 A, el cobre se describe como endurecedor de la solución sólida y como un elemento que contribuye al temple por precipitación. En el caso de los contenidos de cobre mencionados deben considerarse problemas de soldadura y también una fragilidad elevada.

De forma preferente, la laminación continua o la laminación semi-continua conforme a la invención tiene lugar en un tren de laminación de dos etapas, compuesto por un tren de desbaste y un tren de acabado.

La duración del proceso de laminación de menos de 5, 8 min comienza con la salida de la barra o de la banda desde la instalación de colada de barra o de colada continua y finaliza con la salida del acero, por lo general como una banda de acero, desde la última caja de laminación activa (=que interviene junto con el acero) del tren de acabado. Como un tren de laminación se comprende una sucesión directa de cajas de laminación, respectivamente con una distancia de las cajas de menos de 7 m, de forma preferente de menos de 6 m. Las cajas de laminación que se encuentran más distanciadas unas de otras pertenecen ya al siguiente tren de laminación o son cajas individuales.

En el procedimiento conforme a la invención se utiliza una forma de producción de la banda plana de acero, en donde el proceso de colada y el proceso de laminación se encuentran acoplados.

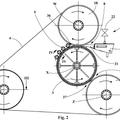

El proceso de colada tiene lugar en una instalación de colada, donde una barra de acero líquida que sale de una coquilla de una instalación de colada es conducida por un dispositivo de guía de la barra que se encuentradirectamente a continuación de la coquilla. Éste comprende varios segmentos de guía (por lo general de tres a quince) , donde cada segmento de guía comprende uno o varios pares (por lo general de tres a diez) de elementos de guía preferiblemente diseñados como rodillos de apoyo de la barra. Los rodillos de apoyo pueden rotar alrededor de un eje que se extiende ortogonalmente con respecto a la dirección de transporte de la barra. En lugar de rodillos de apoyo de la barra sería posible también diseñar elementos de guía individuales como componentes estáticos, por ejemplo en forma de un elemento deslizante. Independientemente de la ejecución concreta de los elementos de guía, éstos se encuentran dispuestos a ambos lados de la barra, de manera que la barra es conducida por series de elementos de guía superiores e inferiores.

La barra sale de la coquilla esencialmente de forma vertical hacia abajo y es llevada a una posición horizontal. Por lo tanto, el dispositivo de guía de la barra presenta un desarrollo curvado esencialmente a través de un área angular de 90º.

Cuando se hace referencia a "laminación continua" debe comprenderse una instalación de colada que se encuentra conectada a una instalación de laminación de manera que la barra o la banda colada en la instalación de colada es conducida directamente a una instalación de laminación - sin una separación de la parte de la barra o de la banda colada inmediatamente antes y sin un almacenamiento intermedio -... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir acero de resistencia elevada, de baja aleación, mediante la adición de cobre, caracterizado porque el acero es provisto de un contenido de cobre de 0, 15 % a 0, 35% y a continuación es colado en una instalación de colada de barra o de colada continua en una cinta en una barra con un grosor de 130 mm y es solidificado, donde la velocidad de colada asciende por lo menos a 4, 5 m/min y, de forma preferente, por lo menos a 5 m/min, y la cinta o la barra seguidamente es laminada mediante laminación continua o laminación semi-continua hasta alcanzar el grosor final deseado en menos de 5, 8 min, en especial en menos de 4, 5 min, y porque después de ser alcanzado el grosor deseado tiene lugar una refrigeración de 15-90 K/s, preferentemente d.

2. 60 K/s, a una temperatura inferior a 650°C, preferentemente por debajo de los 600ºC.

2. Procedimiento conforme a la reivindicación 1, caracterizado porque la laminación continua o la laminación semicontinua tiene lugar en un tren de laminado de dos etapas, compuesto por un tren de desbaste y un tren de acabado.

3. Procedimiento conforme a la reivindicación 1, caracterizado porque la refrigeración tiene lugar cómo máximo dentro de 35 segundos, preferentemente como máximo dentro de 15 segundos, después de alcanzar el grosor final deseado.

4. Procedimiento conforme a una de las reivindicaciones 1 a 3, caracterizado porque la proporción de vanadio (V) agregada al acero se ubica por debajo de 0, 03 %, en especial por debajo de 0, 01 %.

5. Procedimiento conforme a una de las reivindicaciones 1 a 4, caracterizado porque la proporción de niobio (Nb) agregada al acero se ubica por debajo de 0, 055 %, de forma preferente por debajo de 0, 045% y de forma especialmente preferente por debajo de 0, 03 %.

6. Procedimiento conforme a una de las reivindicaciones 1 a 5, caracterizado porque la barra colada y solidificada presenta un grosor preferente d.

4. 130 mm, de forma especialmente preferente d.

4. 105 mm y en especial de unos 80 mm.

7. Procedimiento conforme a una de las reivindicaciones 1 a 5, caracterizado porque la barra colada y solidificada presenta un grosor preferente de 1-4, 5 mm y en especial de unos 3 mm.

8. Procedimiento conforme a una de las reivindicaciones 1 a 6, caracterizado porque el grosor de la cinta intermedia asciende a 5-25 mm, preferentemente a 10-18 mm.

9. Procedimiento conforme a una de las reivindicaciones 2 a 6 y 8, caracterizado porque el tren de desbaste comprende al menos dos, preferentemente tres cajas de laminación.

10. Procedimiento conforme a una de las reivindicaciones 2 a 6, 8 y 10, caracterizado porque el tren de acabado comprende al menos cuatro, preferentemente cinco cajas de laminación.

11. Procedimiento conforme a una de las reivindicaciones 1 a 10, caracterizado porque el grosor final se ubica dentro del rango de 0, 6-12 mm, preferentemente dentro del rango de 1-6 mm.

Patentes similares o relacionadas:

Boquilla de inmersión, del 15 de Julio de 2020, de KROSAKIHARIMA CORPORATION: Una boquilla de inmersión, en la que la boquilla de inmersión tiene una forma plana en la que el ancho Wn de un orificio interior es mayor que un grosor […]

Máquina continua de colada de tiras de plomo y boquilla, del 13 de Mayo de 2020, de WIRTZ MANUFACTURING CO., INC: Una máquina de colada de tiras de plomo para rejillas de placa de batería, comprendiendo la máquina de colada: una bomba que tiene una entrada para recibir plomo […]

Procedimiento de fabricación de chapas de acero austenítico de hierro-carbono-manganeso de muy altas características de resistencia y excelente homogeneidad, del 15 de Abril de 2020, de Arcelormittal: Chapa laminada en caliente de acero austenítico de hierro-carbono-manganeso cuya resistencia es superior a 1200 MPa, cuyo producto P (resistencia […]

Cinta de aleación amorfa ferromagnética con salientes superficiales reducidos, método de colado y aplicación de los mismos, del 1 de Abril de 2020, de METGLAS, INC.: Una cinta de aleación amorfa ferromagnética, que comprende: una aleación que tiene una composición representada por FeaSibBcCd, donde 80,5 ≤ […]

Moldeado continuo de tira de aleación de plomo para electrodos de batería de alta resistencia, del 25 de Marzo de 2020, de MiTek Holdings, Inc: Un método para moldear continuamente una tira de aleación de plomo sobre una superficie de moldeado sometida a abrasión , la cual ha sido sometida a abrasión […]

Sistema y procedimiento para colada continua, del 25 de Diciembre de 2019, de HAZELETT STRIP-CASTING CORPORATION: Aparato de colada continua para colar una banda metálica, que comprende: una primera correa soportada por una primera polea aguas arriba […]

Máquina para la formación continua de una tira de plomo, del 30 de Octubre de 2019, de SOVEMA GROUP S.p.A: Máquina para la formación continua de una tira de plomo, que comprende:

- una estructura de soporte destinada a apoyarse sobre el suelo;

- por lo menos un rodillo […]

Máquina para la formación continua de una tira de plomo, del 30 de Octubre de 2019, de SOVEMA GROUP S.p.A: Máquina para la formación continua de una tira de plomo, que comprende:

- una estructura de soporte destinada a apoyarse sobre el suelo;

- por lo menos un rodillo […]

Fundición de una banda de acero, del 27 de Mayo de 2019, de NUCOR CORPORATION: Un procedimiento de fundición de una banda de acero que comprende: introducir acero ordinario al carbono fundido sobre las superficies de fundición […]