Preforma de plástico y procedimiento para la fabricación de la misma para un recipiente y utilización del mismo.

Preforma para el moldeo por soplado de un recipiente, que comprende una sección de cuello (1) que rodea unaabertura de vertido (20),

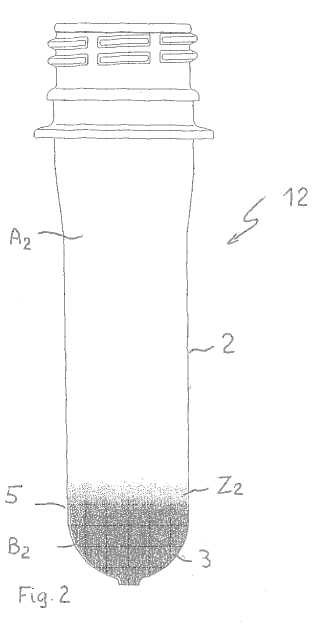

una sección de pared adyacente (2) y una sección de fondo (3) opuesta a la sección decuello a modo de base de soporte del recipiente producido, estando compuesta la preforma por un área primaria, yal menos un área secundaria, consistiendo dicha área primaria (A1, A2) en un material de plástico primario,consistiendo dicha al menos un área secundaria (B1, B2) en al menos un material secundario, presentando dichasáreas primaria y secundaria una coloración diferente entre sí, estando al menos una parte sustancial de dichasección de fondo (3) compuesta por una estructura de múltiples capas que presenta unas capas primariascompuestas por dicho material de plástico primario, y unas capas secundarias adicionales (6, 7, 8, 9, 10)compuestas por dicho al menos un material secundario, que incluyen dos capas superficiales de las cuales una (6)está dirigida hacia fuera con respecto a la preforma, mientras que la otra está dirigida hacia dentro (10), con unacapa secundaria intermedia ubicada entre las mismas (7, 8, 9), constituyendo de este modo una capa de núcleo, queestá ubicada además entre dos de dichas capas primarias, y consistiendo dicha preforma en una única pieza, siendola transición (Z1, Z2) desde dicha área primaria hasta dicha área secundaria sin junturas, caracterizada porque elmaterial primario constituye sustancialmente el volumen completo de la sección de pared y cuello.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BE2009/000008.

Solicitante: RESILUX.

Nacionalidad solicitante: Bélgica.

Dirección: Damstraat 4 9230 Wetteren BELGICA.

Inventor/es: DIERICKX,William.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Fabricación de objetos multicapas o multicolores.

- B29C49/00 B29C […] › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

- B29C49/22 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › de preformas o parisones multicapas.

- B65D1/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

PDF original: ES-2402069_T3.pdf

Fragmento de la descripción:

Preforma de plástico y procedimiento para la fabricación de la misma para un recipiente y utilización del mismo.

Campo de la invención La presente invención se refiere a una preforma que va a moldearse por soplado para dar un recipiente destinado a envasar productos, en particular productos líquidos y/o comestibles, tales como bebidas, que comprende una sección de cuerpo, una sección de cuello adaptada que encierra una boquilla de vertido, y una sección de fondo en el extremo opuesto de la misma.

Antecedentes de la invención La aparición de requisitos de comercialización en constante crecimiento y las necesidades de identificación relacionadas creó una necesidad cada vez mayor de introducción de un parámetro de color en el envasado de botellas. Esto creó por tanto la necesidad de proporcionar la posibilidad de producir preformas correspondientes como productos semiacabados para la fabricación de botellas y otros recipientes.

Un procedimiento para producir recipientes con dos colores de materiales diferentes se conoce a partir del documento EP 1 559 530 A1, en el que un material primario y uno secundario se inyectan a través de diferentes puntos de inyección para ambos materiales. Esto presenta la desventaja de que el material secundario se aplica sobre el material primario, generando de este modo juntas de unión en las áreas de contacto entre subsecciones de preforma realizadas de materiales primario y secundario. Esto da como resultado la ausencia de homogeneidad entre ambos materiales, y también hace el procedimiento más complejo. Esto limita además las opciones de colocación para el material secundario a áreas delimitadas de manera precisa sin que el material secundario se difunda en la materia prima primaria. El segundo material utilizado en este caso es habitualmente el mismo material que el material de base pero con un color diferente, lo que permite la formación de una preforma o respectivamente una botella con dos colores diferentes, pero con las siguientes restricciones. Se necesitan dos etapas de inyección separadas y sucesivas, mediante las cuales el color se forma de manera diferenciada, particularmente en sitios específicos y discontinuos. El procedimiento utilizado aquí deposita un material secundario de plástico en un área predeterminada que era un espacio que quedó vacío en la preforma primaria original, que es un punto relativamente débil dentro de la estructura. Por tanto, también es imposible poner una capa tridimensional adicional encima de la pared externa de la preforma, lo que implica una restricción en el número de colores.

Además, el documento US 2005/0252879 da a conocer un procedimiento para producir recipientes opacos con una banda transparente que se extiende de arriba abajo del recipiente, mediante el que se logra una protección frente a la luz ambiental junto con una visualización posible del contenido. Por motivos de protección, la ventana de visualización se reduce a una banda limitada, cuya anchura funcional debe limitarse a un mínimo. Esto es una fuerte restricción en cuanto a forma, dimensión y ubicación en el recipiente impuesta por la propia función. Una ventana visual de este tipo está destinada meramente a servir como indicador de nivel para el alimento contenido en el recipiente.

El documento EP 0 835 813 A1 da a conocer un procedimiento para producir una preforma con una banda vertical en un color diferente, en el que la línea de conexión está en un entrante, para conseguir una apariencia recta.

El documento JP 03 076624 muestra una solución similar, pero con una inyección conjunta, de manera que la banda transparente es continua con el resto de la botella. Sin embargo, la continuidad consiste en una junta que se limita a la anchura del recipiente. Esto presenta la desventaja de seguir siendo frágil.

El documento US 2002/0058114 da a conocer aún otra preforma con múltiples colores pero que requiere diversas operaciones de inyección sucesivas. El material de plástico primario se vierte en a primer molde destinado a la preforma que presenta su forma final en la región de cuello y presenta una pared muy delgada en la parte de fondo inferior de la preforma. La preforma provisional resultante se mantiene entonces alrededor del núcleo, y dicho primer molde se sustituye por un segundo molde correspondiente a la forma final de la preforma en una parte que está ubicada directamente debajo de dicha primera área, presentando de este modo de nuevo una pared muy delgada en la parte inferior de la preforma. Posteriormente, se procede a una segunda operación de inyección. Este procedimiento se expone adicionalmente de manera análoga para un posible tercer o incluso cuarto color. El material que es visible en la parte inferior se inyecta por tanto alrededor de todas las capas delgadas mencionadas anteriormente. Esta tecnología está enfocada a un moldeo por sobreinyección. En este caso se fabrica una preforma básica en un color, que después se transforma en una segunda matriz con un segundo color e incluso todavía además en un tercer molde para un tercer color, etc. Este procedimiento presenta la desventaja de que tienen que implementarse al menos dos etapas o incluso tres o cuatro etapas de procesamiento y/o tienen que utilizarse respectivamente dos, tres o cuatro matrices para cada cavidad. Además, los colores solamente pueden ubicarse en este procedimiento a través de las matrices. Esto presenta la desventaja adicional de proporcionar prácticamente ninguna flexibilidad y de ser también mucho más caro en concepción y producción que con la inyección conjunta. Finalmente, no ofrece de nuevo ninguna continuidad entre los diferentes materiales inyectados.

El documento DE 43 30 451 A1 da a conocer un procedimiento para producir una preforma continua con dos materiales diferentes, destinado a implementar un material resistente a alta temperatura para la sección de cuello, y un material moldeable por soplado barato para la sección de pared. Los diferentes colores permiten el control de calidad o identificación de botella. Pero en este caso de nuevo, la continuidad consiste en una junta limitada a la anchura del recipiente, que sigue siendo frágil.

A partir del documento WO 97/21539, existe también un procedimiento conocido para la fabricación de preformas o recipientes con diversos colores, que es inyectar los diferentes materiales coloreados secuencial e inmediatamente uno después de otro. El material de plástico transparente o de color claro primario se inyecta, con una cantidad determinada para formar una primera parte en la región de cuello. El material secundario oscuro o de otro modo coloreado se inyecta inmediatamente después y se dosifica de tal manera que llena el resto de la preforma. El material primario se inyecta a continuación en los conductos para empujar el material secundario fuera de los conductos, y al mismo tiempo prepararse para el moldeo de la siguiente preforma. Este enfoque puede aplicarse para más de dos colores. No obstante, en este caso con dos materiales diferentes, la segunda y tercera operación de inyección pueden llevarse a cabo simultáneamente a través de un sistema de válvulas concéntrico. Como la pared del molde y el núcleo están relativamente frías durante la operación de inyección, se obtiene una deposición del material primario en ambas superficies en la parte inferior de la forma. El material secundario llega entonces entre estos dos depósitos, con un grosor resultante en la parte más alta de la forma menor que el del material primario. Debido a la viscosidad y las temperaturas de vertido de ambos materiales, puede obtenerse un grosor después del soplado para dar un recipiente tal que el color más oscuro en la preforma muestra un aspecto más claro en el recipiente. Incluso puede inyectarse un único material con pigmentos de color seleccionados añadidos directamente al punto de inyección durante una parte elegida de la operación de inyección, obteniendo de este modo el color deseado a una altura elegida de la preforma. Sin embargo, los recipientes producidos a través de este procedimiento presentan una línea divisoria entre dos colores con una forma irregular, que evoluciona en un recorrido en zigzag.

Finalmente, a partir del documento US 5 595 799 se conoce un procedimiento para producir una preforma con inyección conjunta, que implica dos materiales de PET coloreados diferentes. Se obtienen preformas con diversos colores en sitios diferentes. Las realizaciones principales propuestas consisten en preformas que presentan una mitad inferior de color oscuro y una mitad superior de color claro o ligeramente coloreada, o viceversa, o incluso una sucesión de preformas de color oscuro/claro/oscuro, respectivamente. Si bien esto proporciona ciertas posibilidades de identificación,... [Seguir leyendo]

Reivindicaciones:

1. Preforma para el moldeo por soplado de un recipiente, que comprende una sección de cuello (1) que rodea una abertura de vertido (20) , una sección de pared adyacente (2) y una sección de fondo (3) opuesta a la sección de cuello a modo de base de soporte del recipiente producido, estando compuesta la preforma por un área primaria, y al menos un área secundaria, consistiendo dicha área primaria (A1, A2) en un material de plástico primario, consistiendo dicha al menos un área secundaria (B1, B2) en al menos un material secundario, presentando dichas áreas primaria y secundaria una coloración diferente entre sí, estando al menos una parte sustancial de dicha sección de fondo (3) compuesta por una estructura de múltiples capas que presenta unas capas primarias compuestas por dicho material de plástico primario, y unas capas secundarias adicionales (6, 7, 8, 9, 10) compuestas por dicho al menos un material secundario, que incluyen dos capas superficiales de las cuales una (6) está dirigida hacia fuera con respecto a la preforma, mientras que la otra está dirigida hacia dentro (10) , con una capa secundaria intermedia ubicada entre las mismas (7, 8, 9) , constituyendo de este modo una capa de núcleo, que está ubicada además entre dos de dichas capas primarias, y consistiendo dicha preforma en una única pieza, siendo la transición (Z1, Z2) desde dicha área primaria hasta dicha área secundaria sin junturas, caracterizada porque el material primario constituye sustancialmente el volumen completo de la sección de pared y cuello.

2. Preforma según la reivindicación anterior, caracterizada porque al menos una de las áreas (B1, A2, B2) es opaca y/o translúcida, siendo preferentemente coloreada, y/o porque dicha área secundaria opaca, respectivamente translúcida (B1, B2) se limita a la sección de fondo (3) de la preforma (15, 16) , y/o porque al menos dicha área primaria (A1, A2) es transparente y/o no coloreada.

3. Preforma según una de las dos reivindicaciones anteriores, caracterizada porque dichos materiales primario y secundario fluyen entre sí al menos parcialmente, y/o presentando dichas áreas una coloración fuertemente contrastada una con respecto a la otra.

4. Preforma según una de las reivindicaciones anteriores, caracterizada porque la transición entre dichas áreas (A1, B1) de la preforma (15) consiste en una línea (Z1) de separación, o porque dichas áreas (A2, B2) están separadas por una zona de transición (Z2) con un contraste significativamente más débil en comparación con el contraste entre las áreas (A2, B2) mencionadas anteriormente, en particular, presentando dicha zona de transición (Z2) una anchura que es sustancialmente constante, más particularmente, en la que dicha línea (Z1) de separación, respectivamente la zona de transición (Z2) , se extiende prácticamente en perpendicular al eje longitudinal (l) de la preforma, en paralelo a dicho borde (5) de fondo, aún más particularmente, siendo el color de dichas áreas es sustancialmente uniforme.

5. Preforma según una de las reivindicaciones anteriores, caracterizada porque al menos una de dichas capas adicionales (6, 7, 8, 9, 10) está compuesta por una mezcla de plástico como dicho material secundario con un tinte de color, en particular, incluyendo dicha mezcla el mismo tinte para al menos dos de dichas capas secundarias adicionales (6, 7, 8, 9, 10) , y/o porque dichos tintes de color se seleccionan de la lista que consiste en un tinte fluorescente, fosforescente o luminiscente en al menos una de las capas secundarias adicionales.

6. Preforma según una de las reivindicaciones anteriores, caracterizada porque al menos un material secundario es el mismo que dicho material de plástico primario, y/o porque dicha capa de núcleo (9) presenta un grosor pronunciado, que constituye preferentemente hasta la mitad del grosor de fondo (E) al menos localmente.

7. Preforma según una de las reivindicaciones anteriores, caracterizada porque dicha capa interna (10) , o respectivamente dicha capa externa (6) adicional se extiende sustancialmente hasta el límite de fondo (3) , que está ubicado en el doblez de la pared de la preforma y/o porque dicha capa interna (10) , o respectivamente dicha capa externa (6) adicional se extiende muy por encima de dicho límite de fondo (5) , formando su límite superior una línea sustancialmente horizontal, paralela a dicho borde (5) de fondo.

8. Preforma según una de las reivindicaciones anteriores, caracterizada porque dicha capa de núcleo (7) se extiende desde el fondo hasta al menos la misma extensión que dicha capa interna (10) , respectivamente dicha capa externa (6) , o porque dicha capa de núcleo (8) se extiende desde el fondo hasta una altura por encima de dicha capa interna (10) , respectivamente dicha capa externa (6) una determinada distancia ( 0) .

9. Preforma según una de las reivindicaciones anteriores, caracterizada porque la sección de pared (2) de la preforma presenta una estructura de múltiples capas, que consiste en particular en una capa de pared de base (19) entre la que se incluye una capa de pared intermedia (23) que actúa como capa de barrera, que está compuesta por un material de plástico terciario, en particular como barrera frente a los gases, más particularmente, siendo dicha capa de barrera (23) la continuación de dicha capa de núcleo (7, 8, 9) , que se extiende preferentemente hasta la sección de cuello, aún más particularmente, comprendiendo al menos uno de dichos materiales una cantidad determinada de aditivos, que presentan una acción neutralizadora sobre reactivos con un efecto adverso sobre el producto que va a contenerse en el recipiente, formándose una barrera activa, respectivamente pasiva en la pared de la preforma (2) .

10. Preforma para un recipiente destinado a contener productos en el mismo que son sensibles a la radiación, en particular alimentos y productos lácteos sensibles a la luz, según una de las reivindicaciones anteriores, caracterizada porque dicha preforma es opaca prácticamente por toda la extensión de la misma, siendo incorporado un porcentaje relativamente bajo de aditivos de plástico para generar dicha apariencia opaca, con objeto de proteger el espacio interno de la misma que está delimitado por ella frente a radiación externa, particularmente radiación electromagnética, más particularmente luz.

11. Preforma según una de las reivindicaciones anteriores, caracterizada porque al menos una de las capas intermedias (7, 8, 9, 23) mencionadas anteriormente consiste en un fluido, en particular un líquido, más particularmente, estando al menos uno de dichos materiales compuesto por el denominado bioagregado polimérico que está compuesto por células y/o productos de célula que se componen en un polímero.

12. Utilización de un recipiente obtenido moldeando por soplado una preforma (15, 16, 13, 14, 31) según una de las reivindicaciones anteriores, en la que éste (15, 16) se llena con un medio de dispersión de luz (30) , especialmente un medio líquido con capacidad de difusión alta, en particular agua, más particularmente, en la que la coloración limitada del fondo (25) se dispersa prácticamente por todo el recipiente (15, 16) tras llenarlo (30) , especialmente al nivel del medio libre, en particular al nivel (N) del líquido en el recipiente, aún más particularmente, en el que dicho recipiente (15, 16) se sitúa a la luz artificial, especialmente radiación UV (29) .

13. Procedimiento para el moldeo por inyección de una preforma, según una de las reivindicaciones anteriores 1 a 11, que está destinada a moldearse por soplado para dar un recipiente, comprendiendo dicha preforma una sección de cuello (1) que incluye una abertura de vertido (20) , una sección de pared adyacente (2) y una sección de fondo

(3) opuesta a la sección de cuello y destinada a formar la base de soporte del recipiente producido, caracterizado porque comprende las siguientes etapas:

a) en primer lugar, inyectar un material secundario, que se solidifica sobre las superficies frías de un molde en una capa externa (6) y de un núcleo en una capa interna (10) en la sección de fondo de dicha preforma;

b) a continuación, inyectar un material primario, en particular PET, que fluye hasta la sección de pared (2) y la sección de cuello (1) y dos capas en la sección de fondo, en contacto con el material secundario (6, 10) ya solidificado y

c) finalmente, inyectar un material secundario, llenando el volumen restante en la sección de fondo, que constituye una capa de núcleo (7, 8, 9) en dicha sección de fondo,

estando el procedimiento caracterizado porque el material primario que fluye hasta la sección de pared y la sección de cuello constituye sustancialmente el volumen completo de dichas secciones de pared y cuello.

14. Procedimiento para el moldeo por inyección de una preforma, según la reivindicación anterior, caracterizado porque la cantidad de material primario se reduce ligeramente y respecto al material secundario inyectado en la etapa final se aumenta, de manera que la capa de núcleo de material secundario (8) se extiende más en la sección de pared (2) que las otras dos capas secundarias (6, 10) una distancia (0) ; particularmente, en el que un material terciario se inyecta antes de la etapa final de inyección de material secundario, de manera que dicho material terciario constituye una capa intermedia (23) en dicha sección de pared (22) .

15. Procedimiento para producir una preforma según una de las reivindicaciones anteriores 13 ó 14 en un molde de inyección, caracterizado porque se inyecta una cantidad predeterminada de un material sintético primario en un espacio de molde hueco, y se inyecta una cantidad predeterminada de material secundario, respectivamente terciario en el material sintético primario inyectado en dicho espacio de molde hueco antes de la formación de un núcleo, porque se incorpora un material secundario, respectivamente terciario que es diferente de dicho material primario, porque la inyección en dicho espacio de molde hueco es una inyección paralela junto con una parte de dicho material primario, porque cuando se inyecta en paralelo en la región de la abertura de inyección de dicho espacio de molde hueco, dicho material secundario o respectivamente terciario se inyecta hacia fuera desde dicha preforma y dicho material primario se inyecta hacia dentro con respecto a la misma, más particularmente porque, antes del moldeo, se añade una cantidad predeterminada de aditivos a uno de los materiales mencionados anteriormente con un efecto neutralizador sobre influencias no deseables.

16. Procedimiento para producir una preforma según una de las reivindicaciones anteriores 13 a 15 en un molde de inyección, caracterizado porque al menos uno de dichos materiales inyectados incorpora material vivo y se produce mediante un procedimiento que comprende las siguientes etapas:

a) se selecciona un polímero;

b) se selecciona un conjunto de organismos de entre células, organismos vivos y/o productos de célula y

c) se forman agregados componiendo dichas células y/o productos de célula en dichos polímeros dando como resultado la formación de un denominado bioagregado polimérico,

en el que la composición se lleva a cabo en el rango de temperatura de composición tomado de un intervalo de temperatura seleccionado, cuyo límite inferior puede ajustarse sustancialmente a 100ºC en condiciones de presión sustancialmente normalizadas, en particular sustancialmente a una atmósfera.

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Método para proporcionar un circuito para líquido biológico y circuito obtenido, del 29 de Abril de 2020, de EMD Millipore Corporation: Un método para proporcionar un circuito para líquido biológico que comprende una pluralidad de conectores y una red para encaminar el líquido entre dichos […]

Polímeros con ESCR mejorado para aplicaciones de moldeo por soplado, del 11 de Marzo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un polímero de etileno que tiene una densidad mayor que o igual a aproximadamente 0,954 g/cm3, un índice de fusión con carga pesada (HLMI) en un intervalo de aproximadamente […]

Procedimiento y dispositivo para producir un tubo corrugado de doble capa con casquillo de tubo, del 3 de Marzo de 2020, de UNICOR GMBH: Procedimiento para producir un tubo sin fin de doble pared hecho preferentemente de material termoplástico con tramos de tubo corrugado y tramos de tubo con casquillo, por […]

Artículo con efectos visuales, del 19 de Febrero de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo moldeado por soplado que tiene al menos una capa que comprende: a) una resina termoplástica; b) entre un 0,1 % y 20 % de un aditivo que tiene una viscosidad […]

Circuito para líquido biológico que comprende una válvula de pellizco, del 8 de Enero de 2020, de EMD Millipore Corporation: Un circuito para líquido biológico, que comprende una pluralidad de conectores , una red para encaminar líquido entre dichos conectores , una bolsa que comprende […]

Base de recipiente de dos etapas, del 18 de Diciembre de 2019, de Amcor Rigid Plastics USA, LLC: Un recipiente moldeado por soplado que comprende: un acabado que define una abertura en un primer extremo del recipiente (10, 110, 210, 310, 410, […]

Un conjunto de recipiente para recibir una bebida, un conjunto de preforma para producir un conjunto de recipiente y un procedimiento de producción de un conjunto de recipiente, del 11 de Diciembre de 2019, de CARLSBERG BREWERIES A/S: Un conjunto de recipiente para recibir una bebida carbonatada, definiendo dicha bebida carbonatada una presión de carbonización interna dependiente de la […]