Panel prefabricado para el revestimiento mural de edificios.

Panel (1) prefabricado para el revestimiento de paredes de edificios,

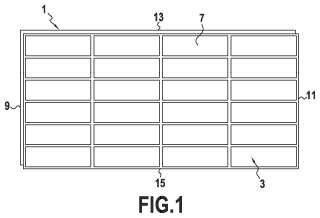

que comprende al menos una capa externa(3) constituida por plaquetas (7), en particular de tierra cocida, de cerámica, de hormigón, de piedra o de cualquierotro producto reconstituido, separadas las unas de las otras y dispuestas en hileras, y por una capa interna (5)dispuesta en contacto con la cara trasera de la capa externa (3), y que constituye una capa de ligante para lasplaquetas (7), siendo la capa (5) de ligante una espuma de poliuretano, caracterizándose dicho panel por que lacapa de ligante presenta una densidad de al menos 150 kg/m3, siendo el espesor total de dicho panel (1) inferior a40 mm.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08157410.

Solicitante: Veta France.

Nacionalidad solicitante: Francia.

Dirección: Zone Technoparc Futura 62400 Béthune FRANCIA.

Inventor/es: DEUDON,DANIEL, AUBERT,GILLES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C44/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Incorporando o moldeando sobre partes preformadas, p. ej. inserciones o refuerzos.

- B29C44/38 B29C 44/00 […] › en un espacio cerrado, es decir, para fabricar objetos de longitud definida.

- E04C2/288 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › compuestos de material aislante y de hormigón, de piedra o de otro material semejante a la piedra.

- E04F13/08 E04 […] › E04F TRABAJOS DE ACABADO DEL EDIFICIO, p. ej. ESCALERAS, REVESTIMIENTOS DE SUELOS (ventanas, puertas E06B). › E04F 13/00 Revestimientos o recubrimientos, p. ej. para muros o techos (revestimientos de suelos E04F 15/00; decoración de superficies, mosaicos B44, p. ej. colocación de papeles pintados B44C 7/00; hechos de tela, p. ej. en tejido, en papel pintado, D03D, D04G, D04H, D06N, D21H; estructuras de los techos E04B 9/00; techados o cubiertas análogas estancos al agua que protegen de las precipitaciones E04D). › constituidos por varios elementos de guarnición o revestimiento similares (E04F 13/072 tiene prioridad; bordillos, rodapiés E04F 19/02).

PDF original: ES-2402595_T3.pdf

Fragmento de la descripción:

Panel prefabricado para el revestimiento mural de edificios.

La presente invención se refiere a un panel prefabricado para el revestimiento mural de edificios. El panel podrá comercializarse por los distribuidores de materiales o las empresas de construcción especializadas en fachadas o revestimiento mural. Encontrará su aplicación en el campo de la construcción y de las obras públicas para la instalación sobre las paredes, tanto en el interior como en el exterior de los edificios.

Los paneles prefabricados que se conocen actualmente se componen, por lo general, de dos capas, esto es una primera capa que constituye una película externa visible que reviste la pared del edificio, estando constituida esta capa por plaquetas dispuestas en hileras y espaciadas entre sí, y una segunda capa de ligante dispuesta en el lado interno, en contacto con la cara trasera de las plaquetas para solidarizarlas. Estos paneles son, por lo general, de gran tamaño; por otra parte, presentan un espesor importante para evitar que se rompan durante su transporte y su manipulación. Estos paneles tienen, por lo tanto, un volumen y un peso considerables que hacen difícil su manipulación durante la instalación. Además, en particular para la instalación en el exterior, los paneles se ven eventualmente expuestos a una resistencia al viento que tiende a incrementar la dificultad de manipulación. Además, estos paneles se emplean esencialmente en el exterior de los edificios, debido a su espesor que causa una pérdida de espacio considerable cuando se instalan en el interior; este espesor de panel precisa, por otra parte, llevar a cabo unas modificaciones de los soportes iniciales, e incluso de elementos complementarios, sobre los cuales se añaden dichos paneles. Estas modificaciones son, por ejemplo, necesarias para realizar revestimientos en los bordes de puertas o de ventanas.

La presente invención tiene por objeto resolver los inconvenientes de los paneles actuales, diseñando un panel que presente un espesor reducido, conservando eventualmente una anchura y una altura más o menos estándar, es decir económicamente ventajosa durante la instalación, así como una regularidad superficial perfecta del panel obtenido de este modo. Esta reducción de espesor presenta como ventaja que facilita el agarre del panel y que reduce su peso, lo que facilita por lo tanto su manipulación durante la instalación y permite cumplir con los límites de carga permitidos por la legislación laboral vigente. La reducción de espesor también permite utilizar el panel de acuerdo con la invención tanto para la instalación en el interior como en el exterior de edificios sin que se genere una excesiva pérdida de espacio y que no precisa modificaciones demasiado importantes de los soportes existentes para su instalación en los bordes de puertas o ventanas, en particular. Por otra parte, la reducción de espesor del panel permite eventualmente utilizar este en combinación con otros materiales rígidos que presentan unas propiedades de aislamiento térmico o acústico, disponiéndose dicho material aislante entre la pared y el panel prefabricado de acuerdo con la invención durante la instalación.

Para ello, la invención utiliza un panel prefabricado para el revestimiento de las paredes de edificios, que comprende al menos una capa externa constituida por plaquetas, en particular de tierra cocida, de cerámica, de hormigón, de piedra o de cualquier otro producto reconstituido, separadas las unas de las otras y dispuestas en hileras, y una capa interna, dispuesta en contacto con la cara trasera de la capa externa, y que constituye una capa de ligante para las plaquetas. La capa de ligante es una espuma de poliuretano y presenta al menos una densidad de 150 kg/m3, siendo el espesor total de dicho panel inferior a 40 mm. Las propiedades de formación de espuma de la espuma de poliuretano se obtienen de preferencia sin añadir gas para obtener esta capacidad para formar espuma.

Este aumento de la densidad de la capa de ligante permite de manera ventajosa la reducción del espesor de dicha capa de ligante, y en consecuencia la del panel prefabricado que alcanza un espesor total inferior a 40 mm, con el objetivo de resolver los ya mencionados inconvenientes existentes, conservando al mismo tiempo una rigidez y una regularidad superficial notables del panel.

Los paneles conocidos utilizan una capa interna que se utiliza como ligante constituida por una espuma de poliuretano, que presenta una densidad del orden de entre 30 y 60 kg/m3. Este es el caso, en particular, de los documentos EP 0 345 244 A, BE 891 963 A1 y EP 0 145 675 A. El muy considerable aumento de la densidad de la espuma de poliuretano para el panel de acuerdo con la presente invención lo hace incompatible con los actuales procedimientos de fabricación de paneles. En efecto, de acuerdo con los procedimientos actuales, estos utilizan un molde en el interior del cual están dispuestas en hileras las plaquetas, con un espacio entre cada una de ellas; una capa de sílice se deposita a continuación dentro del molde de tal modo que se llenen los espacios entre dichas plaquetas. Se deposita a continuación sobre el eje medio, en varios puntos en la cara trasera de las plaquetas y de la capa de sílice, poliuretano en forma líquida, que presenta una densidad del orden de entre 30 y 40 kg/m3, y se cierra a continuación el molde por medio de una tapa, permitiendo dicho cierre que se comprima el poliuretano en forma líquida durante la polimerización con el fin de repartirlo por toda la superficie de las plaquetas y de la capa de sílice, y constituir de este modo una capa de ligante homogénea. El empleo de este procedimiento con un espesor y una densidad de espuma de poliuretano como las que se prevén en el panel de acuerdo con la presente invención, causaría una mala distribución de la capa de ligante por toda la superficie de las plaquetas, corriendo estas entonces el riesgo de despegarse del panel.

Por otra parte, algunos documentos de la técnica anterior, como el documento EP 0 345 244, ya pretenden resolver este problema de distribución de la capa de ligante por toda la superficie de las plaquetas con unas densidades de la capa de ligante del orden de 50 kg/m3, y realizan para ello una aplicación uniforme de la espuma de poliuretano por toda la superficie de las plaquetas. Además, de acuerdo con el documento EP 0 345 244, así como de manera general para los procedimientos de fabricación de paneles prefabricados conocidos en la actualidad, los moldes comprenden una plantilla perfilada o cuadrícula metálica, por ejemplo de aluminio, estando o bien dispuesta o bien añadida esta plantilla o cuadrícula en el fondo del molde, formando dicha plantilla unos elementos salientes destinados a garantizar el posicionamiento de las plaquetas y su mantenimiento en una posición separada las unas de las otras dentro del molde. Las plaquetas se colocan, por lo tanto, dentro del molde entre los elementos salientes, separadas las unas de las otras y a continuación se dispone arena entre las plaquetas por medio de una plantilla, por ejemplo. El depósito de material de poliuretano espumable con un densidad del orden de 50 kg/m3 se realiza o bien con una distribución uniforme por toda la superficie de las plaquetas, tal y como se describe en el documento EP 0 345 244, o bien se realiza mediante un depósito en bloque sobre las plaquetas, tras lo cual este depósito de material espumable se cubre con una lámina de protección, garantizando la tapa el cierre del molde y ejerciendo una presión sobre el material espumable para distribuirlo de forma conveniente por toda la superficie de las plaquetas. De acuerdo con estos procedimientos, el material espumable tiende a pegarse en los lados del molde cuando se cierra, de ahí la necesidad de utilizar un papel de protección en las paredes internas del perímetro del molde para evitar que el material no se pegue en dichas paredes, y de este modo permitir el desmolde y evitar las limpiezas frecuentes de este. Por otra parte, este procedimiento de fabricación que se describe en el documento EP 0 345 244, así como los procedimientos de fabricación de la técnica anterior, precisan el uso de una lámina de protección adicional dispuesta por encima del material espumable antes de que se cierre la parte superior del molde que constituye la tapa, teniendo como función esta lámina, por una parte, evitar que el material se pegue a la cara interna de la tapa del molde y, por otra parte, evitar el flambeado del panel.

Otro inconveniente, de acuerdo con la técnica anterior, reside en la utilización de un molde que comprende una plantilla perfilada o cuadrícula metálica, dispuesta o añadida en el fondo del molde, tal y como se ha indicado con anterioridad. En efecto, este diseño precisa... [Seguir leyendo]

Reivindicaciones:

1. Panel (1) prefabricado para el revestimiento de paredes de edificios, que comprende al menos una capa externa (3) constituida por plaquetas (7) , en particular de tierra cocida, de cerámica, de hormigón, de piedra o de cualquier otro producto reconstituido, separadas las unas de las otras y dispuestas en hileras, y por una capa interna (5) dispuesta en contacto con la cara trasera de la capa externa (3) , y que constituye una capa de ligante para las plaquetas (7) , siendo la capa (5) de ligante una espuma de poliuretano, caracterizándose dicho panel por que la capa de ligante presenta una densidad de al menos 150 kg/m3, siendo el espesor total de dicho panel (1) inferior a 40 mm.

2. Panel (1) de acuerdo con la reivindicación 1, caracterizado porque la espuma de poliuretano presenta una densidad de 178 kg/m3, siendo el espesor total del panel (1) de 25 mm.

3. Panel (1) de acuerdo con una de las reivindicaciones 1 o 2, caracterizado porque la espuma de poliuretano se compone de una mezcla de poliol y de isocianato, siendo la relación de mezcla poliol/isocianato de 100/110.

4. Panel (1) de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque comprende polvo de sílice dispuesto entre los espacios de las plaquetas (7) y que se adhiere con la capa (5) de ligante.

5. Panel (1) de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque comprende en sus bordes (9, 11, 13, 15) unos medios de posicionamiento previstos para permitir la sujeción de dos paneles (1) adyacentes entre los bordes.

6. Panel (1) de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque está constituido por una forma plana con una anchura comprendida entre 900 y 1.050 mm y con una altura comprendida entre 440 y 460 mm.

7. Conformadora (101) para la fabricación de paneles prefabricados (1) de acuerdo con las reivindicaciones 1 a 6, que comprende una plantilla (103) y una parte inferior (117) que forma un fondo (105) para la recepción de la capa externa (3) , de la capa interna (5) y de la plantilla (103) que forma una cuadrícula preparada para recibir las plaquetas (7) manteniéndolas separadas entre sí con un espacio, estando constituida dicha plantilla por un material flexible, en particular de silicona, y que presenta la forma de una estructura (113) provista de una multitud de zonas de recepción (111) de las plaquetas (7) , estando dichas zonas (111) separadas por unas partes salientes (107) que forman una cuadrícula, comprendiendo dicha conformadora, además, una parte superior (119) que forma un tapa de cierre al menos para la compresión de la espuma de poliuretano, comprendiendo dicha parte inferior (117) unos medios (123) de recepción y compresión de la plantilla (103) flexible, preparados para mantener a dicha plantilla

(103) en su posición comprimida una vez dispuestas las plaquetas (7) dentro de las zonas de recepción (111) de dicha plantilla, estando constituidos los medios (123) de recepción y de compresión por un contorno (124) retráctil previsto en el fondo (105) de la parte inferior (117) , siendo al menos una parte (125, 126, 128) de dicho contorno (124) escamoteable para o bien disponer el contorno (124) en la posición relajada en la cual la plantilla (103) se puede posicionar en el fondo (105) de la parte inferior (117) , o bien disponer el contorno (124) en la posición retraída en la cual el contorno (124) comprime la plantilla (103) .

8. Conformadora (101) de acuerdo con la reivindicación 7, caracterizada porque el contorno (124) está constituido por cuatro barras (125, 126, 127, 128) , estando fija la barra trasera (127) en el fondo (105) y siendo las barras laterales (125, 126) y la barra delantera (128) escamoteables sobre el fondo (105) .

9. Procedimiento de fabricación del panel (1) prefabricado de acuerdo con una de las reivindicaciones 1 a 6, que comprende al menos las siguientes etapas:

a. de colocación de las plaquetas (7) en hileras con un espacio entre estas en el fondo de una conformadora

(101) de acuerdo con las reivindicaciones 7 u 8, estando dispuestas las plaquetas (7) dentro de la plantilla (103) ;

b. de colocación de una capa de sílice entre las plaquetas (7) hasta conseguir el espesor deseado de dichas plaquetas;

c. de calentamiento del molde hasta que se alcance una temperatura de las plaquetas y de la sílice comprendida entre 30 º y 40 ºC;

d. de aplicación de poliuretano en estado líquido sobre la cara trasera (8a) de las plaquetas (7) y de la capa de sílice con una distribución de acuerdo con una trayectoria establecida y específica de cada panel, realizándose dicha distribución por medio de un robot aplicador (39, 41) ;

e. de compresión del poliuretano en estado líquido, garantizando la distribución de dicho poliuretano en estado líquido, de acuerdo con una trayectoria definida y específica de cada panel, la formación de una capa homogénea por toda la superficie del panel;

f. de expansión y de estabilización de la espuma de poliuretano, presentado la espuma de poliuretano una densidad superior a 150 kg/m3;

g. de desmolde del panel prefabricado.

10. Procedimiento de acuerdo con la reivindicación 9, caracterizado porque la temperatura de calentamiento es de entre 30 ºC y 40 ºC durante un periodo de entre 180 segundos y 360 segundos.

11. Procedimiento de acuerdo con una de las reivindicaciones 9 o 10, caracterizado porque se deja que la espuma de poliuretano se estabilice durante un periodo del orden de entre 360 segundos y 450 segundos antes de su desmolde.

12. Unidad de producción (21, 61) para la aplicación del procedimiento de fabricación de acuerdo con una de las reivindicaciones 9 a 11, que comprende al menos una conformadora (25, 65) de acuerdo con las reivindicaciones 7 u 8, preparada para elaborar el panel (1) prefabricado de acuerdo con las reivindicaciones 1 a 6, comprendiendo la unidad de forma sucesiva:

- al menos un puesto (33, 63, 67) para la colocación de las plaquetas dentro de la conformadora, a continuación para la colocación de la capa de sílice entre dichas plaquetas (7) ; -al menos un puesto (35, 69) equipado con un túnel de calentamiento (36, 75) de la conformadora (25, 65, 101) que contiene las plaquetas y la capa de sílice, adaptado para calentar dichas plaquetas y dicha capa de sílice a una temperatura comprendida entre 30 ºC y 40 ºC; -al menos un puesto (37, 77) para la aplicación, equipado con una máquina espumadora para la constitución del poliuretano en estado líquido y de un robot aplicador (39, 41) para la distribución de dicho poliuretano en estado líquido, de acuerdo con una trayectoria establecida y específica de cada tipo de panel (1) , sobre la capa de plaquetas y de sílice; -al menos un puesto (43, 83, 85, 87, 89) para la expansión y la estabilización de la espuma de poliuretano, presentando la espuma de poliuretano una densidad superior a 150 kg/m3; -al menos un puesto (45, 91) para la extracción del panel prefabricado y la limpieza de la conformadora; y -una cinta transportadora (27) de tipo carrusel preparada para desplazar las conformadoras (25, 65, 101) de forma sucesiva a cada uno de los puestos.

Patentes similares o relacionadas:

Placa OSB y utilización de la misma, del 29 de Julio de 2020, de SWISS KRONO Tec AG: Placa OSB para la utilización como panel de pared o techo con al menos dos bordes de placa situados opuestos entre sí, en particular dos bordes […]

CONJUNTO DE PANELES PARA CERRAMIENTO Y AISLAMIENTO TÉRMICO DE FACHADAS VENTILADAS, del 2 de Julio de 2020, de AKOUDAD, Jamal: 1. Conjunto de paneles para cerramiento y aislamiento térmico de fachadas ventiladas basado en la unión de cuatro paneles unidos por varillas […]

PROCEDIMIENTO DE CONSTRUCCION Y ACABADO DE SUPERFICIES EXTERNAS E INTERNAS SIN JUNTAS, IMPERMEABLES Y RESISTENTES A LOS CAMBIOS CLIMÁTICOS., del 2 de Julio de 2020, de SARASOLA SANCHEZ-CASTILLO, Rafael: Se. describe un procedimiento de construcción y acabado de superficies externas o internas mediante revestimiento con placas de cemento aligerado reforzado […]

PROCEDIMIENTO DE CONSTRUCCION Y ACABADO DE SUPERFICIES EXTERNAS E INTERNAS SIN JUNTAS, IMPERMEABLES Y RESISTENTES A LOS CAMBIOS CLIMÁTICOS, del 29 de Junio de 2020, de SARASOLA SANCHEZ-CASTILLO, Rafael: Se describe un procedimiento de construcción y acabado de superficies externas o internas mediante revestimiento con placas de cemento aligerado reforzado con fibras, […]

CERRAMIENTO ARQUITECTÓNICO COMPUESTO POR UN ELEMENTO ESTRUCTURAL Y UNA LÁMINA FLEXIBLE DE LADRILLOS MEJORADA, del 18 de Junio de 2020, de Flexbrick, S.L: Cerramiento arquitectónico que comprende una pluralidad de varillas flexibles entretejidas formando una retícula de primeras varillas […]

Procedimientos y sistemas de iluminación de losetas, del 17 de Junio de 2020, de Signify North America Corporation: Una unidad de luz de techo, que comprende - un alojamiento, teniendo el alojamiento un interior, - una pluralidad de fuentes de luz […]

Sistema de fijación de listones para formar un suelo o un piso elevado, del 27 de Mayo de 2020, de BURGER ET CIE: Sistema de fijación desmontable de listones yuxtapuestos para formar un piso por ejemplo de terraza, que consta de sujeciones dispuestas […]

UN SISTEMA CONSTRUCTIVO PARA UN REVESTIMIENTO MURAL, del 14 de Mayo de 2020, de COLOM TALLO, Jaume: Un sistema constructivo para un revestimiento mural que comprende una serie de elementos montantes y una serie de elementos travesaños […]