Procedimiento de obtención de una mezcla bituminosa.

La presente invención es un procedimiento de obtención de una mezcla bituminosa que comprende el mantenimiento en estufa de dicha mezcla a una temperatura de entre 165ºC y 180ºC durante al menos 4 h.

El procedimiento en caliente comprende una combinación de árido natural y árido reciclado procedente de residuos de construcción y demolición (RCD) de tipo hormigón, ligante y polvo mineral. El árido reciclado absorbe ligante y quede toda su superficie cubierta sin dejar huecos abiertos al agua, reduciendo así su porosidad y mejorando la adhesividad. Este procedimiento mejora tanto la sensibilidad al agua como la estabilidad de la mezcla.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230525.

Solicitante: UNIVERSIDADE DA CORUÑA.

Nacionalidad solicitante: España.

Inventor/es: PÉREZ PÉREZ,Ignacio, RODRÍGUEZ PASANDIN,Ana.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08L95/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › Composiciones de materiales bituminosos, p. ej. asfalto, alquitrán o brea.

Fragmento de la descripción:

PROCEDIMIENTO DE OBTENCIÓN DE UNA MEZCLA BITUMINOSA

CAMPO DE LA INVENCIÓN

La invención se encuadra en el sector técnico de procesos de fabricación de mezclas bituminosas, en concreto en el de mezclas bituminosas en caliente. Tiene aplicación de forma industrial en carreteras de bajo tráfico en capas de base, ya sea en vías urbanas o interurbanas.

ESTADO DE LA TÉCNICA Las mezclas bituminosas están formadas por un ligante hidrocarbonado, áridos incluido el polvo mineral o “filler” que es la fracción que pasa por el tamiz 0, 063 UNE, y eventualmente aditivos. La proporción en la que intervienen los áridos suele ser superior al 90% en masa, siendo el principal componente en peso de las mismas. Los áridos naturales utilizados en el sector de la construcción se extraen de depósitos sedimentarios o de canteras.

La utilización de árido reciclado procedente de Residuos de Construcción y Demolición (RCD) en el sector de la construcción ha experimentado un desarrollo creciente en los últimos años. La utilización de los áridos reciclados procedentes de RCD para capas de firmes resulta especialmente interesante en el caso de las capas inferiores, que consumen una mayor cantidad de áridos que las superiores.

La diferencia entre las propiedades de los áridos naturales y los reciclados va a condicionar el comportamiento de las mezclas bituminosas. Parece que el potencial para sufrir fallo por desenvuelta en las mezclas bituminosas (stripping) por parte del árido reciclado es muy superior al del árido virgen, debido a su mala adhesividad con el ligante. Por ello es preciso estudiar formas de mejorar la sensibilidad al agua de las mezclas bituminosas fabricadas con árido reciclado de tipo hormigón procedente de residuos de construcción y demolición.

Por otro lado, el sector de mezclas bituminosas para carreteras constituye un caso singular dentro del sector de la construcción. Dado que la red viaria se caracteriza por su gran extensión y por encontrarse diseminada a lo largo de toda la geografía representa el

mayor consumidor de áridos a nivel europeo.

El problema de la técnica, por tanto, es encontrar un procedimiento eficiente para incorporar áridos reciclados en mezclas bituminosas. La solución que propone la presente invención es someter la mezcla a un tiempo de reposo en estufa de al menos 4 h, lo cual mejora la adhesividad de dichos áridos reciclados con el ligante y hace viable su utilización.

DESCRIPCIÓN DE LA INVENCIÓN

En la presente invención se relaciona un procedimiento para fabricar mezclas bituminosas en caliente en las que se utiliza una combinación de árido natural y árido reciclado procedente de residuos de construcción y demolición (RCD) de tipo hormigón.

La invención es un procedimiento de obtención de una mezcla bituminosa que comprende el mantenimiento en estufa de dicha mezcla a una temperatura de entre 165ºC y 180ºC, preferiblemente a 170ºC, durante al menos 4 h. En una realización de la 15 invención dicha mezcla comprende árido natural preferiblemente de buena resistencia a fragmentación con un coeficiente de Los Ángeles inferior al 25%, áridos reciclados, ligante y polvo mineral, preferiblemente un polvo mineral de cemento CEM II/B-M ( V-L) 32, 5 N que mejora la sensibilidad al agua de la mezcla. En otra realización el ligante es preferiblemente betún, preferiblemente con una penetración intermedia entre 50 y 70

décimas de milímetro según la norma NLT-124/84 y más preferiblemente betún B50/70.

En una realización más del procedimiento de la invención dichos áridos reciclados están presentes en un porcentaje de hasta el 30% en peso respecto al total del árido incluido el polvo mineral. No se considera adecuado utilizar porcentajes mayores puesto que se ha constatado el cambio en la distribución granulométrica de las mezclas fabricadas con árido reciclado tras la compactación de la misma, siendo atribuible este hecho a la debilidad del mortero de cemento adherido. Utilizar porcentajes mayores de árido reciclado podría provocar que la mezcla bituminosa final resultase de una granulometría diferente a la prevista.

En otra realización preferible más del procedimiento de la invención dichos áridos reciclados se introducen en la mezcla en las fracciones de 8/16 mm con anterioridad a las fracciones de 4/8 mm. Sustituir en fracciones más gruesas podría provocar grandes dispersiones en los resultados por la heterogeneidad del material. Por otro lado, dado que el árido fino tiene una mayor superficie específica es más sensible a fenómenos de adhesividad, presenta valores de absorción de agua muy elevados y además dificulta la retirada de impurezas de forma visual y manual en la fracción más fina, no parece adecuado realizar la sustitución en la fracción inferior a 4 mm. Esta conclusión se ve reforzada por el hecho de que cuanto menor es el tamaño de árido reciclado a utilizar, el contenido de mortero presente en el mismo es mayor, lo cual afecta negativamente a las propiedades del árido reciclado.

En otra realización muy preferible de la invención, el procedimiento comprende una retirada previa de impurezas de dichos áridos reciclados tales como yeso, arlita, materiales flotantes y metales.

En el proceso de fabricación, el árido y el ligante se calientan separadamente en estufa hasta la temperatura anterior de entre 165ºC y 180ºC. A continuación se vierte el árido en la amasadora automática previamente calentada a la misma temperatura y se somete a un mezclado inicial. Tras este mezclado inicial se vierte en la cubeta la cantidad de betún necesaria y se mezcla durante aproximadamente 1 minuto. Transcurrido este tiempo se vierte polvo mineral de cemento, que no ha sido previamente calentado, y se vuelve a mezclar durante aproximadamente 1 minuto.

Tras el mezclado no se compacta, sino que se deja reposar en estufa durante 4 horas a la misma temperatura con el fin de permitir que el árido reciclado absorba ligante, quede toda su superficie cubierta sin dejar huecos abiertos al agua y se reduzca la porosidad mejorando así la adhesividad. Este procedimiento mejora tanto la sensibilidad al agua como la estabilidad de la mezcla. Finalmente y tras el reposo en estufa, se procede a su compactación mediante el proceso común para la fabricación de las mezclas bituminosas en caliente.

El tiempo de reposo de la mezcla bituminosa en la estufa favorece la absorción de ligante de tal forma que hay estudios que indican que existe una relación hiperbólica entre ese tiempo y la cantidad de ligante absorbido por el árido. Dado que los áridos reciclados son 30 más porosos que los áridos naturales resulta fundamental controlar la absorción de ligante por esos poros, no tanto por la determinación de sus propiedades volumétricas sino por la sensibilidad al agua de las mezclas bituminosas fabricadas con ellos. El ligante absorbido evita la entrada de agua en los poros de este árido reciclado e incrementa la resistencia del mortero de cemento adherido evitando que éste se rompa en presencia del agua y mejorando así su sensibilidad al agua respecto de otras mezclas bituminosas de la técnica que no incorporan el procedimiento de la invención.

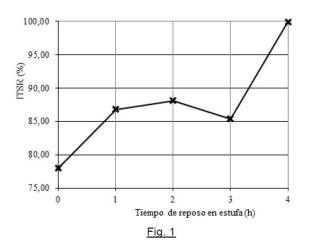

BREVE DESCRIPCIÓN DE LAS FIGURAS Figura 1: Resistencia conservada a tracción indirecta (ITSR) en % frente al tiempo de reposo en estufa expresado en horas. Figura 2: Estabilidad Marshall de proyecto (Ep) de la mezcla bituminosa en kN frente a contenido de ligante (Pb) expresado en porcentaje sobre el peso de la mezcla. Línea con círculos: sin reposo en estufa. Línea tachada: reposo de 4 h en estufa a 170ºC.

EXPLICACIÓN DETALLADA DE UNA REALIZACIÓN DE LA INVENCIÓN

Con la intención de mostrar la presente invención de un modo ilustrativo aunque en ningún modo limitante, se aportan los siguientes ejemplos. Las normas o reglamentos que se citan son accesibles y conocidos por el experto medio, y representan el valor de los estándares más usados en la técnica para las mediciones que se indican. Todos los porcentajes que se aportan son porcentajes en peso del compuesto en relación al peso total de la mezcla.

Ejemplo 1: Fabricación de una mezcla bituminosa.

Se ha llevado a cabo la fabricación de una mezcla bituminosa en caliente AC22 base G con un porcentaje de árido reciclado de tipo hormigón procedente de residuos de construcción y demolición del 20% en masa sobre el total del árido, un 4% de polvo mineral CEM II/B-M (V-L) 32, 5 N y betún B50/70 como ligante en un porcentaje del 4, 5% sobre la masa total de la mezcla. Con esta dosificación se prepararon 5 series de 6 probetas cada una, resultando un total de 30 probetas. Los áridos (salvo el polvo mineral)...

Reivindicaciones:

1. Procedimiento de obtención de una mezcla bituminosa, que comprende el

mantenimiento en estufa de dicha mezcla a una temperatura de entre 165ºC y 180ºC 5 durante al menos 4 h.

2. Procedimiento según la reivindicación 1, en que dicha temperatura es de 170ºC.

3. Procedimiento según una de las reivindicaciones 1 ó 2, en que dicha mezcla comprende árido natural, áridos reciclados, ligante y polvo mineral.

4. Procedimiento según la reivindicación 3, en que dicho árido natural presenta un 10 coeficiente de Los Ángeles inferior al 25%.

5. Procedimiento según una de las reivindicaciones 3 ó 4, en que dicho ligante es betún.

6. Procedimiento según la reivindicación 5, en que dicho betún presenta una penetración entre 50 y 70 décimas de milímetro según la norma NLT-124/84.

7. Procedimiento según la reivindicación 6, en que dicho betún es betún B50/70.

8. Procedimiento según cualquiera de las reivindicaciones 3 a 7, en que dicho polvo mineral es un polvo mineral de cemento CEM II/B-M ( V-L) 32, 5 N.

9. Procedimiento según cualquiera de las reivindicaciones 3 a 8, que comprende una retirada previa de impurezas de dichos áridos reciclados.

10. Procedimiento según cualquiera de las reivindicaciones 3 a 9, en que dichos áridos reciclados están presentes en un porcentaje de hasta el 30% en peso respecto al total del árido.

11. Procedimiento según cualquiera de las reivindicaciones 3 a 10, en que dichos áridos reciclados se introducen en la mezcla en las fracciones de 8/16 mm con anterioridad 25 a las fracciones de 4/8 mm.

Fig. 1

Pb (%) Fig. 2

Patentes similares o relacionadas:

Macroiniciadores de aceites poliméricos derivados de fuentes renovables y copolímeros de bloque termoplásticos derivados de los mismos, del 15 de Julio de 2020, de ARCHER-DANIELS-MIDLAND COMPANY: Macroiniciador de polimerización, en el que el macroiniciador de polimerización comprende al menos un aceite polimérico halogenado seleccionado del grupo que consiste en aceite […]

Procedimiento de producción de una composición reticulada de betún/polímero con reducción de emisiones de H2S, del 10 de Junio de 2020, de TOTAL MARKETING SERVICES: Procedimiento para la producción de una composición reticulada de betún/polímero con reducción de emisiones de sulfuro de hidrógeno que comprende las […]

Procedimiento de preparación de revestimientos bituminosos en frío, del 10 de Junio de 2020, de S.A. LHOIST RECHERCHE ET DEVELOPPEMENT: Procedimiento de preparación de revestimientos bituminosos en frío, en particular de recubrimientos superficiales de desgaste (ESU), que comprende las etapas de a) […]

Composición de vulcanización en forma de granulados, su procedimiento de preparación y su utilización, del 8 de Abril de 2020, de EIFFAGE TRAVAUX PUBLICS: Granulado que comprende: - entre un 0,5 y un 30%, con preferencia entre un 0,5 y un 20%, de forma más preferible entre un 2 y un 5% en peso de betún; y […]

Composiciones novedosas de aditivo para aglutinante asfáltico y métodos de uso, del 25 de Diciembre de 2019, de Collaborative Aggregates, LLC: Composición de aditivo para aglutinante asfáltico que comprende: (a) Una matriz portadora; y (b) Un agente seleccionado de entre el grupo consistente en un […]

Una composición bituminosa que comprende una mezcla de cera que consiste en un residuo parafínico de petróleo y una cera Fischer-Tropsch, el uso de la mezcla de cera en composiciones bituminosas, el uso de la composición bituminosa en composiciones de asfalto, composiciones de asfalto que comprenden la composición bituminosa y el método de producción de pavimentos de asfalto con las mismas, del 11 de Diciembre de 2019, de SASOL WAX GMBH: Una composición bituminosa que comprende al menos una mezcla de cera que consiste en - del 20 al 80 % en peso de un residuo parafínico de petróleo (PSW), […]

Composición de aditivo antihielo para conglomerados bituminosos, del 4 de Diciembre de 2019, de Iterchimica S.r.l: Composición antihielo adecuada para su incorporación en conglomerados bituminosos para pavimento de carreteras, que comprende un cloruro de metal […]

Composición de asfalto para pavimento de carreteras, del 13 de Noviembre de 2019, de KAO CORPORATION: Composición de asfalto para pavimento de carreteras que comprende: asfalto; una resina de poliéster; y un agregado, en la que la […]