MOLDES PARA LA FABRICACIÓN DE MUELAS ABRASIVAS, PROCEDIMIENTO PARA OBTENER LOS MOLDES Y USO DE LOS MOLDES EN UN PROCEDIMIENTO DE FABRICACIÓN EN CONTINUO DE MUELAS ABRASIVAS USANDO ENERGÍA DE MICROONDAS.

Moldes para la fabricación de muelas abrasivas, procedimiento para obtener los moldes y uso de los moldes en un procedimiento de fabricación en continuo de muelas abrasivas usando energía de microondas.

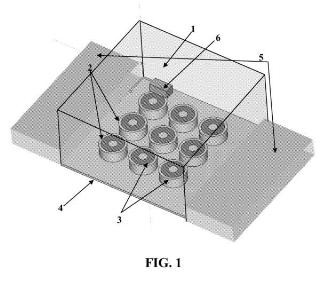

Moldes para la fabricación de muelas abrasivas que comprenden cada uno, un cuerpo de molde con una cavidad interior para alojar una composición (3) que comprende granos abrasivos y al menos un agente ligante, y está hecho de un material dieléctrico que no se degrada por efecto de calor generado al aplicarse energía de microondas un magnetrón (6) a dicha composición (3) en un horno de microondas; en el que el material dieléctrico, la composición predeterminada del material dieléctrico, las dimensiones y la forma geométrica del molde (2) están seleccionados en función de la frecuencia de la energía de microondas aplicada en una pluralidad de posiciones relativas de la composición contenida en el molde (2) en su desplazamiento por un horno microondas, y determinados de forma que el molde y la composición (3) (2) tienen un coeficiente de reflexión promedio de la energía de microondas aplicada lo más bajo posible.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930372.

Solicitante: ASOCIACION EMPRESARIAL DE INVESTIGACION CENTRO TECNOLOGICO DEL MARMOL Y LA PIEDRA.

Nacionalidad solicitante: España.

Inventor/es: MONZO CABRERA,JUAN, PEDREÑO MOLINA,JUAN LUIS, FERNANDEZ CORTES,Francisco Javier, LOPEZ MARTINEZ,Elena, VILLALBA LOPEZ,Antonio Javier, RUEDA DIAZ,Carlos Mauricio, DIAZ MORCILLO,Alejandro Benedicto, LOZANO GUERRERO,Antonio Jose.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 1/00 Composiciones de materiales refractarios para moldes o machos; Su estructura granular (materiales refractarios en general C04B 35/00 ); Características químicas o físicas de la fabricación de los moldes. › caracterizadas por la incorporación de aditivos para propósitos particulares, p. ej. indicadores, aditivos para facilitar la destrucción del molde.

- B22C9/12 B22C […] › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Tratamiento de moldes o machos, p. ej. secado, endurecimiento.

Fragmento de la descripción:

Moldes para la fabricación de muelas abrasivas, procedimiento para obtener los moldes y uso de los moldes en un procedimiento de fabricación en continuo de muelas abrasivas usando energía de microondas.

Campo técnico de la invención La presente invención se encuadra en el sector técnico de la fabricación, usando energía microondas, de elementos abrasivos o muelas particularmente para el pulido y rectificación de piezas de piedra natural, como por ejemplo de mármol.

Antecedentes de la invención Las muelas abrasivas para el pulido y la rectificación de piezas de piedra natural, como por ejemplo de piezas de mármol, más comúnmente denominadas abrasivos, permiten pulir las losas y tablas producidas por la industria de la piedra natural, confiriéndoles distintos tipos de acabados según el tipo de abrasivo utilizado.

La mayor parte de las empresas del sector auxiliar de fabricación de abrasivos utilizan composiciones iniciales que comprenden resinas mezcladas con dopantes u otros componentes junto con granos abrasivos, de diferentes composiciones. Una composición de este tipo es, por ejemplo, la comercializadas por la empresa Abrasivos Peñarrubia compuesta por aerosil, corindón, grano abrasivo tipo 400, estireno, acelerante, resina poliéster y diversas sales.

Habitualmente la composición inicial es introducida en moldes de plástico como por ejemplo de PVC, que suelen degradarse a lo largo del proceso productivo debido principalmente a que no aguantan temperaturas superiores a los 60-70ºC. La función de esos moldes de plástico es conseguir la suficiente estabilidad mecánica de la composición inicial para que el conjunto resina-gránulos abrasivos solidifique de forma adecuada antes de su cocción.

Habitualmente, el proceso de solidificación de las composiciones iniciales se acelera mediante la aplicación de calor externo en hornos con resistencias, aire caliente o combinaciones de estos métodos. Generalmente se trata de procesos por lotes con variaciones en la programación de temperaturas para contrarrestar la temperatura ambiente en diferentes estaciones del año.

En estos métodos convencionales, la producción de muelas abrasivas se ve limitada por la lentitud de estos métodos y por la necesidad de no sobrecalentar en exceso la superficie de la composición inicial o del molde, antes de la solidificación de la composición inicial. Por ejemplo, temperaturas superiores a las que puede aguantar un molde convencional derretirían éste antes de que la composición inicial hubiera solidificado lo cual podría provocar roturas y deformaciones no deseadas.

Una posibilidad para acelerar estos procesos es el uso de la energía de microondas dado que se consiguen tasas de calentamiento, y por tanto de solidificación, superiores a las obtenidas mediante las técnicas anteriormente indicadas. De hecho, existen diferentes patentes relacionadas con el uso de la energía de microondas para la fabricación de elementos o granos abrasivos. Como ejemplo, en la patente española ES-A-0482517 se describe un procedimiento de fabricación de un material abrasivo en el cual el producto se conforma hasta tomar la forma requerida y más tarde se le aplica microondas para generar calor. La aplicación de las microondas podrá ser, de acuerdo a las reivindicaciones de esta patente española, de forma discontinua, por lotes o continua. Otras patentes tales como las patentes US-A5858037 y US-A-5782940 presentan un método de conversión de óxido de alúmina hidratado en una partícula verde que es entonces sinterizada para formar una partícula abrasiva de alúmina mediante la aplicación de microondas. También en la patente US-A-5653775 se proporciona un método para sinterizar por calentamiento por microondas granos abrasivos compuestos por material cerámico de tipo alumina-alfa. Sin embargo, todos estos casos nos estamos refiriendo a partículas abrasivas y no a la muela abrasiva total.

Un proceso combinado de microondas y presión se describe en la patente US-A-4150514 para moldear muelas abrasivas. En esta patente, la composición inicial comprendida por una mezcla de partículas abrasivas y ligante se introduce en un cuerpo o molde, y la mezcla es precalentada por microondas hasta una temperatura en la que el ligante está fluido pero a menor temperatura a la que ocurre la degradación del molde. Posteriormente la mezcla se prensa a la temperatura de precalentamiento hasta que se consigue la densidad óptima. Dicha presión se mantiene hasta que la mezcla abrasiva solidifica.

En la solicitud de patente rusa RU-A-2005111163, en la que se reivindica un método para la fabricación de un instrumento abrasivo sobre un soporte o “pack” de baquelita. Los componentes que conforman la mezcla abrasiva son introducidos en contenedor con baquelita y el conjunto precalentado y solidificado en una cavidad de microondas.

La solicitud de patente JP-A-63262468 expone un método que permite obtener materiales abrasivos mediante la introducción de un gas reactivo en un recipiente al vacío y la aplicación de campos magnéticos y energía de microondas. Este gas reactivo reacciona con carbón para producir partículas abrasivas de diamante sobre un sustrato. Por otra parte, en la patente JP11071576 se usa una centrifugación de alta velocidad de los granos abrasivos y el líquido que los contiene para separar las partículas del líquido, el cual es vertido tras dicho centrifugado. Posteriormente, dichas partículas abrasivas se secan y se aplican microondas para sinterizar los granos abrasivos.

Unos experimentos llevados a cabo por los inventores demuestran que los moldes actualmente usados en la producción de muelas abrasivas destinadas a la industria del mármol no son adecuados para el uso de la energía de microondas por no soportar la rápida elevación de temperatura de las resinas en su superficie y derretirse antes de que el abrasivo endurezca.

Por otra parte, existen varios estudios publicados, sobre todo a nivel de simulación, que indican la posibilidad de mejorar tanto la eficiencia de un horno de microondas como la distribución de campo eléctrico dentro de una muestra dieléctrica en situaciones estáticas (sin movimiento dentro del horno) usando moldes dieléctricos (J. Monzó-Cabrera et al., “A New Method for Load Matching in Multimode-Microwave Heating Applicators based on the Use of Dielectric Layer Superposition”, Microwave and Optical Technology Letters, Volumen: 40 (4) , pp. 318-322, 2004. J. Monzó-Cabrera, et al, “Load Matching in Multimode Microwave-Heating Applicators based on the Use of Dielectric Layer Moulding with Commercial Materials, Microwave and Optical Technology Letters”, Vol. 41 (5) , pp. 414-417, 2004.

E. Dominguez-Tortajada, et al. “Load Matching in Microwave-Heating Applicators by means of Genetic Algorithms Optimization of Dielectric Multilayer Structures”, Microwave and Optical Technology Letters, Vol. 47 (5) , pp. 426430, 2005. E. Dominguez-Tortajada, et al., “Uniform Electric Field Distribution in Microwave Heating Applicators by means of Genetic Algorithms Optimization of Dielectric Multilayer Structures”, IEEE Transactions on Microwave Theor y and Techniques, Vol. 55 (1) , pp. 85-91, 2007) .

A la vista de lo anterior, los moldes empleados para, la fabricación de muelas abrasivas conforme al estado de la técnica anterior a la presente invención presentan, entre otros, el inconveniente de no permitir mejorar el proceso de solidificación de las composiciones iniciales y/o de cocción por microondas, de las composiciones solidificadas, en cuanto a su duración, eficiencia energética, simplicidad de ejecución y potencial posibilidad de reutilizar los moldes.

Descripción de la invención La presente invención tiene por objeto superar los inconvenientes del estado de la técnica más arriba detallados, mediante moldes específicamente diseñados para conseguir mejorar y optimizar el proceso de solidificación y/o cocción por microondas en la fabricación de muelas abrasivas, un procedimiento para obtener tales moldes y el uso de los moldes en un procedimiento de fabricación en continuo de muelas abrasivas usando energía de microondas La invención se basa en la idea de que el diseño, realización y uso de moldes estén especialmente adaptados a cada tipo de composición inicial y/o solidificada y horno de microondas para que la absorción energía de microondas en estas composiciones sea máxima bien durante el proceso de solidificación de la composición inicial, bien durante la cocción de la composición solidificada o en ambos procesos.

Así, los moldes para la fabricación de muelas abrasivas según la presente invención comprenden cada uno, un cuerpo de molde con una...

Reivindicaciones:

1. Moldes para la fabricación de muelas abrasivas que comprenden cada uno, un cuerpo de molde con una cavidad interior para alojar una composición (3) que comprende granos abrasivos y al menos un agente ligante, teniendo cada molde (2) dimensiones y una forma geométrica y está hecho de un material sintético de una composición predeterminada, caracterizados porque el material, sintético es un material dieléctrico que no se degrada al menos por efecto de calor generado al aplicarse la energía de microondas de al menos un magnetrón (6) a dicha composición (3) en un horno de microondas;

el material dieléctrico, la composición predeterminada del material dieléctrico, las dimensiones y la forma geométrica del molde (2) están seleccionados en función de la frecuencia de la energía de microondas aplicada en una pluralidad de posiciones relativas de la composición contenida en el molde (2) en su desplazamiento por el horno microondas, y determinados de tal forma que el molde y la composición (3) alojada en dicho molde (2) tienen un coeficiente de reflexión promedio de la energía de microondas aplicada que sea lo más bajo posible, preferentemente inferior a -16 dB.

2. Moldes según la reivindicación 1, caracterizados porque el coeficiente de reflexión promedio tiene una expresión lineal que implica valores del coeficiente de reflexión menores de 0, 15.

3. Moldes según la reivindicación 1 ó 2, caracterizados porque el coeficiente de reflexión promedio del molde y de la composición (3) alojada en el molde (2) está calculado con referencia a una composición inicial que solidifica en una etapa de solidificación mediante energía de microondas.

4. Moldes según la reivindicación1ó2, caracterizados porque el coeficiente de reflexión promedio del molde y de la composición (3) alojada en el molde (2) está calculado con referencia a una composición solidificada que se cuece en una etapa de solidificación mediante energía de microondas.

5. Moldes según la reivindicación 1 ó 2, caracterizados porque el coeficiente de reflexión promedio del molde y de la composición (3) alojada en el molde (2) está calculado con referencia a una composición inicial que solidifica en una etapa de solidificación mediante energía de microondas y a una composición solidificada obtenida después de la etapa de solidificación que se cuece en una etapa de solidificación mediante energía de microondas.

6. Procedimiento para obtener moldes para la fabricación de muelas abrasivas conforme a partir de una composición (3) que comprende granos abrasivos y al menos un ligante, caracterizado porque comprende

seleccionar al menos un primer parámetro constructivo entre materiales dieléctricos que no se degradan al menos por efecto de calor generado al aplicarse la energía de microondas de al menos un magnetrón (6) a dicha composición (3) contenida en un horno de microondas, composiciones predeterminadas de dichos materiales dieléctricos, dimensiones y formas geométrica del molde (2) ,

seleccionar al menos un parámetro constructivo adicional entre dichos parámetros constructivos en función de la frecuencia de la energía de microondas aplicada en una pluralidad de posiciones relativas de la composición (3) contenida en el molde (3) en su desplazamiento por el horno microondas, de tal forma, que el molde (2) y la composición alojada en dicho molde (2) tengan un coeficiente de reflexión promedio de las microondas aplicadas que sea lo más bajo posible, preferentemente inferior a -16 dB,

fabricar dicho molde (2) de acuerdo con los parámetros constructivos seleccionados.

7. Procedimiento según la reivindicación 6, caracterizado porque el coeficiente de reflexión promedio tiene una expresión lineal que implica valores del coeficiente de reflexión menores de 0, 15.

8. Procedimiento, según la reivindicación 6 ó 7, caracterizado porque el primer parámetro constructivo seleccionado es una geometría del molde y el parámetro constructivo adicional que se selecciona es el material dieléctrico que compone el molde (2) .

9. Procedimiento, según la reivindicación 6 ó 7, caracterizado porque el primer parámetro constructivo seleccionado es una geometría predeterminada combinada con dimensiones predeterminadas del molde y el parámetro constructivo adicional que se selecciona es la composición del material dieléctrico que compone el molde (2) .

10. Procedimiento, según la reivindicación 6 ó 7, caracterizado porque el primer parámetro constructivo seleccionado es una geometría predeterminada combinada con un material dieléctrico predeterminado del molde y el parámetro constructivo adicional que se selecciona son las dimensiones del molde (2) .

11. Uso de los moldes con las características definidas en una cualquiera de las reivindicaciones 1 a 5, en un procedimiento de fabricación en continuo de muelas abrasivas usando energía de microondas, que comprende disponer una composición inicial (3) que comprende granos abrasivos y al menos un agente ligante en una pluralidad de moldes (2) , someter la composición inicial (3) en los moldes a una etapa de solidificación aplicando al menos una primera energía de microondas al desplazarse en continuo por al menos una primera fuente de microondas para obtener una composición solidificada (3) en cada molde (2) , y cocer la composición solidificada (3) en los moldes (2) en una etapa de cocción aplicando una segunda energía de microondas al desplazarse por al menos de una segunda fuente de microondas para obtener las muelas abrasivas.

12. Uso según la reivindicación 11, caracterizado porque los moldes están optimizados sólo para la composición inicial (3) , para obtener una penetración máxima de la energía de microondas en la composición inicial durante la etapa solidificación.

13. Uso según la reivindicación 11 ó 12, caracterizado porque los moldes están optimizados sólo para la composición solidificada (3) , para obtener una penetración máxima de la energía de microondas en la composición solidificada durante el proceso de cocción.

14. Uso según la reivindicación 11 ó 12, caracterizado porque los moldes están optimizados tanto con respecto a dicha composición inicial (3) como con respecto a dicha composición solidificada (3) , para obtener una penetración máxima de la energía de microondas tanto durante la etapa de solidificación como durante la etapa de cocción.

Patentes similares o relacionadas:

Sistema multicomponente para la producción de moldes y núcleos y procedimientos para la producción de moldes y núcleos, del 1 de Enero de 2020, de ASK Chemicals GmbH: Sistema multicomponente para producir moldes o núcleos, que comprende al menos los siguientes componentes (A), (B) y (F), separados espacialmente uno de […]

Mezclas de fundición que contienen sales de carbonato y sus usos, del 27 de Mayo de 2019, de ASK Chemicals LLC: Una mezcla de fundición que comprende: (a) agregado de fundición; y (b) una sal de carbonato en una cantidad entre el 0,25 y el 5,0 por ciento […]

Procedimiento para la preparación de mezclas de material de moldeo que contienen litio a base de un aglutinante inorgánico para la preparación de moldes y núcleos para la fundición de metal, del 24 de Abril de 2019, de ASK Chemicals GmbH: Procedimiento para preparar una mezcla de material de moldeo, en donde la mezcla de material de moldeo se prepara mediante la reunión de por lo menos los siguientes […]

Molde para colada con revestimiento y método de fabricación, del 7 de Septiembre de 2016, de BUNTROCK INDUSTRIES, INC: Un método de fabricación de un molde de cáscara de colada con revestimiento que comprende: proporcionar una primera papilla de revestimiento refractaria […]

Cáscaras y composiciones de colada con revestimiento que incluyen ceniza de cascarilla de arroz, del 17 de Agosto de 2016, de BUNTROCK INDUSTRIES, INC: Un método de fabricación de un molde de cáscara de colada con revestimiento que comprende: proporcionar una primera papilla de revestimiento refractario formada […]

Aditivo de fundición constituido sobre la base de grafito, del 30 de Marzo de 2016, de CLARIANT INTERNATIONAL LTD.: Aditivo de fundición, que comprende un grafito microcristalino o amorfo finamente molido, que tiene un tamaño medio de partículas D50 de menos […]

BASE DE MAZAROTA INSERTABLE, MOLDE DE ARENA, DISPOSITIVO DE MOLDEO COMPUESTO POR LA BASE DE MAZAROTA INSERTABLE Y EL MOLDE DE ARENA Y PROCEDIMIENTO DE OBTENCION DEL DISPOSITIVO DE MOLDEO, del 26 de Noviembre de 2015, de CASA MARISTAS AZTERLAN: La base de mazarota es un inserto obtenido por moldeo manual o por soplado de una composición aislante o exotérmica, que comprende microesferas […]

BASE DE MAZAROTA INSERTABLE, MOLDE DE ARENA, DISPOSITIVO DE MOLDEO COMPUESTO POR LA BASE DE MAZAROTA INSERTABLE Y EL MOLDE DE ARENA Y PROCEDIMIENTO DE OBTENCION DEL DISPOSITIVO DE MOLDEO, del 26 de Noviembre de 2015, de CASA MARISTAS AZTERLAN: La base de mazarota es un inserto obtenido por moldeo manual o por soplado de una composición aislante o exotérmica, que comprende microesferas […]

Material refractario enriquecido en calcio mediante la adición de un carbonato cálcico, del 6 de Agosto de 2014, de SPECIALTY MINERALS MICHIGAN INC.: Una composición adecuada para proporcionar un material refractario que tiene una matriz de alta densidad que comprende: de 60 a 95 por ciento en peso de material refractario […]