PROCEDIMIENTO PARA CALENTAR UN MOLDE DE COLADA.

Un procedimiento para controlar la temperatura de una pared del molde permeable a gases que forma una cavidad del molde y un molde refractario unido para colada a cera perdida,

que comprende hacer fluir un gas caliente desde una fuente de gas caliente a través de dicha cavidad del molde y de dicha pared del molde permeable a gases hasta una región exterior de dicho molde antes de colar el metal o aleación fundidos en la cavidad del molde calentado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/024566.

Solicitante: METAL CASTING TECHNOLOGY, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 127 OLD WILTON ROAD,MILFORD NEW HAMPSHIRE 03055.

Inventor/es: REDEMSKE,JOHN,A.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B22C9/04A

- B22C9/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Tratamiento de moldes o machos, p. ej. secado, endurecimiento.

- B22D27/04 B22 […] › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 27/00 Tratamiento del metal en el molde durante el estado líquido o plástico (B22D 7/12, B22D 11/10, B22D 18/00, B22D 43/00 tienen prioridad). › Actuando sobre la temperatura del metal, p. ej. por calentamiento o enfriamiento del molde (enfriamiento de moldes sin fondo en colada continua B22D 11/055).

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para calentar un molde de colada.

Campo de la invención

La presente invención se refiere a un procedimiento para calentar un molde refractario permeable a gases y regular la temperatura del molde en la preparación para colar el material metálico fundido dentro del molde.

Antecedentes de la invención

El procedimiento de colada a cera perdida usa típicamente un molde refractario que se construye por la acumulación de capas sucesivas de partículas cerámicas unidas con un aglutinante inorgánico alrededor de un material de patrón fungible tal como cera, plástico y similares. El molde refractario acabado se forma normalmente como un molde de cáscara alrededor de un patrón (fungible) efímero. El molde de cáscara refractario se hace lo suficientemente grueso y fuerte para soportar: 1) las tensiones del autoclave de vapor o la eliminación del patrón de combustión espontánea, 2) el paso a través de un horno de calcinación, 3) soportar las presiones térmicas y metalostáticas durante la colada del metal fundido, y 4) la manipulación física implicada entre estas etapas de procesamiento. Construir un molde de cáscara con esta resistencia normalmente requiere, al menos, 5 revestimientos de pasta refractaria y estuco refractario, lo que da como resultado una pared del molde típicamente de 4 a 10 mm de espesor, requiriendo de esta manera una cantidad sustancial de material refractario. Las capas también requieren un tiempo prolongado para que los aglutinantes se sequen y se endurezcan dando como resultado, de esta manera, un procedimiento lento con un trabajo considerable para realizar el inventario del procedimiento.

Típicamente, los moldes de cáscara refractarios unidos se cargan en un horno discontinuo o continuo calentado por combustión de gas o aceite y calentado hasta una temperatura de 871,11ºC (1600ºF) a 1093,33ºC (2000ºF). Los moldes de cáscara refractarios se calientan por radiación y conducción hacia la superficie externa del molde de cáscara. Típicamente, menos del 5% del calor generado por el horno se absorbe por el molde refractario y más del 95% del calor generado por el horno se desperdicia por paso hacia fuera a través del sistema de escape de gases del horno.

Los moldes refractarios calentados se retiran del horno y se vacía el metal o aleación fundidos dentro de los mismos. Una temperatura del molde elevada en el momento la colada es deseable para colar aleaciones de alta temperatura de fusión tales como aleaciones ferrosas para evitar defectos por un mal llenado, captura de gases, grietas de solidificación y contracción.

La tendencia la colada a cera perdida es hacer el molde de cáscara refractario tan fino como sea posible para reducir el coste del molde como se ha descrito anteriormente. El uso de moldes de cáscara finos ha requerido el uso de medios de soporte para evitar el fallo del molde como se describe por Chandley y col. en la Patente de Estados Unidos Nº 5.069.271. La patente 5.069.271 desvela el uso del moldes de cáscara cerámicos unidos hechos tan finos como sea posible, tal como, menores de 3,048 mm (0,12 pulgadas) de espesor. Un medio particulado de soporte no unido se compacta alrededor del molde de cáscara refractario caliente fino después de retirarlo del horno de precalentamiento. El medio de soporte no unido actúa para resistir las tensiones aplicadas al molde de cáscara durante la colada para evitar el fallo del molde.

Sin embargo, los moldes de cáscara finos, se enfrían más rápidamente que los moldes más gruesos después de retirarlos del horno de precalentamiento del molde y después de rodearlos con medios de soporte. Este enfriamiento rápido conduce a temperaturas del molde más bajas en el momento la colada. Las temperaturas del molde bajas pueden contribuir a defectos tales como malos llenados, contracción, gas atrapado y grietas de solidificación, especialmente en moldes finos.

Sumario de la invención

La invención se define en las reivindicaciones.

Una realización de la presente invención proporciona un procedimiento térmicamente eficaz para el calentamiento de una pared permeable a gases de un molde refractario que define una cavidad del molde, en la que se vacía el metal o aleación fundidos, mediante la transferencia de calor desde el gas caliente que fluye dentro de la cavidad del molde hasta la pared del molde.

Otra realización de la invención proporciona un procedimiento en el que una superficie interior de la pared del molde permeable a gases se calienta y se mantiene a una temperatura de colada deseada hasta el momento de llenar la cavidad del molde con el metal o aleación fundidos y sin calentar la masa de un medio de soporte particulado, que opcionalmente puede disponerse alrededor del molde.

La invención implica, en una realización, el calentamiento de una pared del molde permeable a gases de un molde refractario unido mediante el flujo del gas caliente desde una fuente de gas caliente a través de uno o más conducto o conductos refractarios dentro de la cavidad del molde y a través de la pared permeable a gases hasta la región exterior del molde. El flujo del gas se efectúa dirigiendo el gas hacia la cavidad del molde dentro del molde, a una presión que excede la presión presente en el exterior del molde a fin de establecer un diferencial de presión a través de la pared del molde de cáscara, lo que fuerza al gas caliente a fluir de una forma sustancialmente uniforme a través de todas las áreas de la pared del molde.

Un molde de cáscara refractario unido permeable a gases usado en la realización práctica de una realización de la invención puede ser tan grueso como aproximadamente 10 mm o tan fino como aproximadamente 1 mm, aunque la invención no se limita a este intervalo de espesores de la pared del molde de cáscara. El molde puede estar rodeado por un medio de soporte particulado refractario no unido opcional, si fuera necesario, para mantener la integridad estructural del molde durante el calentamiento de la pared del molde y las operaciones de colada. La cavidad del molde vacía resultante puede colarse mediante procedimientos de vertido por contra-gravedad, por gravedad o por presión.

La transferencia de calor desde los gases calientes hasta la pared del molde es extremadamente eficaz a medida que el gas caliente pasa a través de la pared del molde de cáscara permeable y también del medio de soporte particulado circundante, si se usa. Cuando se usa el medio de soporte particulado, casi todo el calor útil contenido en el gas caliente se transfiere al molde y al medio de soporte no unido. En este caso, el gas sale del medio de soporte a temperatura ambiente. Se establece también un gradiente de temperatura favorable en el medio de soporte no unido, si se usa alrededor del molde refractario unido. Este gradiente térmico ayuda a mantener la temperatura superficial de la pared del molde, que define la cavidad del molde durante un breve periodo entre que se retira el flujo del gas y que comienza el llenado del molde.

Descripción de los dibujos

La Figura 1 es una vista de la sección transversal del aparato para la realización práctica de una realización de la invención.

La Figura 1A es similar a la Figura 1 pero muestra un molde de cáscara con una pluralidad de cavidades del molde incrustadas en el medio de soporte particulado con un conducto refractario conectado en una localización inferior para la colada por contra-gravedad.

La Figura 1B es similar a la Figura 1 pero muestra un molde de cáscara con una pluralidad de cavidades del molde incrustadas en el medio de soporte particulado con un conducto refractario conectado en una localización superior para la colada por gravedad.

La Figura 2 es similar a la Figura 1 y muestra el gradiente térmico desarrollado a través de la pared del molde de cáscara y una pequeña distancia en el medio de soporte particulado, mediante una realización de la invención.

La Figura 3 es un gráfico de la temperatura del gas caliente y el molde, y el diferencial de presión de vacío frente al tiempo que dura la colada por contra-gravedad de acuerdo con una realización de la invención.

La Figura 4 es un gráfico de la temperatura del molde, el caudal del gas, y el diferencial de presión de vacío frente al tiempo que dura el recalentamiento del molde de acuerdo con otra realización de la invención.

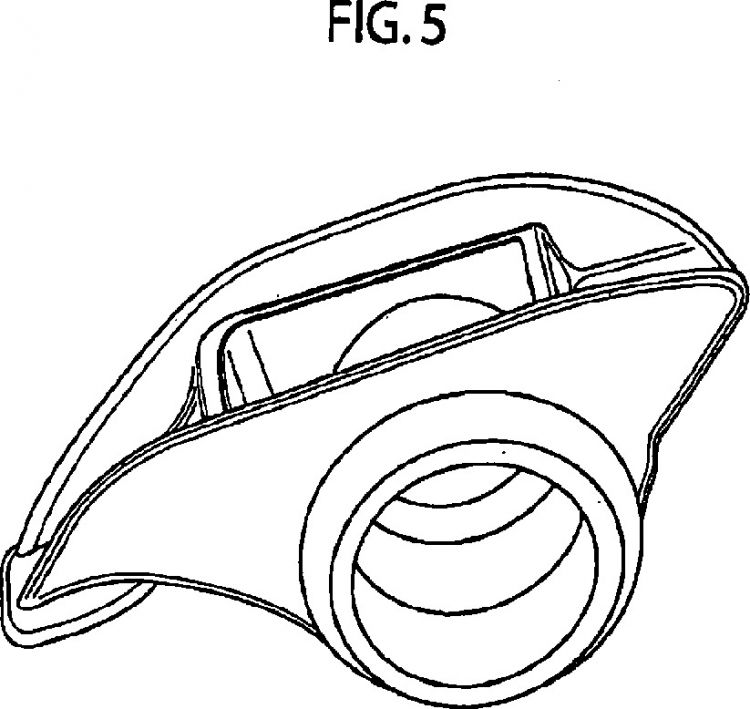

La Figura 5 es una vista en perspectiva de un brazo basculante de acero colada que realiza la colada por contra-gravedad de acuerdo con otra realización de la invención.

Descripción...

Reivindicaciones:

1. Un procedimiento para controlar la temperatura de una pared del molde permeable a gases que forma una cavidad del molde y un molde refractario unido para colada a cera perdida, que comprende hacer fluir un gas caliente desde una fuente de gas caliente a través de dicha cavidad del molde y de dicha pared del molde permeable a gases hasta una región exterior de dicho molde antes de colar el metal o aleación fundidos en la cavidad del molde calentado.

2. El procedimiento de la reivindicación 1, en el que dicha región está a una presión menor que una presión en dicha cavidad del molde.

3. El procedimiento de la reivindicación 1, en el que dicha pared del molde incluye una permeabilidad a gas eficaz para establecer una caída de presión a través de dicha pared del molde desde dicha cavidad del molde hacia dicha región.

4. El procedimiento de la reivindicación 3, en el que dicha caída de presión a través de dicha pared del molde da como resultado un flujo sustancialmente uniforme del gas a través de todas las aéreas del molde refractario permeable a gases.

5. El procedimiento de una de las reivindicaciones 1 a 4 en el que dicha pared del molde es de aproximadamente 1,0 mm a aproximadamente 10 mm de espesor.

6. El procedimiento de una de las reivindicaciones 1 a 5 que incluye rodear dicho molde mediante un medio de soporte particulado.

7. El procedimiento de una de las reivindicaciones 1 a 6, en el que la temperatura de dicho molde se ajusta mediante el control de la temperatura del flujo de gas a través del molde.

8. El procedimiento de una de las reivindicaciones 1 a 7 que incluye precalentar dicho molde a una temperatura elevada y reducir dicha temperatura elevada a una temperatura inferior haciendo fluir un gas de refrigeración a través de dicha cavidad del molde y de dicha pared del molde.

9. El procedimiento de una de la reivindicaciones 1 a 8 que incluye aumentar el flujo de gas caliente a través de dicha cavidad del molde y de dicha pared del molde para acelerar el calentamiento de la pared del molde refractario unido.

10. El procedimiento de una de la reivindicaciones 1 a 9, en el que se establece un gradiente térmico que se extiende desde una superficie inferior de dicha pared del molde hacia dicho medio de soporte particulado, de manera que una pérdida de temperatura de dicha pared del molde se reduce después de que se detenga el flujo de gas caliente y antes de que se vacíe el metal o aleación fundidos en dicha cavidad del molde.

11. El procedimiento de la reivindicación 10, en el que una distancia en dicho medio de soporte particulado se precalienta a una temperatura deseada antes de colar dicho metal o aleación fundidos en dicha cavidad del molde.

12. El procedimiento de una de las reivindicaciones 1 a 11 que incluye precalentar dicho molde a una temperatura elevada en una cámara de calentamiento, moviendo dicho molde desde dicha cámara de calentamiento hasta una cámara de colada, por lo que dicho molde se enfría a una temperatura inferior, y recalentar dicho molde a dicha temperatura elevada mediante haciendo fluir dicho gas caliente a través de dicha cavidad del molde y de dicha pared del molde.

13. El procedimiento de una de las reivindicaciones 1 a 12 en el que dicho gas caliente es de naturaleza oxidante para retirar el material de patrón residual de dicha cavidad del molde por combustión del mismo.

14. El procedimiento de una de la reivindicaciones 1 a 12, en el que dicho gas caliente no es de naturaleza oxidante.

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Máquina y método de fabricación de machos de arena, del 22 de Abril de 2020, de LORAMENDI, S. COOP: Máquina de fabricación de machos de arena que comprende una caja de machos , un dispositivo de soplado adaptado para introducir en la caja de machos una mezcla de […]

MÉTODO E INSTALACIÓN PARA LA FABRICACIÓN DE MACHOS DE ARENA, del 19 de Diciembre de 2019, de LORAMENDI, S. COOP: El método comprende una etapa de generación para generar machos con la forma deseada en un espacio interior delimitado por una caja de trabajo , […]

Proceso para fabricar núcleos conformados de fundición y para colar metales, del 5 de Junio de 2019, de ARKEMA FRANCE: Proceso para preparar una forma para fundición mediante el proceso de caja fría, que comprende las siguientes etapas: a) formar una mezcla para fundición con un aglutinante […]

Uso de combinaciones de amina para núcleos conformados de fundición y metales de fundición, del 22 de Mayo de 2019, de ARKEMA FRANCE: Uso de una combinación de al menos dos aminas terciarias como catalizador para curar una composición de resina compuesta.

MÁQUINA Y MÉTODO DE FABRICACIÓN DE MACHOS DE ARENA, del 28 de Junio de 2018, de LORAMENDI, S. COOP: Máquina de fabricación de machos de arena que comprende una caja de machos ,un dispositivo de soplado para introducir una mezcla de arena con un aglutinante inorgánico en la […]

PROCESO PARA LA CONFORMACIÓN DE ÁNODOS DE COBRE, del 7 de Diciembre de 2016, de ASESORIAS Y SERVICIOS INNOVAXXION SPA: Proceso para la conformación de ánodos de cobre. La presente invención se refiere a un proceso para la conformación de ánodos de cobre en una rueda de […]

Mezclas de material moldeable que contienen sulfato de bario así como procedimiento para la fabricación de moldes de fundición / núcleos, procedimiento para la fundición de aluminio y molde o núcleo que por consiguiente pueden fabricarse, del 12 de Octubre de 2016, de ASK Chemicals GmbH: Mezcla de material moldeable para la fabricación de moldes de fundición para el procesamiento de metal, que comprende al menos: * un material […]