Método y generador para mecanizado por descarga eléctrica.

Método para generar una secuencia temporal de pulsos de descarga separados entre sí por pausas depulso para mecanizado por descarga eléctrica en el que al menos se descargan dos condensadores depulsos (22) cada uno en forma de un pulso parcial en la distancia entre electrodos para formarconjuntamente un pulso de descarga,

caracterizado porque los condensadores de pulsos (22) se carganmediante una fuente de corriente bipolar (6-17) y porque un pulso de descarga que tiene una forma de ondapredeterminada se selecciona de una pluralidad de pulsos de descarga que tienen diferentes formas deonda predeterminadas y la descarga de dichos al menos dos condensadores de pulsos (22) se controla detal manera que dicho pulso de descarga seleccionado se genera con dicha forma de onda predeterminada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05016701.

Solicitante: Agie Charmilles SA.

Nacionalidad solicitante: Suiza.

Dirección: VIA DEI PIOPPI 2 6616 LOSONE SUIZA.

Inventor/es: D\'AMARIO, RINO, BUHLER, ERNST, KNAAK,RETO, BESSON,FRANCK, GIANDOMENICO,NICOLA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23H1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23H TRABAJO DEL METAL POR ACCION DE UNA ALTA CONCENTRACION DE CORRIENTE ELECTRICA, SOBRE LA PIEZA DE TRABAJO UTILIZANDO UN ELECTRODO EN LUGAR DE UNA HERRAMIENTA; UTILIZACION COMBINADA DE ESTA FORMA DE TRABAJO CON OTRAS FORMAS DE TRABAJO DEL METAL (procesos para producción electrolítica o electroforética de revestimientos, galvanoplastia, aparatos a este efecto C25D; procedimientos para retirar electrolíticamente material de los objetos C25F; fabricación de circuitos impresos utilizando técnicas de precipitación para aplicar el material conductor de manera que forme el diseño del conductor deseado H05K 3/18). › B23H 1/00 Trabajo por descarga eléctrica, es decir, levantamiento de metal por medio de unas series de descargas eléctricas en cadena entre un electrodo y la pieza de trabajo en presencia de un fluido dieléctrico. › Circuitos eléctricos especialmente adaptados a este efecto, p. ej. alimentación eléctrica, control, prevención de cortocircuitos u otras descargas anormales.

- B23H7/04 B23H […] › B23H 7/00 Procedimientos o aparatos aplicables a trabajos de descarga eléctrica y trabajos electroquímicos. › Aparato para alimentación de corriente al intervalo de trabajo; Circuitos eléctricos especialmente adaptados a este efecto.

PDF original: ES-2412829_T3.pdf

Fragmento de la descripción:

Método y generador para mecanizado por descarga eléctrica Campo de la invención La invención se refiere generalmente al campo de herramientas para máquina, y más específicamente la invención se refiere a un método para hacer funcionar una herramienta para máquina y a una herramienta para máquina, en particular a un método y un generador para mecanizado por descarga eléctrica (EDM) , particularmente para corte con alambre y grabado de matrices en hueco.

Antecedentes de la invención En la figura 2 se muestra la configuración general de un tipo conocido de máquina de grabado de matrices en hueco para EDM. En realidad, una máquina de corte con alambre difiere de una máquina de grabado de matrices en hueco sólo en detalles, pero sin embargo la mayoría de los fabricantes emplean conceptos totalmente diferentes para los dos tipos de máquinas. Esto se aplica particularmente al generador de pulsos implicado, en el que se necesitan pulsos de descarga muy cortos pero muy altos para cortar con alambre, mientras que para el grabado de matrices en hueco se utilizan pulsos de descarga más largos de amplitudes menores correspondientes. Hasta la fecha, aún no existen soluciones satisfactorias para un concepto global consecuente.

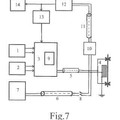

La configuración de un sistema de EDM generalmente implica los subsistemas: entrada de alimentación de CA 1, armario de potencia 2, sistema de cable 3 y máquina 4. El armario de potencia 2 aloja un módulo de tensión de CA (CA) , un módulo de tensión de CC (CC) , un control numérico (CNC) , uno o más módulos de accionamiento (Accionamiento) , un módulo generador (Gen.) además de un módulo de control de máquina universal (Control) . Puesto que el contenido total del armario de potencia 2 es considerablemente voluminoso y pesado y la pérdida de potencia total es del orden de un sólo dígito de KW, el armario de potencia está situado normalmente a cierta distancia lejos de la máquina 4.

El sistema de cable 3 es habitualmente de 2 m a 5 m de largo. Un primer cable conecta los módulos de accionamiento (Accionamiento) a los motores de accionamiento de eje de la máquina 4 y suministra la corriente de motor, la corriente para cualquier freno que pueda haber así como diversas señales digitales sensibles de los transductores de posición. Estos cables constituyen un factor de coste significativo y si no se diseñan con el debido cuidado pueden dar fácilmente como resultado un costoso tiempo de inactividad.

Un segundo cable conecta el módulo generador (Gen.) a la pieza de trabajo y al electrodo de la máquina 4. Este segundo cable tiene la desventaja de que las pérdidas de potencia, particularmente en el corte con alambre, debido al alto valor de RMS de la corriente de pulso pueden ser de hasta 100 W/m. Además de este desperdicio de energía no deseado, esto también puede dar como resultado que la estructura de máquina se retuerza por el calor y produzca por tanto inexactitudes de la pieza de trabajo. Actualmente, la única solución a este problema es un complicado medio de refrigeración por agua.

Otra desventaja está también relacionada con la alta rigidez de los cables utilizados, necesitando incluir normalmente ocho cables coaxiales en paralelo, cada uno de una sección de cobre de aproximadamente 5 mm2. Puesto que los cables se conectan a partes de estructura móviles de la máquina, su rigidez da como resultado la flexión de estas partes de estructura en el intervalo micrométrico y por tanto, por supuesto, a errores correspondientes en el maquinado de la pieza de trabajo.

Un tercer cable sirve para conectar el módulo de control de máquina universal (Control) a un gran número de unidades de función en la máquina 4, tal como electroválvulas, bombas, accionamientos auxiliares, conmutadores de extremo, sensores de temperatura, dispositivos de seguridad, etc. Este tercer cable asimismo da como resultado costes considerables porque se necesitan muchos conductores diferentes, pero también porque cada variante de máquina necesita en último término un cable especial. Una desventaja adicional se materializa cuando la máquina 4 y el armario de potencia 2 se envían por separado al cliente, constituyendo las muchas conexiones del sistema de cable 3 requerido en la instalación un riesgo de fallo añadido.

En los procedimientos del 13º ISEM Vol. 1, Bilbao 2001, páginas 3 a 19, todos los procesos y ecuaciones fundamentales para la generación de pulsos a través de condensadores de pulsos se explican en cuanto a su aplicación en micro EDM. Estos comentarios se aplican en general y por tanto también a la presente invención.

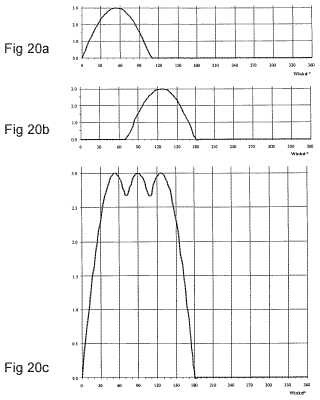

En los procedimientos del 13º ISEM Vol. 1, Bilbao 2001, páginas 153 a 160, se explica un generador no resistivo de tipo semipuente dual. Este generador se diseña de modo que cada semipuente pueda generar corrientes delta simétricas. Si se controla adecuadamente, la suma de las corrientes de los dos semipuentes es un pulso trapezoidal de armónico de orden superior cero. Mediante la modulación de la anchura de pulso con una señal que representa la forma de corriente dentro del intervalo de los tiempos de incremento y caída de las corrientes delta puede sintetizarse una gran variedad de formas de corriente deseadas. Puesto que sólo se proporcionan semipuentes, la forma de pulso en la salida sólo puede ser correspondientemente monopolar. Aunque eliminar las resistencias de carga mejora la eficiencia, esta se reduce casi instantáneamente debido a las conmutaciones durante los picos de corriente. Esta desventaja se agrava cuanto más altas se seleccionen la corriente de pulso y la frecuencia. Cuando un generador de este tipo se utiliza para generar pulsos pronunciados, como es habitual, se requieren necesariamente frecuencias altas. Un problema adicional reside en una desventaja del propio circuito en puente, concretamente en la existencia de elementos de conmutación entre la pieza de trabajo y el suministro de potencia, siendo entre estos puntos donde los flancos de conmutación pronunciados dan como resultado altas corrientes de desplazamiento en el lado de alimentación de CA, dando como resultado en último término una escasa compatibilidad electromagnética. Por el mismo motivo, las dos fuentes necesitan estar desacopladas en CC entre sí lo que aumenta innecesariamente los costes de la configuración.

El documento US 4.710.603 da a conocer un generador, que funciona según el principio de descargar de condensador de pulsos, cuyo circuito básico se muestra en la figura 3. Desde una fuente E de tensión CC se carga un condensador C1 a través de un elemento de conmutación Q1 y una inductancia L3. Un elemento de conmutación Q2 adicional descarga el condensador de pulsos C1 a través de una inductancia L2 adicional en la distancia entre electrodos PW. Este circuito no requiere ni resistencias de carga ni elementos de conmutación en funcionamiento lineal.

El documento US 4.766.281 da a conocer un generador con un regulador de tensión de carga pasivo según se muestra en la figura 4. El regulador de tensión de carga comprende un transformador convertidor de retorno y dos diodos. La eficiencia de este generador es alta puesto que se eliminan las pérdidas de conmutación que se producen con el generador según se lee en el documento US 4.710.603 a través del elemento de conmutación Q1.

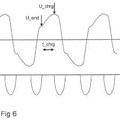

Sin embargo, ambos generadores todavía tienen desventajas. En primer lugar, la frecuencia de pulso está restringida a valores modestos de aproximadamente 70 kHz debido a la carga monopolar. El incremento adicional de la frecuencia permitiría a la corriente de carga aumentar hasta valores que afectan negativamente a la eficiencia. En segundo lugar, los generadores son todavía demasiado grandes para permitir su ubicación por ejemplo en la proximidad inmediata del electrodo. Para una explicación más detallada de esto, se hace referencia a la figura 5 que representa para estos generadores las curvas de la tensión de condensador Uc y corriente de pulso Igap en la distancia entre electrodos en función del tiempo t. Es evidente que para una corriente de pulso senoidal Igap la tensión de carga negativa U_chrg cambia de manera cosenoidal a una tensión de carga residual positiva U_end. Esta tensión de carga residual U_end corresponde precisamente a la energía que no se convierte en la distancia entre electrodos y se refleja de vuelta hacia el condensador de pulsos. Ignorando las pérdidas de línea, la tensión de carga residual es como se lee de los Procedimientos anteriormente mencionados del 13º ISEM Vol. 1, Bilbao 2001, páginas 3 a 19:

U_end = -U_chrg + 2*U_gap (1)

en la que U_gap corresponde a la tensión a través de la distancia entre electrodos. La tensión residual U_end no es por consiguiente una función ni de la corriente... [Seguir leyendo]

Reivindicaciones:

1. Método para generar una secuencia temporal de pulsos de descarga separados entre sí por pausas de pulso para mecanizado por descarga eléctrica en el que al menos se descargan dos condensadores de pulsos (22) cada uno en forma de un pulso parcial en la distancia entre electrodos para formar conjuntamente un pulso de descarga, caracterizado porque los condensadores de pulsos (22) se cargan mediante una fuente de corriente bipolar (6-17) y porque un pulso de descarga que tiene una forma de onda predeterminada se selecciona de una pluralidad de pulsos de descarga que tienen diferentes formas de onda predeterminadas y la descarga de dichos al menos dos condensadores de pulsos (22) se controla de tal manera que dicho pulso de descarga seleccionado se genera con dicha forma de onda predeterminada.

2. Método según la reivindicación 1, en el que el momento de descarga, amplitud de corriente, duración de pulso y/o polaridad de dichos pulsos parciales de dichos condensadores de pulsos (22) se establecen de manera que dicho pulso de descarga seleccionado se genera con dicha forma de onda predeterminada.

3. Método según la reivindicación 2, en el que la amplitud de corriente de dichos pulsos parciales se establece a través de la tensión de carga, la capacitancia de dichos condensadores de pulsos individuales (22) y/o a través del valor de una inductancia (27; 32) .

4. Método según la reivindicación 2, en el que la duración de pulso de dichos pulsos parciales individuales se establece a través de la capacitancia de dichos condensadores de pulsos individuales (22) y/o a través del valor de una inductancia (27; 32) .

5. Método según la reivindicación 2, en el que dicha polaridad de dichos pulsos parciales individuales se establece mediante un transformador de aislamiento (27) y elementos de conmutación (28-35) en una configuración de inversor.

6. Método según cualquiera de las reivindicaciones anteriores, en el que múltiples condensadores de pulsos

(22) se descargan simultáneamente en dicha distancia entre electrodos.

7. Método según cualquiera de las reivindicaciones 1 a 5, en el que múltiples condensadores de pulsos (22) se descargan posteriormente en dicha distancia entre electrodos.

8. Método según cualquiera de las reivindicaciones anteriores, en el que dichos condensadores de pulsos (22) se descargan en forma de semiondas senoidales en dicha distancia entre electrodos y se genera un pulso de descarga seleccionado que tiene una forma de onda predeterminada que difiere de la forma de onda de una semionda senoidal.

9. Método según cualquiera de las reivindicaciones anteriores, en el que dicho momento de descarga y dicha amplitud de corriente de cada pulso parcial se determinan mediante análisis armónico de dicha forma de onda predeterminada de dicho pulso de descarga seleccionado.

10. Método según cualquiera de las reivindicaciones anteriores, en el que dicha amplitud, duración de pulso y momento de descarga de cada pulso parcial se seleccionan de modo que la forma de onda de dicho pulso de descarga seleccionado se aproxima a una onda cuadrada.

11. Método según la reivindicación 10, en el que para generar dicha onda cuadrada aproximada de dicho pulso de descarga seleccionado, dicho momento de descarga y dicha amplitud de corriente de cada pulso parcial que genera dicho pulso de descarga se determinan mediante un modelo matemático de una línea de retardo.

12. Método según cualquiera de las reivindicaciones anteriores, en el que dicha amplitud de corriente, duración de pulso y momento de descarga de cada pulso parcial se seleccionan de modo que dicha forma de onda predeterminada de dicho pulso de descarga seleccionado comprende un tiempo de ascenso predeterminado, un armónico de orden superior predeterminado y un tiempo de caída predeterminado.

13. Método según cualquiera de las reivindicaciones anteriores, en el que dicha amplitud de corriente, duración de pulso y momento de descarga de cada pulso parcial se seleccionan de modo que dicha forma de onda predeterminada de dicho pulso de descarga seleccionado comprende en su extremo un pico de corriente de duración específica y amplitud específica.

14. Método según cualquiera de las reivindicaciones anteriores, en el que dicha amplitud de corriente, duración de pulso, polaridad y momento de descarga de cada pulso parcial se seleccionan de modo que dicha forma de onda predeterminada de dicho pulso de descarga seleccionado comprende en el extremo un pico de corriente de polaridad opuesta a la polaridad remanente de dicho pulso de descarga de duración específica y amplitud específica.

15. Método según cualquiera de las reivindicaciones anteriores, en el que dicha amplitud de corriente, duración de pulso, polaridad y momento de descarga de cada pulso parcial se seleccionan de modo que cada una de dichas formas de onda predeterminadas de dicha secuencia temporal de pulsos de descarga difiere en forma, duración, amplitud y/o polaridad.

16. Método según cualquiera de las reivindicaciones anteriores, en el que en el caso de una tensión de carga excesiva en dichos condensadores de pulsos (22) la energía excesiva de los mismos se realimenta a través de una fuente de corriente (10-17) en una fuente de tensión CC (8, 9) .

17. Generador para generar una secuencia temporal de pulsos de descarga separados entre sí por pausas de pulso para mecanizado por descarga eléctrica, que comprende al menos dos condensadores de pulsos (22) para generar cada uno un pulso parcial, y acoplado a dichos condensadores de pulsos (22) un controlador de descarga (FPGA, CAP1-CAP4, INV1-INV4) que controla la descarga de dichos condensadores de pulsos (22) en una distancia entre electrodos para formar conjuntamente un pulso de descarga, caracterizado por una fuente de corriente bipolar (6-17) para cargar los condensadores de pulsos (22) y por medios de selección (FPGA; CNC) para seleccionar un pulso de descarga que tiene una forma de onda predeterminada de múltiples pulsos de descarga que tienen formas de onda diferentes, en el que dicho controlador de descarga (FPGA, CAP1-CAP4, INV1-INV4) controla la descarga de dichos al menos dos condensadores de pulsos (22) de tal manera que dicho pulso de descarga seleccionado se genera con dicha forma de onda predeterminada.

18. Generador según la reivindicación 17, en el que dicho controlador de descarga (FPGA, CAP1-CAP4, INV1-INV4) establece dicho momento de descarga, amplitud de corriente, duración de pulso y/o polaridad de dichos pulsos parciales de dichos condensadores de pulsos (22) de tal manera que dicho pulso de descarga seleccionado se genera con dicha forma de onda predeterminada.

19. Generador según la reivindicación 17 ó 18, en el que dicho controlador de descarga (FPGA, CAP1-CAP4, INV1-INV4) comprende sensores (SENS) para detectar dicha tensión de condensador en dichos condensadores de pulsos (22) , un circuito digital programable (FPGA) que recibe señales de dichos sensores (SENS) , una interfaz de sistema (LINK) que puede configurar dicho circuito digital programable (FPGA) en comunicación bidireccional con el mismo y circuitos de excitación que conectan todos los elementos de conmutación (24, 26) previstos para descargar dichos condensadores de pulsos (22) a dicho circuito digital programable (FPGA) .

20. Generador según cualquiera de las reivindicaciones 17 a 19, que se dispone en la proximidad inmediata de dicho electrodo y en el que el conductor que conecta el generador y la pieza de trabajo comprende una inductancia parásita baja y capacitancia parásita alta.

21. Generador según cualquiera de las reivindicaciones 17 a 20, que comprende un controlador (FPGA) en el que se almacenan los conjuntos de datos para dichas formas de onda predeterminadas de dichos múltiples pulsos de descarga y en el que dichos medios de selección (FPGA; CNC) comprenden un control numérico (CNC) , seleccionando dicho control numérico (CNC) uno de dichos conjuntos de datos en dicho controlador (FPGA) .

22. Generador según cualquiera de las reivindicaciones 17 a 20, en el que los medios de selección (FPGA; CNC) comprenden un control numérico (CNC) que calcula dichos conjuntos de datos para dicho controlador de descarga (FPGA, CAP1-CAP4, INV1- INV4) para generar dichas formas de onda predeterminadas de dichos múltiples pulsos de descarga y comunica dicho conjunto de datos seleccionado a dicho controlador de descarga (FPGA, CAP1-CAP4, INV1-INV4) .

23. Generador según cualquiera de las reivindicaciones 17 a 22, en el que los medios de selección (FPGA; CNC) comprenden un control numérico (CNC) que almacena dichos conjuntos de datos para dicho controlador de descarga (FPGA, CAP1-CAP4, INV1-INV4) para generar dichas formas de onda predeterminadas de dichos múltiples pulsos de descarga en forma calculada previamente y comunica dicho conjunto de datos seleccionado a dicho controlador de descarga (CAP1-CAP4, INV1-INV4) .

24. Generador según la reivindicación 20 ó 21, en el que dicho controlador (FPGA) está configurado de tal manera que multiplica todos los valores establecidos para dichas tensiones de carga de dichos condensadores de pulsos (22) por un factor de proporcionalidad para cambiar la amplitud de una forma de onda predeterminada.

Patentes similares o relacionadas:

Dispositivo y método para mecanizado por descarga eléctrica de alta frecuencia, del 22 de Abril de 2013, de Agie Charmilles SA: Método para mecanizado por descarga eléctrica de una pieza de trabajo por medio de un electrodo dealambre, en el que

- se aplica una secuencia […]

Dispositivo y método para mecanizado por descarga eléctrica de alta frecuencia, del 22 de Abril de 2013, de Agie Charmilles SA: Método para mecanizado por descarga eléctrica de una pieza de trabajo por medio de un electrodo dealambre, en el que

- se aplica una secuencia […]

Procedimiento y generador para mecanizado por electroerosión, del 14 de Marzo de 2012, de Agie Charmilles SA: Un procedimiento de generación de una secuencia temporal de impulsos de descarga para mecanizado por electroerosión en el que al menos un condensador de […]

Procedimiento y generador para mecanizado por electroerosión, del 14 de Marzo de 2012, de Agie Charmilles SA: Un procedimiento de generación de una secuencia temporal de impulsos de descarga para mecanizado por electroerosión en el que al menos un condensador de […]

DISPOSITIVO DE MECANIZADO POR ELECTROEROSIÓN, del 12 de Marzo de 2012, de Agie Charmilles SA: Dispositivo de mecanizado por electroerosión que comprende electrodo-herramienta (F) y un electrodo-pieza (P) que constituyen los polos de un […]

PROCEDIMIENTO Y GENERADOR PARA MECANIZADO POR ELECTROEROSIÓN, del 2 de Marzo de 2011, de AGIE CHARMILLES SA CHARMILLES TECHNOLOGIES S.A: Un procedimiento de generación de una secuencia temporal de impulsos de electroerosión (EDM) que tienen una tensión de encendido predefinida para mecanizado […]

PROCEDIMIENTO DE FUNCIONAMIENTO DE UNA MÁQUINA DE MECANIZADO POR ELECTROEROSIÓN Y UN SISTEMA DE MECANIZADO POR ELECTROEROSIÓN, del 2 de Marzo de 2011, de AGIE CHARMILLES SA

CHARMILLES TECHNOLOGIES S.A: Un procedimiento de funcionamiento de una máquina de electroerosión para mecanizar una pieza de trabajo, en el que: al menos una de las funciones de controlar, monitorizar […]

PROCEDIMIENTO DE FUNCIONAMIENTO DE UNA MÁQUINA DE MECANIZADO POR ELECTROEROSIÓN Y UN SISTEMA DE MECANIZADO POR ELECTROEROSIÓN, del 2 de Marzo de 2011, de AGIE CHARMILLES SA

CHARMILLES TECHNOLOGIES S.A: Un procedimiento de funcionamiento de una máquina de electroerosión para mecanizar una pieza de trabajo, en el que: al menos una de las funciones de controlar, monitorizar […]

OPTIMIZACION DE LOS PARAMETROS DE MECANIZACION PARA MAQUINA DE MECANIZACION POR ELECTROEROSION., del 16 de Febrero de 2007, de AGIE SA: Procedimiento para el mecanizado electroerosivo o electroquímico de piezas de trabajo, en el que un electrodo de mecanizado se mueve respecto a una pieza de […]

METODO Y APARATO PARA EL MECANIZADO DE ACABADOS MEDIANTE ELECTROEROSION., del 1 de Junio de 2004, de AGIE SA: LA INVENCION SE REFIERE A UN PROCEDIMIENTO Y UN DISPOSITIVO PARA ELABORACION FINA EROSIVA CON CHISPAS EN LA OBTENCION DE CALIDADES SUPERFICIALES […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR POR ELECTROEROSION, del 9 de Septiembre de 2009, de AGIE SA: Un procedimiento para mecanizado electroerosivo (EDM) de una pieza de trabajo mediante un tren de impulsos de mecanizado, en el que los impulsos de mecanizado se aplican […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR POR ELECTROEROSION, del 9 de Septiembre de 2009, de AGIE SA: Un procedimiento para mecanizado electroerosivo (EDM) de una pieza de trabajo mediante un tren de impulsos de mecanizado, en el que los impulsos de mecanizado se aplican […]