Método y dispositivo para la producción de un cuerpo hueco con disminución del consumo de aire.

Método para la producción de un cuerpo hueco (7) que se moldea a partir de una pieza premoldeada calentada de plástico termoplástico en un molde de soplado contorneado (2a),

que presenta al menos las siguientes etapas:

i. Soplado previo de la pieza premoldeada por estiramiento y conducción de un primer medio al interior de la pieza premoldeada, que se almacena en un primer almacén de medios (32) y que se expone a una presión p1;

ii. Soplado de terminación de la pieza premoldeada por la conducción de un segundo medio al interior de la pieza premoldeada, que se almacena en un segundo almacén de medios (31) y cuya presión p2 es mayor que p1;

iii. Refrigeración del cuerpo hueco (7) desde el interior por la entrada de un tercer medio, que se almacena en un tercer almacén de medios (33) y cuya presión p3 es mayor que p2 y la marcación completa del cuerpo hueco (7) que se produce por la diferencia de presión;

iv. Realización de una unión entre el tercer almacén de medios (33) y un almacén de medios con una presión menor (31, 32, 34, 35, 36) por el cuerpo hueco 7 y la refrigeración interna del cuerpo hueco (7) que se produce por lo mismo;

v. Separación de esta unión y evacuación del medio del cuerpo hueco (7), de manera que en el cuerpo hueco (7) existe esencialmente la presión ambiental.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/002399.

Solicitante: KRONES AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: BÖHMERWALDSTRASSE 5 93073 NEUTRAUBLING ALEMANIA.

Inventor/es: HIRDINA,JOCHEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por extrusión-soplado.

- B29C49/06 B29C 49/00 […] › Moldeo por inyección-soplado.

- B29C49/12 B29C 49/00 […] › Punzones de estirado.

- B29C49/18 B29C 49/00 […] › utilizando diferentes etapas de soplado (B29C 49/16 tiene prioridad).

- B29C49/36 B29C 49/00 […] › girando alrededor de un eje.

- B29C49/62 B29C 49/00 […] › Medios de ventilación.

- B29C49/66 B29C 49/00 […] › Enfriamiento por introducción de un refrigerante en el objeto soplado.

- B29C49/78 B29C 49/00 […] › Medida, control o regulación.

PDF original: ES-2331368_T3.pdf

Fragmento de la descripción:

Método y dispositivo para la producción de un cuerpo hueco con disminución del consumo de aire.

La invención se refiere a un método para la producción de un cuerpo hueco, particularmente de un cuerpo hueco termorresistente, que se moldea a partir de una pieza premoldeada calentada de plástico termoplástico en un molde de soplado contorneado. Además de eso, la invención se refiere a un dispositivo con el que se puede realizar un método de este tipo.

En la industria de alimentos y particularmente también en la industria de bebidas se procede desde hace algún tiempo cada vez más a envasar los alimentos o bebidas en cuerpos huecos de plástico termoplástico, particularmente botellas de PET. Para prolongar la durabilidad de bebidas, existen diferentes posibilidades como, por ejemplo, el envasado en caliente. Si se desea envasar bebidas a envasar en caliente en recipientes de plástico como, a modo de ejemplo, botellas de PET, se requiere una resistencia a la temperatura aumentada de estos recipientes.

En métodos y dispositivos conocidos para la producción de cuerpos huecos termorresistentes, se soplan previamente las piezas premoldeadas con un medio expuesto a presión (fase de soplado previo) y en una segunda etapa se terminan de soplar con un medio expuesto a una presión mayor (fase de soplado de terminación). La presión de soplado de terminación es tan alta que se presiona la pieza bruta de plástico contra la pared del molde de soplado. Esta presión se mantiene un cierto tiempo para transferir los contornos del molde de forma ideal a la botella que se está realizando. Si, en el caso de los cuerpos huecos a producir, se trata de cuerpos huecos resistentes a la temperatura (denominadas botellas de llenado en caliente), se calienta la pared de molde contra la que se presiona la botella que se está realizando para la marcación del contorno. La sujeción de la botella en esta pared calentada se realiza con el motivo de someter el plástico a una cristalización parcial, para conseguir de este modo una estabilidad térmica y dimensional aumentada. Sin embargo, con una cristalización demasiado intensa del plástico, se produce una alteración cromática indeseada del mismo, la denominada opalización. Para realizar una estabilidad dimensional suficiente de las botellas durante la extracción del molde y para evitar la alteración cromática que se ha mencionado anteriormente, es muy importante refrigerar las mismas durante el proceso de producción de botellas de plástico que se pueden llenar en caliente. La refrigeración se puede realizar, por ejemplo, en el interior de la botella. Para esto, se pueden usar diferentes medios. Está muy extendida la refrigeración por aire comprimido. A menudo, el aire de refrigeración o de aclarado se suministra a la botella por una barra de estiramiento hueca. Para garantizar una refrigeración suficiente por circulación de aire, se abren, a modo de ejemplo, válvulas para generar un flujo de aire que transporta el calor de la pared interna de la botella hacia el exterior. En este caso, el denominado aire de aclarado fluye en la mayoría de los casos desde el sistema de suministro de aire por la botella y el amortiguador acústico al exterior. Después de esta fase de refrigeración, se evacua el medio restante que se sitúa en la botella y todavía se expone a una presión residual. En la mayoría de los casos, esto se realiza también por el amortiguador acústico. Una desventaja de este método es el consumo de aire muy elevado que, particularmente, se provoca por el procedimiento de refrigeración o de aclarado.

El estado de la técnica más próximo es el documento US5622735 y describe un método y un dispositivo para la producción de un cuerpo hueco que se moldea a partir de una pieza premoldeada calentada de plástico termoplástico en un molde de soplado contorneado y que presenta las siguientes etapas o equipos para la realización de las etapas:

Además de eso, el documento US5622735 describe también un dispositivo de acuerdo con el preámbulo de la reivindicación de dispositivo 9.

El documento FR2827541 muestra un método y un dispositivo de soplado en el que se produce un cuerpo hueco mediante una etapa de soplado previo y una de soplado de terminación a partir de una pieza premoldeada, donde, después de la terminación, se recoge el aire de soplado que se sitúa en el cuerpo hueco y se usa nuevamente para las aplicaciones más diversas.

El documento DE 19934320 muestra un método y un dispositivo para la producción de cuerpos huecos termorresistentes que se producen por soplado y distensión, donde el método se distingue por que el aire de soplado está calentado parcialmente y presenta temperaturas superiores a la temperatura del molde de soplado.

Por tanto, la invención se basa en el objetivo de poner a disposición un proceso para la producción de cuerpos huecos, particularmente de cuerpos huecos termorresistentes, cuyo consumo de aire sea considerablemente menor que el de los procesos conocidos. Además de eso, la invención se basa en el objetivo de poner a disposición un dispositivo que trabaje según el proceso de acuerdo con la invención.

Para la resolución del objetivo con respecto al método, se prevén las etapas de método indicadas en la reivindicación 1. De acuerdo con estas etapas de método, se conduce en primer lugar un medio, en este caso se trata preferiblemente de aire comprimido, al interior de la pieza premoldeada que se encuentra en el molde de soplado, que se almacena en un primer almacén de medios con una presión p1 y deforma la pieza premoldeada (fase de soplado previo). Además del aire comprimido, se pueden usar naturalmente también otros medios. En este caso, se pueden considerar tanto otros estados de agregación como, por ejemplo, medios en forma de vapor o líquidos, como también, otros compuestos. Además del aire, se pueden usar, a modo de ejemplo, también los gases más diversos como, por ejemplo, nitrógeno u oxígeno o las mezclas más diversas de los mismos. Como medio en forma de vapor se puede usar, a modo de ejemplo, vapor de agua. Sin embargo, también se puede considerar realizar el proceso de moldeo con los medios líquidos más diversos como, por ejemplo, agua. El método no se limita al uso de determinadas preformas de plástico por lo que, por ejemplo, se pueden usar piezas premoldeadas de PET, piezas premoldeadas de PVC u otros.

El al menos un almacén de medios puede estar configurado de las maneras más diversas. Se pueden considerar, por ejemplo, almacenes con forma esférica, con forma ortoédrica o con forma anular. También son posibles otras formas de almacén que no se mencionan en este documento y explícitamente no se excluyen.

El medio de soplado previo se expone a una presión de p1 de 200 a 2000 kPa, donde en una realización preferida se expone a una presión de 300 a 1000 kPa. En esta fase del proceso de soplado empieza también el estiramiento de la pieza premoldeada mientras se mueve una barra de estiramiento desde la abertura de la misma en dirección a su fondo para dilatar la misma en su longitud. La barra de estiramiento puede ser tanto maciza como también estar provista de escotaduras o incluso conformada de forma totalmente hueca para cumplir las diferentes exigencias del proceso de soplado. Después de que se haya soplado previamente el cuerpo hueco, se conduce al interior nuevamente un medio con una presión p2, donde p2 es mayor que p1. De este modo, se termina de soplar el cuerpo hueco y se presiona a la pared interna del molde de soplado (fase de soplado de terminación). En el caso del medio de soplado de terminación, se puede tratar de nuevo de... [Seguir leyendo]

Reivindicaciones:

1. Método para la producción de un cuerpo hueco (7) que se moldea a partir de una pieza premoldeada calentada de plástico termoplástico en un molde de soplado contorneado (2a), que presenta al menos las siguientes etapas:

2. Método de acuerdo con la reivindicación 1, caracterizado por que en el caso de los medios se trata de aire comprimido.

3. Método de acuerdo con las reivindicaciones 1 ó 2, caracterizado por que al menos un almacén de medios (31-36) está provisto de al menos un dispositivo de compensación de presión (38) para mantener la presión en el almacén de medios (31-36) esencialmente constante.

4. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado por que la evacuación del medio del cuerpo hueco (7), de manera que en el mismo exista esencialmente la presión ambiental, se realiza a un cuarto almacén de medios (37).

5. Método de acuerdo con la reivindicación 4, caracterizado por que el cuarto almacén de medios se forma por un almacén de medios de baja presión (37).

6. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el almacén de medios (31, 32, 34, 35, 36) que se ha mencionado en la característica iv) se forma con una presión menor por el primer o segundo almacén de medios (32, 31) o de la combinación de los mismos.

7. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el almacén de medios (31, 32, 34, 35, 36) que se ha mencionado en la característica iv) se forma con una presión menor por el cuarto (37) o un quinto almacén de medios o de la combinación de los mismos.

8. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado por que la entrada del medio de refrigeración de acuerdo con la característica iii) se realiza por una barra de estiramiento hueca (6).

9. Dispositivo para la producción de un cuerpo hueco (7), que se puede moldear a partir de una pieza premoldeada calentada de plástico termoplástico en un molde de soplado contorneado (2a) por conducción de un primer medio al interior de la pieza premoldeada (7), el estiramiento más o menos al mismo tiempo de la pieza premoldeada por una barra de estiramiento (6) y la conducción de un segundo medio al interior de la pieza premoldeada y que se puede refrigerar por un tercer medio, caracterizado por que el dispositivo presenta al menos tres almacenes de medios (31, 32, 33) y en el primer almacén de medios (32) se puede almacenar un medio de soplado previo que se expone a una presión p1, en el segundo almacén de medios (31), un medio de soplado de terminación que se expone a una presión p2 que es mayor que p1, así como en el tercer almacén de medios (33), un medio de refrigeración que se expone a una presión p3 que es mayor que p2, donde el medio de soplado previo se expone a una presión de 200-2000 kPa, el medio de soplado de terminación, a una presión de 1500-4500 kPa y el medio de refrigeración, a una presión de 3000-4500 kPa y donde los almacenes de medios (31, 32, 33) están dispuestos de tal manera que se puede establecer una unión desde el tercer almacén de medios (33) a un almacén de medios (31, 32) con una presión menor.

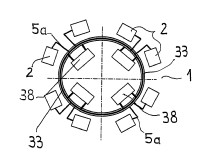

10. Dispositivo de acuerdo con la reivindicación 9, caracterizado por que en el caso del dispositivo se trata de una máquina de soplado y distensión de rotación (1).

11. Dispositivo de acuerdo con las reivindicaciones 9 ó 10, caracterizado por que en el caso de al menos un medio se trata de aire comprimido.

12. Dispositivo de acuerdo con una de las reivindicaciones precedentes 9-11, caracterizado por que existe un sistema de suministro de aire central a la máquina.

13. Dispositivo de acuerdo con la reivindicación 12, caracterizado por que el sistema de suministro de aire central se somete a 4000 kPa.

14. Dispositivo de acuerdo con una de las reivindicaciones precedentes 9-13, caracterizado por que en el caso de los almacenes de medios (31-37) se trata de canales anulares.

15. Dispositivo de acuerdo con la reivindicación 14, caracterizado por que los canales anulares (31-37) consisten en dos canales de semicírculo respectivamente cerrados.

16. Dispositivo de acuerdo con una de las reivindicaciones precedentes 9-15, caracterizado por que al menos un almacén de medios (31-37) está provisto de al menos un dispositivo de compensación de presión (38) para mantener la presión en el almacén de medios (31-37) aproximadamente constante.

17. Dispositivo de acuerdo con una de las reivindicaciones precedentes 9-16, caracterizado por que el aire de refrigeración se introduce por una barra de estiramiento hueca (6) en el cuerpo hueco (7).

18. Dispositivo de acuerdo con la reivindicación 17, caracterizado por que la barra de estiramiento (6) presenta, tanto en la parte inferior como también lateralmente, orificios por los que puede salir el medio de proceso que se pasa.

19. Dispositivo de acuerdo con una de las reivindicaciones precedentes 9-18, caracterizado por que sobre el cuerpo hueco (7) a moldear se monta una tobera de soplado (60) que presenta al menos una unión (61, 62) con un bloque de válvulas (50) que se sitúa sobre la misma.

20. Dispositivo de acuerdo con la reivindicación 19, caracterizado por que el bloque de válvulas (50) presenta al menos una válvula (51-55) que controla el flujo de medios desde el y al cuerpo hueco (7).

21. Dispositivo de acuerdo con una de las reivindicaciones precedentes 9-20, caracterizado por que existen seis almacenes de medios (31-37), de hecho, para el almacenamiento del medio de soplado previo (32), de soplado de terminación (31), de refrigeración (33) y de control (34), así como del medio para el control de los movimientos de la barra de estiramiento (35-36) (hacia arriba y abajo).

Patentes similares o relacionadas:

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Procedimiento para producir artículos huecos mediante un procedimiento de soplado con tiempo de ciclo reducido, del 27 de Mayo de 2020, de Plastron S.à.r.l: Procedimiento para producir artículos huecos mediante un procedimiento de soplado con tiempo de ciclo reducido y utilizando un agente de nucleación que mezcla […]

Cabezal de tubo de extrusión para el espumado continuo, del 13 de Mayo de 2020, de W. MULLER GMBH: Cabezal de extrusión para la fabricación de preformas tubulares a partir de plástico extruíble, las cuales están construidas a partir de al menos una primera […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Procedimiento y dispositivo para la limpieza de un cabezal de extrusión, del 22 de Abril de 2020, de MAUSER-WERKE GMBH: Procedimiento para la limpieza de cabezales de extrusión en la extrusión de materiales termoplásticos, que se expulsan o extrusionan como preforma tubular de una […]

Sistema y proceso de envasado por soplado, llenado y sellado en frío, del 15 de Abril de 2020, de R.P. SCHERER TECHNOLOGIES, LLC: Un método para el envasado por soplado, llenado y sellado de un producto sensible al calor que está sujeto a la desnaturalización y/o precipitación en el caso de que el […]

Decoración en molde de un artículo y retirada de la decoración, del 1 de Abril de 2020, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Un proceso de decoración en molde para la fabricación de un artículo decorado que comprende las etapas de: - introducir un soporte con una decoración (3, 4, […]