Material tubular de aluminio de alta resistencia y larga duración con alta resistencia al alabeo.

Una aleación de aluminio que consiste en 0,1% en peso, o menos de 0,

1% en peso, de Si; 0,05 - 0,35% en peso de Mg; 1,55 a 1,9% en peso de Mn; 0,7 a 0,9% en peso de Cu; y 0,05 a 0,25% en peso de Zr; opcionalmente menos de 0,5% en peso de Fe, el resto aluminio, y las inevitables impurezas hasta el 0,15% en peso en total

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05005382.

Solicitante: Sapa Heat Transfer AB.

Nacionalidad solicitante: Suecia.

Dirección: 612 81 Finspång SUECIA.

Inventor/es: WESTERGARD,RICHARD, WASS,STEFAN, EKSTRÖM,HANS-ERIK, OSKARSSON,ANDERS, MOBERG,ANNIKA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B15/01 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › estando compuestas todas las capas exclusivamente de metal.

- C22C21/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones basadas en aluminio.

- C22F1/04 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aluminio o aleaciones basadas en él.

PDF original: ES-2427094_T3.pdf

Fragmento de la descripción:

Material tubular de aluminio de alta resistencia y larga duración con alta resistencia al alabeo

Campo técnico

La invención concierne, en general, al campo de una aleación de aluminio, un material revestido o sin revestir para un producto soldado con soldadura fuerte que contiene dicha aleación como núcleo. La invención se refiere también a un método para producir dicho material, en el que el material se usa para fabricar dicho producto soldado con soldadura fuerte a partir de dicha aleación.

Antecedentes de invención Actualmente, los materiales tubulares usados comúnmente por fabricantes de cambiadores de calor son la aleación AA3003 estándar, o la denominada aleación 3005 de larga duración. Estos son también los materiales más comúnmente usados en los procedimientos de fabricación, que incluyen el método de soldadura fuerte en atmósfera controlada (CAB) (del inglés; Controlled Atmosphere Brazing) . La aleación 3005 de larga duración es una aleación AA3005 estándar, producida con un procedimiento especial para aumentar la resistencia a la corrosión del material, que se puede usar en cambiadores de calor, etc.

Sin embargo, la resistencia mecánica de tales materiales no cumple los actuales requisitos de los fabricantes de cambiadores de calor, ya que los fabricantes de cambiadores de calor de hoy día desean producir cambiadores de calor que comprenden tubos más delgados, lo que da como resultado cambiadores de calor más ligeros de peso.

En la fabricación de dichos materiales tubulares, una propiedad muy pasada por alto, pero cada vez más importante, es la capacidad del material para resistir el alabeo. La resistencia al alabeo es la capacidad del material de resistir la deformación a las temperaturas de la soldadura fuerte, impuesta por el peso del material laminar formado, durante el procedimiento de realización de la soldadura fuerte. Habitualmente el alabeo aumenta a medida que el espesor del material fabricado disminuye. Al mismo tiempo, el espesor más delgado del material fabricado requiere una mejorada resistencia contra el ataque de la corrosión, ataque de la corrosión que puede originar la perforación del material fabricado.

El documento US 6.019.939 describe una lámina para la soldadura fuerte de aluminio que comprende 0, 7 a 1, 5% en peso de Mn, 0, 5 a 1, 0% en peso de Cu, menos de 0, 15% en peso de Si, menos de 0, 8% en peso de Mg y, opcionalmente, V, Cr o Ti y las impurezas inevitables. Según el documento US 6.019.939, la cantidad preferida de Mn es de 0, 8 a 1, 2% en peso, y todos los ejemplos describen un máximo del 1% en peso de Mn. Este contenido de Mn no producirá la resistencia al alabeo deseada. Además, tampoco dará la resistencia máxima o la protección contra la corrosión que se puede obtener usando una cantidad más alta de Mn. Las enseñanzas de esta patente señalan también el uso del Zr como aditivo.

El documento JP 8246117 describe una aleación de aluminio de alta resistencia, usada en láminas para soldadura fuerte, para hacer cambiadores de calor. El contenido preferido de Si de esta aleación es de 0, 3 a 0, 7% en peso. Esta cantidad de Si es demasiado alta para proporcionar la resistencia a la corrosión preferida de la lámina para soldadura fuerte.

El documento US 6.465.113 describe una lámina para soldadura fuerte de aleaciones de aluminio para vehículos, que comprende una estructura con cuatro capas, que consiste en un núcleo de aleación de aluminio, una aleación de aportación sobre un lado del núcleo, un material que sirve de ánodo de sacrificio en el otro lado y una capa intermedia entre el núcleo y el material que sirve de ánodo de sacrificio, estando dicha capa intermedia compuesta de una aleación de aluminio que tiene 0, 1 a 0, 5% en peso de Si, 0, 2 a 0, 8% en peso de Fe, 0, 5 a 2, 0% en peso de Mn, y 0, 4 a 1, 0% en peso de Cu, y que contiene opcionalmente hasta 0, 3% en peso de Zr. El resto es aluminio y las impurezas inevitables. La composición se usa como una capa intermedia delgada y, por lo tanto no proporcionará, ni se pretende, la resistencia requerida al producto obtenido. El contenido de silicio en la aleación es también demasiado alto para dar una deseable resistencia a la corrosión.

El documento WO020701 describe una lámina para la soldadura fuerte del aluminio, particularmente indicada para aplicaciones en refrigeradores de aire de carga, en las que el núcleo comprende <0, 2% en peso de Si, 1, 3 – 1, 7% en peso de Mn, 0, 4 – 0, 8% en peso de Mg, 0, 3 – 0, 7% en peso de Cu, <0, 2% en peso de Ti, y 0, 05 – 0, 2% en peso de Zr. Esta aleación se usa para cambiadores de calor soldados con soldadura fuerte a vacío y recibe su resistencia a través de su alto contenido de Mg. Sin embargo, ya que el contenido de Mg es alto, la soldadura fuerte CAB de estas aleaciones es muy difícil debido a una reacción entre el Mg y el fundente.

Por eso, existe la necesidad de una nueva aleación de aluminio con una capacidad mejorada de resistir la corrosión y el alabeo, mientras que tiene alta resistencia, cuando se usa para fabricar productos soldados con soldadura fuerte a partir de dicha aleación.

Resumen de la invención La presente invención se refiere a una aleación de aluminio mejorada, que tiene propiedades mejoradas en lo referente a corrosión y alabeo, mientras que todavía tiene una alta resistencia cuando se usa para fabricar productos soldados con soldadura fuerte a partir de dicha aleación.

La presente invención mitiga, alivia y/o elimina las deficiencias anteriormente mencionadas proporcionando una aleación de aluminio, y un método para producir dicha aleación de aluminio, según las reivindicaciones adjuntas de la patente.

Según un aspecto de la invención, se proporciona una aleación de aluminio y un método para producir dicha aleación de aluminio, cuya aleación de aluminio tiene una combinación de elementos que presentan una aumentada resistencia a la corrosión, una aumentada resistencia al alabeo, y alta resistencia. Dicha aleación de aluminio consiste en 0, 1% en peso de Si o menos de 0, 1% en peso de Si, por debajo del 0, 05 – 0, 35% en peso de Mg, 1, 55 a 1, 90% en peso de Mn, 0, 7 a 0, 9% en peso de Cu, y 0, 05 a 0, 25% en peso de Zr, opcionalmente menos de 0, 5% en peso de Fe, el resto aluminio, e impurezas inevitables hasta un total de 0, 15% en peso.

Según un aspecto más de la invención, se proporciona un procedimiento de fabricación de un material soldado con soldadura fuerte a partir de dicha aleación de aluminio, teniendo dicha aleación de aluminio una combinación de elementos que presentan una aumentada resistencia a la corrosión, una aumentada resistencia al alabeo, y alta resistencia. El procedimiento comprende someter dicha aleación a un procedimiento de colada, y después de eso, someter el material así obtenido a un procedimiento de laminación en caliente y/o a un procedimiento de laminación en frío.

Por consiguiente, la invención se refiere al uso de la aleación de aluminio anteriormente mencionada, al método para producir dicha aleación de aluminio, así como los productos producidos a partir de dicha aleación de aluminio.

La presente invención tiene al menos la ventaja, sobre la técnica anterior, de que proporciona simultáneamente la capacidad mejorada de resistir a la corrosión y al alabeo, mientras que todavía tiene una alta resistencia.

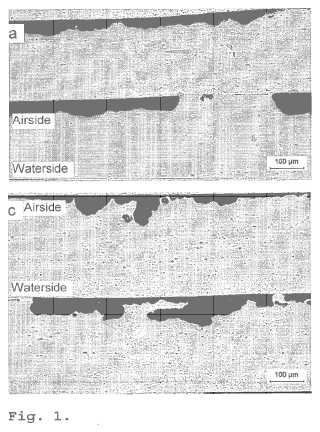

Breve descripción de los dibujos Estos y otros aspectos, características y ventajas de los que es capaz la invención serán evidentes y se aclararán a partir de la siguiente descripción de realizaciones de la presente invención, haciéndose referencia a los dibujos que la acompañan, en los que la Figura 1 (a) es un corte transversal de la aleación (B) de aluminio según la invención, después de 30 días de exposición a SWAAT,

la Figura 1 (b) es un corte transversal de la aleación (A) de aluminio según la técnica anterior, después de 30 días de exposición a SWAAT,

la Figura 1 (c) es un corte transversal de una aleación según la técnica anterior, después de 30 días de exposición a SWAAT, y

la Figura 2 es un diagrama de un potencial de corrosión para la aleación de aluminio según la invención y para referencias.

Descripción de las realizaciones La siguiente descripción está enfocada a realizaciones de la presente invención aplicables a una aleación de aluminio, a un material revestido o sin revestir para un producto soldado con soldadura fuerte que contiene dicha aleación como núcleo, y en particular a un método para producir dicho material, material que se usa al fabricar dicho producto soldado con soldadura fuerte a partir de dicha aleación. Sin embargo,... [Seguir leyendo]

Reivindicaciones:

1. Una aleación de aluminio que consiste en 0, 1% en peso, o menos de 0, 1% en peso, de Si; 0, 05 – 0, 35% en peso de Mg; 1, 55 a 1, 9% en peso de Mn; 0, 7 a 0, 9% en peso de Cu; y 0, 05 a 0, 25% en peso de Zr; opcionalmente menos de 0, 5% en peso de Fe, el resto aluminio, y las inevitables impurezas hasta el 0, 15% en peso en total.

2. La aleación de aluminio según la reivindicación 1, que comprende de 0, 2 a 0, 35% en peso de Mg.

3. La aleación de aluminio según cualquiera de las reivindicaciones precedentes, que comprende de 1, 55 a 1, 8% en peso de Mn.

4. La aleación de aluminio según cualquiera de las reivindicaciones precedentes, en la que dicha aleación de aluminio está provista de al menos una capa adicional.

5. La aleación de aluminio según la reivindicación 4, en la que al menos una de dichas capas adicionales está hecha de una aleación de aluminio que tiene una temperatura de fusión que es inferior a la de dicha aleación según las reivindicaciones 1 – 3.

6. Un procedimiento para la preparación de una aleación de aluminio, que comprende los pasos de;

a) proporcionar una aleación de aluminio que consiste en 0, 1% en peso, o menos de 0, 1% en peso, de Si; 0, 05 – 0, 35% en peso de Mg; 1, 55 a 1, 9% en peso de Mn; 0, 7 a 0, 9% en peso de Cu; y 0, 05 a 0, 25% en peso de Zr; opcionalmente menos de 0, 5% en peso de Fe, el resto aluminio, y la inevitables impurezas hasta el 0, 15% en peso en total, y

b) colar dicha aleación de aluminio.

7. Un procedimiento para fabricar una lámina de aluminio que comprende los pasos de;

a) proporcionar la aleación de aluminio según las reivindicaciones 1 a 3, b) someter dicha aleación de aluminio a un procedimiento de colada para producir una aleación de aluminio colado, c) someter dicha aleación de aluminio colada a un procedimiento de laminación en caliente, y d) someter dicha aleación de aluminio calada a un procedimiento de laminación en frío.

8. El procedimiento según la reivindicación 7, en el que se usa un paso adicional de recocido después de dichos procedimientos de laminación en caliente y/o en frío.

9. El procedimiento según las reivindicaciones 7 a 8, en el que se realiza un paso de descostrar y revestir dicha aleación de aluminio con al menos una capa adicional antes del paso c.

10. Una lámina de aluminio de una aleación de aluminio según cualquiera de las reivindicaciones 1 – 5.

11. Una lámina de aluminio según la reivindicación 10, que comprende además una capa adicional, como por ejemplo una capa de revestimiento de soldadura fuerte.

Patentes similares o relacionadas:

Paquete de aleación de aluminio de capas múltiples de alta formación, del 15 de Julio de 2020, de NOVELIS, INC.: Una aleación de aluminio que comprende 0,2 a 0,6 % en peso de Fe, 0,06 a 0,25 % en peso de Mn, hasta 0,1 % en peso de Si, hasta 0,5 % en peso de Cu, hasta 0,25 % en peso […]

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Alambre para EDM, del 3 de Junio de 2020, de THERMOCOMPACT: Electrodo de alambre, para ser utilizado en un aparato de mecanización por descarga eléctrica, comprendiendo dicho electrodo de alambre: un núcleo […]

Chapa de acero galvanizado por inmersión en caliente de alta resistencia con una capacidad excelente de moldeo, pequeña anisotropía del material y una resistencia a la tracción final de 980 mpa o más, chapa de acero galvanizado por inmersión en caliente de alta resistencia y método para su fabricación, del 20 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero galvanizado por inmersión en caliente de alta resistencia que tiene pequeña anisotropía del material y excelente conformabilidad con una resistencia […]

Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y con propiedad anti-reflectante, del 20 de Mayo de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y propiedad antireflectante, que consiste en, en % en masa, […]

Procedimiento de fabricación de una lámina de acero de alta resistencia y de una lámina obtenida por el procedimiento, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento de fabricación de una lámina de acero de alta resistencia que tiene una resistencia a la tracción de más de 1100 MPa, un límite […]