Material laminado y método de producción del mismo.

Material de embalaje laminado flexible que comprende una pluralidad de capas,

al menos dos de las cuales estánadheridas mediante una capa de adhesivo, una primera capa que comprende una hoja metálica continua y una segundacapa que comprende una banda continua de material que incorpora o está recubierta de un aditivo retardante láser conpropiedades de retardado láser, teniendo el material ranuras o cortes de compensación donde una primera ranura ocorte se extiende a través del primer estrato, pero no pasada la segunda capa y una segunda ranura o corte se extiendea través de la segunda capa, pero no pasada la primera capa, caracterizado por el hecho de que el aditivo retardanteláser comprende una tinta.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2010/051002.

Solicitante: CADBURY UK LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: P.O. Box 12 Bournville Lane Bournville Birmingham, West Midlands B30 2LU REINO UNIDO.

Inventor/es: WILLEY,JASON DENIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B15/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › de resina sintética.

- B32B27/06 B32B […] › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › como único componente o componente principal de una capa adyacente a otra capa de una sustancia específica.

- B32B27/18 B32B 27/00 […] › caracterizada por el empleo de aditivos particulares.

- B32B27/32 B32B 27/00 […] › teniendo poliolefinas.

- B32B7/12 B32B […] › B32B 7/00 Productos estratificados caracterizados por la relación entre las capas; Productos estratificados caracterizados por la orientación relativa de elementos característicos entre capas, es decir, productos que comprenden capas que tienen propiedades físicas, químicas o fisicoquímicas diferentes; productos estratificados caracterizados por la unión entre capas. › interponiendo adhesivos o materiales con propiedades adhesivas.

- B65D75/58 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 75/00 Paquetes que tienen objetos o materiales parcial o totalmente encerrados en cintas, hojas, bandas, tubos o bandas de material flexible fino, p. ej. en envolturas plegables (B65D 71/00 tiene prioridad). › Dispositivos de apertura o que sirven para retirar el contenido añadidos o incorporados durante la confección del paquete.

- B65D77/20 B65D […] › B65D 77/00 Paquetes realizados encerrando objetos o materiales en recipientes preformados, como p. ej. cajas, envases de cartón, sacos o bolsas. › aplicando tapas o cubiertas separadas.

PDF original: ES-2432427_T3.pdf

Fragmento de la descripción:

Material laminado y método de producción del mismo Campo técnico de la invención [0001] La presente invención se refiere a un material laminado y, en particular, a un material laminado flexible para usarlo como embalaje, el cual incorpora una lengüeta resellable íntegramente formada.

Antecedentes de la invención [0002] Se conoce el hecho de envolver productos, incluyendo productos alimenticios, en un envoltorio que se fabrica a partir de un material impermeable sustancialmente al gas y a la humedad, tal como una lámina metálica o un material plástico (incluyendo un laminado de uno o ambos materiales) para proteger el producto.

Dichos envoltorios conocidos se pueden formar a partir de una longitud de material plano plegable con una superficie interna dirigida al producto y a una superficie externa. La superficie externa puede tener impresa o estar provista de información para el consumidor. El material está plegado alrededor del producto y los bordes laterales longitudinales están adheridos para formar una unión longitudinal sellada, referida a veces como una "unión de aleta" o "sellado de aleta". El material se extiende más allá de los extremos del producto y las zonas del borde opuesto en cualquier extremo del envoltorio están adheridas para formar uniones de extremos transversales. Las uniones se pueden formar utilizando un adhesivo para adherir las superficies opuestas del envoltorio o calentando el material bajo presión de modo que las superficies opuestas se derriten y se funden para formar una unión soldada.

Se puede fabricar un embalaje de esta naturaleza utilizando un método de envoltura de flujo en el que una película de material se suministra a un rollo para embalar varios productos en un proceso sustancialmente continuo. El material se introduce a través de una máquina que lo pliega alrededor de cada producto sucesivamente, de modo que se unen los bordes de los lados opuestos y se adhieren para formar la unión longitudinal, que normalmente se extiende a lo largo de una cara posterior frente al producto. El material se pliega en cada extremo del producto para formar las uniones de final y el material se corta para separar cada embalaje del resto de la película.

La figura 1 muestra una película laminada 10 comúnmente usada en un método de envoltura de flujo. La película laminada comprende una superficie externa 11 formada por un polipropileno orientado (OPP) 12 claro, en el que hay impresa a la inversa una imagen formada a partir de una capa de tinta 14. El OPP 12 impreso a la inversa se adhiere mediante un adhesivo 16 a una capa de hoja metálica 18, donde esta capa de hoja provee el material con un acabado coloreado metálico reflectante. La capa de hoja metálica ha sido sucesivamente aplicada a un sustrato de OPP 20 blanco mediante deposición de vacío o de vapor. La superficie recubierta no metálica del OPP 20 blanco forma la superficie interna 13 del material laminado. Una vez formado, el material laminado 10 puede convertirse en embalaje y sellarse en los bordes con un adhesivo permanente.

En el estado de la técnica se conocen varios materiales de embalaje laminado con lengüetas resellables incorporadas. Por ejemplo, el documento EP1449789 describe un contenedor de embalajes que comprende una película de embalaje formada a partir de unas perforaciones incorporadas en el material laminado o líneas de corte en las superficies internas y externas de la película laminada que se pueden producir mediante cuchillas mecánicas o láseres.

La figura 2A muestra una conocida película laminada 50 que incluye una lengüeta resellable, donde las superficies internas y externas (estas superficies son generalmente denominadas 52 y 54 respectivamente) están cortadas de manera compensatoria mediante láseres. Brevemente, la película laminada en la figura 2A comprende una capa de OPP 56 blanco, a la que se aplica una capa de tinta 58 con una imagen formada. Cubriendo la capa de tinta 58 es una capa de barniz clara 60 para proteger la imagen durante la manipulación de la película laminada. Al lado inferior del OPP 56 blanco, una capa de hoja metálica superior 62 ha sido aplicada mediante deposición de vacío o de vapor. La capa de hoja metálica superior 62 se adhiere a una capa de hoja inferior 64 mediante una capa de adhesivo resellable 66. La capa de hoja inferior ha sido sucesivamente depositada en otra capa de OPP 68 blanco. Los láseres 70 y 72 localizados por encima y por debajo del laminado 50 pueden hacer líneas de ranuras de compensación en las partes superior 52 e inferior 54 del laminado de modo que se puede producir una lengüeta resellable (como ilustrados en la Fig. 2B) . En términos generales, se prevé que las capas de hoja 62 y 64 se corten y también evitan que los láseres pasen aún más por el material durante el paso de corte. No obstante, en la práctica, cada una de las capas de hoja tiende a atenuar la potencia de corte del láser y la siguiente capa de hoja en realidad evita que el láser penetre aún más en el laminado. Esto se muestra esquemáticamente en la figura 2A mediante el camino del láser que penetra en el laminado hasta la primera capa de hoja que encuentra con una línea continua y luego una línea punteada después de haber sido atenuado y que la segunda capa de hoja en realidad impidiera cualquier otra penetración. La figura 2B muestra el laminado después de haber sido cortado por el láser y tiene un corte superior 74 que se extiende del barniz 60 a la capa de hoja metálica inferior 64 y un corte inferior 76 que se extiende desde la otra capa de OPP 68 blanco a la capa de hoja metálica superior 62. Lamentablemente, el material laminado ilustrado en las figuras 2A y 2B es bastante grueso, lo cual presenta problemas de manipulación y de envoltura y el hecho de poseer más de una capa de hoja aumenta

enormemente el coste del material.

Es un objeto de la presente invención superar uno o más problemas asociados a los materiales laminados del estado de la técnica. Es también un objeto el hecho de producir un material laminado poco costoso con cortes de compensación por encima y por debajo del material que puede producirse utilizando un láser. Otro objeto de la presente invención es proveer un material laminado que puede imprimirse a la inversa para mejorar la calidad del producto acabado y superar el requisito de un barniz de superficie.

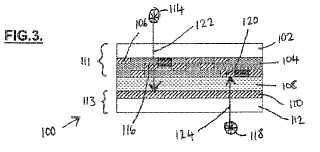

Resumen de la invención [0009] Conforme a una forma de realización de la presente invención, se provee un material de embalaje laminado flexible que comprende una pluralidad de capas, al menos dos adheridas mediante una capa de adhesivo, una primera capa que comprende una hoja metálica continua y una segunda capa que comprende una banda continua de material que incorpora o está recubierta por un aditivo retardante láser con propiedades de retardado láser, teniendo el material ranuras o cortes de compensación donde una primera ranura o corte se extiende a través de la primera capa, pero no pasada la segunda capa y una segunda ranura o corte se extiende a través de la segunda capa, pero no pasada la primera capa, caracterizado por el hecho de que el aditivo retardante láser comprende una tinta.

El término "aditivo retardante" debería significar un material que es capaz de evitar, atenuar o mitigar el paso de radiación electromagnética en el espectro comúnmente usado por láser (amplificación ligera mediante emisión estimulada de radiación) .

Se prefiere que el aditivo retardante láser tenga propiedades de retardante láser similares a aquellas de la hoja metálica continua. En formas de realización determinadas, las propiedades de retardante láser pueden ser idénticas a las de la hoja metálica continua. No obstante, en otras formas de realización, las propiedades de retardante láser del aditivo pueden no ser idénticas a las de la hoja metálica pero deben afectar en algún grado al paso del láser.

El aditivo retardante láser puede estar dispuesto uniformemente dentro y/o sobre la segunda capa, dispuesta de forma aleatoria dentro y/o sobre la segunda capa, o dispuesto en un modelo dentro o sobre la segunda capa. El aditivo retardante láser puede estar dispuesto en la segunda capa para estar situado sustancialmente en línea con al menos una, más preferiblemente dos de las primeras y segundas ranuras o cortes cuando son consideradas o vistas en sección transversal a través de dos capas.

La tinta retardante láser puede ser una tinta metálica que puede comprender un tinte mezclado con partículas y/o copos metálicos. Las partículas metálicas o copos pueden ser dispersadas uniformemente por toda la tinta y pueden coger la forma de una suspensión. Será aparente que el efecto acumulativo de varias partículas metálicas o copos pueden suponer... [Seguir leyendo]

Reivindicaciones:

1. Material de embalaje laminado flexible que comprende una pluralidad de capas, al menos dos de las cuales están adheridas mediante una capa de adhesivo, una primera capa que comprende una hoja metálica continua y una segunda capa que comprende una banda continua de material que incorpora o está recubierta de un aditivo retardante láser con propiedades de retardado láser, teniendo el material ranuras o cortes de compensación donde una primera ranura o corte se extiende a través del primer estrato, pero no pasada la segunda capa y una segunda ranura o corte se extiende a través de la segunda capa, pero no pasada la primera capa, caracterizado por el hecho de que el aditivo retardante láser comprende una tinta.

2. Material según la reivindicación 1, donde el aditivo retardante láser está dispuesto uniformemente, de forma aleatoria o en un modelo dentro y/o sobre la segunda capa.

3. Material según la reivindicación 1 o 2, donde el aditivo retardante láser comprende una tinta metálica. 15

4. Material según la reivindicación 3, donde la tinta metálica comprende un tinte mezclado con partículas metálicas y/o copos.

5. Material como se ha reivindicado en cualquier reivindicación precedente, donde la capa de adhesivo comprende un 20 adhesivo permanente o resellable o un modelo que comprende áreas de adhesivo permanente y resellable.

6. Material según la reivindicación 5, donde la capa de adhesivo comprende áreas modelo de adhesivo permanente y resellable y el aditivo retardante láser está incorporado o recubierto en/sobre la segunda capa en una posición por encima o por debajo del área de adhesivo resellable.

7. Material como reivindicado en cualquier reivindicación precedente, donde la hoja metálica continua está adherida o al menos recubre parcialmente un sustrato de plástico.

8. Material como se ha reivindicado en cualquier reivindicación precedente, donde la segunda capa está adherida o 30 recubre un sustrato de plástico.

9. Material según la reivindicación 8, donde la segunda capa está adherida o recubre una capa de plástico sustancialmente transparente.

10. Material como se ha reivindicado en cualquier reivindicación precedente, en el que el aditivo retardante láser está dispuesto en la segunda capa para ser situado sustancialmente en línea con la dirección de al menos una de las primeras y segundas ranuras o cortes.

11. Método para producir un material de embalaje laminado flexible que comprende una pluralidad de capas, donde el 40 método comprende:

a. provisión de una primera banda de material que comprende una película metálica continua;

b. provisión de una segunda banda de material que incorpora o está recubierta por un aditivo retardante láser con

propiedades de retardado láser; 45 c. laminado de las bandas mediante el uso de un adhesivo para formar un laminado;

d. después del laminado, aplicación de un rayo láser a la primera banda para ranurar o cortar la primera banda, pero no la segunda banda; y

e. aplicación de un rayo láser a la segunda banda para ranurar o cortar la segunda banda, pero no la primera banda,

caracterizado por el hecho de que el aditivo retardante láser comprende una tinta. 50

12. Método según la reivindicación 11, donde el método se utiliza para producir un material de embalaje laminado flexible como el reivindicado en cualquiera de las reivindicaciones 1 a 10.

13. Método según la reivindicación 11 o 12, donde las barras láser aplicadas a las primeras y segundas bandas 55 producen ranuras o cortes que están compensadas la una respecto a la otra.

14. Método como se ha reivindicado en cualquiera de las reivindicaciones 11 a 13, donde el laminado se utiliza para formar un embalaje para un producto con forma de tableta.

15. Método según la reivindicación 14, donde el laminado se utiliza para formar un embalaje en un método de envoltura de flujo.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película coextruida de multicapa para controlar la migración de grasa, del 15 de Julio de 2020, de Dow Global Technologies LLC: Una película coextruida de multicapa que comprende: al menos una capa de absorción de aceite y grasa, en la que la al menos una capa de absorción de aceite y grasa comprende […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Película retráctil, del 8 de Julio de 2020, de Taghleef Industries Inc: Una película retráctil de múltiples capas orientada que comprende una capa de núcleo y al menos una capa de cubierta, dicha capa de núcleo tiene un grosor […]

Película compuesta y producto textil que comprende la misma, del 8 de Julio de 2020, de YIE-CHENG TEXTILE TECHNOLOGY CO., LTD: Una película compuesta , que comprende: una capa de película de politetrafluoroetileno ; y una capa elástica de poliuretano unida a la capa de película de […]

Un laminado para uso en embalajes, un método para hacer un laminado recerrable y uso del mismo, del 1 de Julio de 2020, de DANAPAK FLEXIBLES A/S: Un método para fabricar un laminado recerrable, tal como una película de tapa para embalajes, dicho laminado comprende una capa base, una capa […]