Procedimiento para la producción de un silicio policristalino.

Procedimiento para la producción de un silicio policristalino,

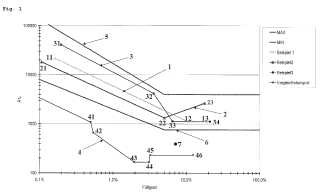

que comprende introducir un gas de reacción, quecontiene un componente con un contenido de silicio e hidrógeno, mediante una o varias toberas en un reactor conun volumen de espacios vacíos, limitado por medio de unas paredes con una determinada temperatura Tpared, quecontiene por lo menos una barra filamentosa calentada a una temperatura Tbarra, sobre la que se deposita silicio,caracterizado por que un número de Arquímedes Ar, que describe las condiciones de circulación en el reactor y quese calcula de la siguiente manera: Ar ≥ n * π * g * L3 * Ad

* (Tbarra - Tpared) / (2 * Q2 * (Tbarra + Tpared)), representando n el

número de las barras filamentosas, g la aceleración terrestre en m/s2, L la longitud de barra de las barrasfilamentosas en m, Q un caudal volumétrico del gas de reacción en m3/s en las condiciones de funcionamiento (de p,T), Ad la suma de todas las áreas de superficie de sección transversal de las toberas en m2, Tbarra la temperatura delas barras en K y Tpared la temperarura de las paredes en K, en dependencia del grado de relleno GR, que indica larelación de un volumen de las barras a un volumen de los espacios vacíos del reactor en tanto por ciento, para ungrado de relleno GR de hasta 5 % está situado dentro del intervalo limitado hacia abajo por la función Ar ≥ 2.000 xGR-0,6 y hacia arriba por la función Ar ≥ 17.000 x GR-0,9, y en el caso de un grado de relleno mayor que 5 % estásituado en un intervalo de desde por lo menos 750 hasta a lo sumo 4.000.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11178308.

Solicitante: WACKER CHEMIE AG.

Nacionalidad solicitante: Alemania.

Dirección: HANNS-SEIDEL-PLATZ 4 81737 MÜNCHEN ALEMANIA.

Inventor/es: SCHÄFER,DR. MARCUS, KRÄTZSCHMAR,DR. OLIVER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B33/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › Silicio (formación de monocristales o de materiales policristalinos homogéneos de estructura determinada C30B).

- C01B33/035 C01B 33/00 […] › por descomposición o reducción de compuestos de silicio gaseosos o vaporizados en presencia de filamentos calientes de silicio, de carbono o de un metal refractario, p. ej. tántalo o tungsteno, o en presencia de varillas de silicio calientes sobre las cuales el silicio formado se deposita con obtención de una varilla de silicio, p. ej. proceso Siemens.

- C30B13/00 C […] › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por fusión de zona; Afinado por fusión de zona (C30B 17/00 tiene prioridad; por cambio de la sección transversal del sólido tratado C30B 15/00; bajo un fluido protector C30B 27/00; crecimiento de materiales policristalinos homogéneos de estructura determinada C30B 28/00; afinado por fusión de zona de materiales específicos, ver las subclases apropiadas para estos materiales).

- C30B15/00 C30B […] › Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00).

- C30B29/06 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

PDF original: ES-2409715_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de un silicio policristalino Es objeto del invento un procedimiento para la producción de un silicio policristalino Un silicio policristalino (denominado abreviadamente: polisilicio) sirve como material de partida en la producción de un silicio monocristalino mediante estiramiento en crisoles (procedimiento de Czochralski o CZ) o mediante fusión por zonas (procedimiento de zona de flotación o FZ) . Este silicio monocristalino es cortado a la forma de discos (obleas) y, después de un gran número de tratamientos mecánicos, químicos y químico-mecánicos, es utilizado en la industria de los semiconductores para la producción de elementos componentes electrónicos (conocidos como chips) .

En particular, sin embargo, un silicio policristalino se necesita en medida reforzada para la producción de un silicio mono- o multicristalino mediante procedimientos de estiramiento o de moldeo por colada, sirviendo este silicio mono- o multicristalino para la producción de celdas solares para la industria fotovoltaica.

El silicio policristalino se produce usualmente mediante el proceso de Siemens. En este caso, en un reactor en forma de campana (“reactor de Siemens”) se calientan unas delgadas barras filamentosas (“barras delgadas”) a base de silicio por paso directo a su través de la corriente eléctrica, y se introduce un gas de reacción que contiene un componente con un contenido de silicio, e hidrógeno.

El componente con un contenido de silicio del gas de reacción es por regla general un monosilano o un halógenosilano que tiene la composición general SiHnX4-n (n = 0, 1, 2, 3; X = Cl, Br, I) . De manera preferida, se trata de un clorosilano o de una mezcla de clorosilanos, de manera especialmente preferida del triclorosilano. Predominantemente, se emplea SiH4 o SiHCl3 (triclorosilano, TCS) en mezcla con hidrógeno.

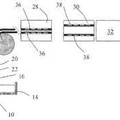

En el documento de solicitud de patente europea EP 2 077 252 A2 se describe la estructura típica de un tipo de reactor que pasa a emplearse en la producción de polisilicio.

El fondo del reactor está provisto de unos electrodos, que reciben y alojan a las barras delgadas, sobre los/las cuales se deposita silicio durante el proceso de crecimiento, las cuales por lo tanto crecen para dar las deseadas barras a base de un polisilicio. Usualmente, en cada caso dos barras delgadas se unen con un puente para dar un par de barras delgadas, que forman a través de los electrodos y a través de unos dispositivos externos un circuito de corriente eléctrica, que sirve para calentar a los pares de barras hasta una temperatura determinada.

La medición de la temperatura de las barras se efectúa usualmente con unos pirómetros de radiación junto a las superficies de las barras verticales.

La temperatura de las barras se preestablece usualmente por regulación de la potencia eléctrica, o bien fijamente o también en dependencia del diámetro de las barras.

Además, el fondo del reactor está provisto adicionalmente de unas toberas, que abastecen al reactor con un gas de nueva aportación (= fresco) . El gas de salida es conducido a través de unos orificios, de nuevo fuera del recinto de reacción.

La cantidad aportada de gases de reacción se hace variar usualmente en dependencia del diámetro de las barras, es decir que por regla general se aumenta con un diámetro creciente de las barras.

Junto a las barras calentadas y al puente se deposita un polisilicio altamente puro, con lo cual el diámetro de las barras crece en el transcurso del tiempo (por CVD = acrónimo de Chemical Vapour Deposition / deposición química desde la fase vapor / deposición en fase gaseosa) .

Las barras de polisilicio obtenidas deben de ser elaboradas, después de la terminación del proceso de deposición, para formar trozos y chips, a menos que ellas estén previstas para la producción de monocristales de acuerdo con el procedimiento FZ.

En el último de los casos, a partir de las barras de polisilicio, mediante una fusión por zonas, se producen unos lingotes de silicio monocristalinos, que posteriormente son transformados en obleas de silicio.

Con el fin de producir la fractura de silicio para el procedimiento CZ o el uso solar, las barras se desmenuzan mecánicamente con unas herramientas, tales como martillos, machacadoras o molinos, y a continuación se clasifican según los tamaños. El tamaño de los trozos de silicio se extiende en tal caso desde aproximadamente 1

mm hasta llegar a unos trozos de 150 mm y más. La forma de los trozos no debería desviarse usualmente demasiado grandemente desde la forma esférica.

Todos los procedimientos conocidos para la deposición de un polisilicio, que se basan en el proceso de Siemens, presentan desventajas en lo que se refiere a la calidad alcanzada de los productos y a la rentabilidad del proceso de producción.

Como desventajas en lo que se refiere a la calidad de los productos, han de mencionarse en particular una variación axial del diámetro de las barras, que se observa con frecuencia, así como una calidad superficial en parte mala de las barras.

Con frecuencia, en el caso de los procesos se necesita un consumo aumentado de energía.

Parcialmente, se llega a un vuelco de barras en el reactor.

Finalmente, en el caso de algunos procesos se forma un polvo fino de silicio.

En algunos procesos se llega a un sobrecalentamiento y, en el peor de los casos, incluso a una fusión del cuerpo de soporte de silicio (de las barras y del puente) .

En el documento de solicitud de patente alemana DE 29 12 661 A1 se expone un procedimiento para la producción de un silicio policristalino, en el que mediante una tobera especial (tobera de dos chorros) se incorpora en la cámara del reactor un triclorosilano en parte líquido. Por consiguiente, la proporción de triclorosilano en el gas de reacción debe de aumentarse y a fin de cuentas se debe de conseguir un rendimiento más alto de producción. Aquí se ha mostrado, sin embargo, que el consumo específico de energía es manifiestamente demasiado alto.

En el documento EP 2 077 252 A2 se considera como ventajoso en cuanto a la técnica de los procesos conectar o respectivamente desconectar algunas toberas durante el proceso de deposición para el abastecimiento con el gas de reacción. Para esto, se regula la proporción de toberas cerradas en función del período de tiempo del proceso o del diámetro de las barras.

La meta de esta medida técnica es la de asegurar, en el caso de un diámetro creciente de las barras, un abastecimiento óptimo con gas de todas las barras - en particular en la zona superior -.

En el documento EP 2 067 744 A2 se divulga un procedimiento de producción para un silicio policristalino, en el que, después de una primera etapa de estabilización, la velocidad de entrada de la corriente del gas de reacción, mediante el cual se deposita silicio, se aumenta primero grandemente y luego de una manera más lenta, con el fin de mejorar el abastecimiento con gas de reacción de las barras delgadas, y a continuación se reduce en la etapa de crecimiento, con el fin de asegurar una deposición eficiente. Se hace resaltar que solamente se regula el abastecimiento con el gas de reacción y que, por consiguiente, no son necesarias modificaciones de ningún tipo en los reactores.

No obstante, los procedimientos descritos en los documentos EP 2 077 252 A2 y EP 2 067 744 A2 muestran un vuelco aumentado de algunas barras. Esto depende presumiblemente de las modificaciones abruptas de las velocidades de entrada de la corriente del gas de reacción.

La longitud de las barras delgadas utilizadas puede ser de varios metros (son usuales aproximadamente 2-3 m) . Las barras, al volcarse, pueden tumbar también a otras barras contiguas.

Esto causa un considerable daño económico, en particular cuando en este caso se deben de limpiar de un modo costoso unas barras de silicio contaminadas, o incluso el reactor es deteriorado al volcarse las barras.

Cuando esto ocurre antes del final del proceso de deposición, el proceso de deposición se debe de interrumpir inmediatamente, con el fin de retirar a las barras volcadas. Esto tiene unas inmediatas repercusiones sobre la rentabilidad de la correspondiente instalación. El daño económico es tanto mayor cuantas más barras se encuentren dentro del reactor. Por otro lado. una alta rentabilidad en funcionamiento normal debe de estar acoplada directamente con un alto número de barras dentro del reactor.

Otra desventaja del procedimiento divulgado en el documento EP 2 067 744 A2 consiste en que manifiestamente es imposible conseguir una determinada geometría o respectivamente morfología a lo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un silicio policristalino, que comprende introducir un gas de reacción, que contiene un componente con un contenido de silicio e hidrógeno, mediante una o varias toberas en un reactor con un volumen de espacios vacíos, limitado por medio de unas paredes con una determinada temperatura Tpared, que contiene por lo menos una barra filamentosa calentada a una temperatura Tbarra, sobre la que se deposita silicio, caracterizado por que un número de Arquímedes Ar, que describe las condiciones de circulación en el reactor y que se calcula de la siguiente manera: Ar = n * ! * g * L3 * Ad * (Tbarra - Tpared) / (2 * Q2 * (Tbarra + Tpared) ) , representando n el número de las barras filamentosas, g la aceleración terrestre en m/s2, L la longitud de barra de las barras filamentosas en m, Q un caudal volumétrico del gas de reacción en m3/s en las condiciones de funcionamiento (de p, T) , Ad la suma de todas las áreas de superficie de sección transversal de las toberas en m2, Tbarra la temperatura de las barras en K y Tpared la temperarura de las paredes en K, en dependencia del grado de relleno GR, que indica la relación de un volumen de las barras a un volumen de los espacios vacíos del reactor en tanto por ciento, para un grado de relleno GR de hasta 5 % está situado dentro del intervalo limitado hacia abajo por la función Ar = 2.000 x GR-0, 6 y hacia arriba por la función Ar = 17.000 x GR-0, 9, y en el caso de un grado de relleno mayor que 5 % está situado en un intervalo de desde por lo menos 750 hasta a lo sumo 4.000.

2. Procedimiento de acuerdo con la reivindicación 1, en el que el número de Arquímedes desciende hasta un grado de relleno de 4, 5-5, 5 % y permanece constante en el caso de un grado de relleno más alto.

3. Procedimiento de acuerdo con la reivindicación 1, en el que el número de Arquímedes desciende hasta un grado de relleno de 6, 5-7, 5 % y a continuación permanece constante, disminuyendo a partir de un grado de relleno de más que 4, 5 % más fuertemente que en el caso de un grado de relleno de 1-3 %.

4. Procedimiento de acuerdo con la reivindicación 1, en el que el número de Arquímedes disminuye hasta llegar a un grado de relleno de 4, 5-5, 5 % y sube en el caso de un grado de relleno más alto.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 4, en el que el volumen del reactor está limitado por una pared, cuya temperatura es de desde 300 K hasta 700 K.

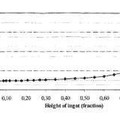

6. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 4, en el que una temperatura, medida junto a un lado de la por lo menos una barra que está situado frente a la pared del reactor, y que a la mitad de la altura de una longitud de esta por lo menos una barra es de 1.150 K a 1.600 K.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 6, en el que la por lo menos una barra después de la deposición de silicio se saca del reactor y se elabora mediante un tratamiento mecánico para dar fragmentos de silicio.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 6, en el que como otra etapa del procedimiento el silicio policristalino producido se emplea para la producción de un monocristal de silicio mediante una fusión por zonas.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 7, en el que, como otra etapa del procedimiento, el silicio policristalino producido se emplea para la producción de un monocristal de silicio mediante estiramiento de cristales de acuerdo con el procedimiento de Czochralski.

10. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 7, en el que, como otra etapa del procedimiento, el silicio policristalino producido se emplea para la producción de un cristal de silicio mediante moldeo por colada de lingotes.

Patentes similares o relacionadas:

Fragmentos de silicio policristalinos y procedimiento para el desmenuzamiento de barras de silicio policristalinas, del 29 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para el desmenuzamiento de barras de silicio policristalinas en fragmentos mediante por lo menos una herramienta desmenuzadora […]

Fragmento de silicio policristalino y procedimiento para la limpieza de fragmentos de silicio policristalino, del 26 de Noviembre de 2014, de WACKER CHEMIE AG: Fragmento de silicio policristalino con una concentración de carbono en la superficie de 0,5-35 ppbw.

Cinta de carbono destinada a recibir una capa de un material semiconductor, del 19 de Febrero de 2014, de SOLARFORCE: Cinta de carbono (16') que comprende dos caras y dos extremos longitudinales , comprendiendo al menos una de las caras de la cinta (16') una parte central […]

Método para obtener materia prima de silicio para células solares, del 1 de Enero de 2014, de ELKEM AS: Un método para la producción de una materia prima de silicio, siendo la materia prima de silicio para laproducción de lingotes de silicio solidificados […]

Método para obtener materia prima de silicio para células solares, del 1 de Enero de 2014, de ELKEM AS: Un método para la producción de una materia prima de silicio, siendo la materia prima de silicio para laproducción de lingotes de silicio solidificados […]

Procedimiento de fabricación de células fotovoltaicas, del 26 de Noviembre de 2013, de SOLARFORCE: Procedimiento de fabricación de células fotovoltaicas que comprende las siguientes etapas:

- fabricar una cinta de material compuesto […]

Procedimiento de fabricación de células fotovoltaicas, del 26 de Noviembre de 2013, de SOLARFORCE: Procedimiento de fabricación de células fotovoltaicas que comprende las siguientes etapas:

- fabricar una cinta de material compuesto […]

Procedimiento y aparato para el desarrollo de una cinta cristalina mientras se controla el transporte de contaminantes en suspensión en un gas a través de una superficie de cinta, del 17 de Octubre de 2013, de Max Era, Inc: Un procedimiento para el crecimiento de una cinta cristalina , el procedimiento comprende: proporcionar un crisol que contiene material fundido ; hacer […]

Oblea/cristal de cinta y procedimiento para su fabricación, del 1 de Abril de 2013, de Max Era, Inc: Procedimiento para tratamiento de un cristal de cinta, comprendiendo dicho procedimiento: proporcionar un cristal de cinta de hilo, y eliminar al menos […]

MÉTODO Y APARATO PARA EL CRECIMIENTO DE SEMICONDUCTORES, EN PARTICULAR DE CINTAS DE SILICIO, del 12 de Agosto de 2011, de FACULDADE DE CIENCIAS DA UNIVERSIDADE DE LISBOA: Un proceso para el crecimiento de cintas de un material semiconductor, a saber de silicio, mediante la extracción de una zona fundida del citado […]