Procedimiento para la fabricación de recipientes a presión, mediante el prensado de material termo-estable o de materiales termoplásticos reforzados con fibras, su posible combinación con fibras termoplásticas y los productos así obtenidos.

Procedimiento para la fabricación de recipientes a presión, mediante el prensado de material termo-estable o de materiales termoplásticos reforzados con fibras,

su posible combinación con fibras termoplásticas y los productos así obtenidos.

- La invención consiste en el procedimiento y los productos obtenidos mediante la técnica del prensado y calentamiento simultaneo de material termo-estable preimpregnado (SMC) y/o el prensado de materiales termoplásticos reforzados por fibras o no, por ejemplo los GMT, los cuales requieren un calentamiento inicial y posterior prensado. Configurando con un molde y contra-molde las piezas componentes de un recipiente a presión, al cual después de su ensamblaje se le puede incorporar o no, un posterior enrollamiento en diferentes direcciones y cantidades con materiales termoplásticos reforzados con fibras o no.

- Con el uso de la técnica descrita anteriormente se pueden moldear piezas de geometrías complejas con un acabado exterior y interior perfectamente liso y sin rugosidades, lo que nos permite incorporar a la invención novedosos y sencillos sistemas de estanqueidad capaces de soportar la presión del recipiente.

- El perfecto acabado obtenido y la posibilidad de obtener las piezas sin rebabas y con orificios, nos permite desarrollar un proceso robusto y eficiente, de fácil y rápido centrado-alineación, ensamblaje, sellado y estanqueidad.

- Con la presente invención se pretende la sinergia de los diferentes materiales y procesos de transformación existentes, con ello desarrollar un nuevo proceso de fabricación para recipientes a presión mucho más eficiente, respetuoso con el medio-ambiente y la salud laboral, al contrario de los sistemas de fabricación usados tradicionalmente en la industria de los termo-estables y la depuración de aguas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031559.

Solicitante: JULIÀ DORCA, Pere.

Nacionalidad solicitante: España.

Inventor/es: JULIÀ DORCA,Pere, JULIÁ JUANOLA,Adriá.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados que tienen esencialmente una forma general que no sea plana.

Fragmento de la descripción:

-Procedimiento para la fabricación de recipientes a presión, mediante el prensado de material termo-estable o de materiales termoplásticos reforzados con fibras, su posible combinación con fibras termoplásticas y los productos así obtenidos.

AMBITO DE LA INVENCIÓN.

-Incorporar al estado de la técnica de fabricación de recipientes a presión el proceso de prensado de material termo-estable o de materiales termoplásticos reforzados con fibras, su posible combinación con fibras termoplásticas y los productos así obtenidos. Con el proceso podemos moldear piezas de geometría compleja obteniendo un excelente acabado en la parte exterior y la interior del recipiente, lo que nos permite incorporar a los productos obtenidos novedosos y eficientes sistemas de estanqueidad, aplicar nuevas técnicas de ensamblaje-sellado y reducir el mecanizado de las piezas, además de mejorar las condiciones laborales, medioambientales y de competitividad.

ANTECEDENTES DE LA INVENCIÓN

-Conocidos son los productos que se usan para la depuración del agua, ello nos obliga usar recipientes fabricados con materiales que no se degraden al uso de estos líquidos, gases y otros químicos. Deben tener suficientes prestaciones mecánicas para poder resistir la presión a que están sometidos y la agresión mecánica del lecho filtrante, que suele ser a base de áridos, diatomeas, carbón, vidrio triturado ... etc.

-Conocida es la fabricación de recipientes usando metales con o sin una capa interna plástica de protección, acero inoxidable, latón, hierro fundido ...etc. -Conocidos son también los procesos de transformación de termoplásticos para fabricar recipientes dedicados a los usos descritos anteriormente. (ES 1 036 280 U) .

-Conocido es el uso de materiales termo-estables para la fabricación de recipientes a presión. Algunas de las ventajas de los temo-estables respecto a los termoplásticos son sus propiedades mecánicas, mejor resistencia al impacto, dureza, resistencia superior a algunos tipos de disolventes y vapores, menores contracciones, posibilidad de un acabado exterior de gran calidad, mayor resistencia a los rayos ultravioletas y poder soportar mucho mej or las temperaturas extremas sin variar sus propiedades físico-químicas.

-Conocida es la contaminación medioambiental y el riesgo laboral que se genera habitualmente en los sistemas para procesar los materiales termo-estables.

-Conocida es la técnica de PRENSAR MATERIALES TERMOESTABLES, usada habitualmente en la fabricación de componentes eléctricos, sanitarios, automoción ....... etc. El proceso es sencillo, una empresa externa suministra el material a prensar, nos aprovisionamos del peso adecuado, lo colocamos en un molde caliente, prensamos, se retícula rápidamente, sube la prensa y ya podemos retirar del molde la pieza configurada.

-Conocida es la técnica de PRENSAR MATERIALES TERMOPLÁSTICOS reforzados con fibras o no . Una empresa externa suministra el material a prensar, nos aprovisionamos y introducimos el material en un sistema de calentamiento previo al prensado en un molde a menor temperatura, prensamos, retícula rápidamente, sube la prensa y ya podemos retirar del molde la pieza configurada.

-Conocida es la técnica del REFUERZO BOBINADO CON MATERIALES TERMO-ESTABLES, la cual genera una alta contaminación y riesgos de salud laboral, que se intentan eliminar con costosas instalaciones de regeneración de aire, costosas tanto para su montaje como su posterior mantenimiento. Un ejemplo de ello lo tenemos en las patentes (ES 2 144340 B1) , se describe el bobinado de un recipiente de material termo-estable fabricado con la proyección simultanea de fibra de vidrio y poliéster catalizado. Similar es la patente (ES 1 017 072 U) , el al cual se describe el bobinado de un cuerpo fabricado con material termoplástico soplado.

-Conocida es la técnica del REFUERZO BOBINADO CON MATERIALES TERMOPLÁSTICOS REFORZADOS CON FIBRAS O NO, el proceso consiste en el precalentamiento del material a bobinar y su posterior enfriamiento, con ello se minimizan los inconvenientes descritos en el párrafo anterior. Un ejemplo de ello lo tenemos en las patentes (ES 2 222 730 T3) , (ES 2 189 496 T3) , en las cuales se bobinan recipientes de material termoplástico.

-conocido es el uso de SISTEMAS DE ESTANQUEIDAD con juntas elástomeras y elementos auxiliares incorporados posteriormente al recipiente a fin de poder conseguir una zona de cierre lisa y sin irregularidades. Un ejemplo son las patentes (ES 2 024 172) , (ES 1 038 616 U) , (ES 1 040 123 U) , ello incrementa considerablemente el coste del recipiente y la posibilidad de fuga debido a los diferentes agujeros practicados para poder incorporar los elementos auxiliares de estanqueidad.

-Conocidos son los sistemas de ensamblaje, centrado, nivelado, sellado, todos ellos asociados a la mecanización del recipiente y a la complejidad del proceso.

OBJETO DE LA INVENCIÓN.

-Años atrás el componente medioambiental y de salud laboral no era tan exigente como actualmente, en que se priorizan las medidas de seguridad e higiene en los medios de transformación, con el correspondiente incremento en el coste final.

-La des-localización de las empresas hacia países emergentes ha propiciado la exigencia de unos costes de producción inferiores, ello junto con la constante tecnificación de estos países, esta obligando a incorporar nuevas técnicas de transformación de termo-estables y mejorar las existentes, así como el desarrollo y industrialización de nuevos materiales, para poder contrarrestar la competencia con un coste medioambiental y de salud laboral mínimo.

-Con la presente invención se pretende la sinergia de los diferentes materiales y procesos de transformación existentes y desarrollar un nuevo proceso de fabricación para depuradoras de agua mucho más eficiente, respetuoso con el medio-ambiente y la salud laboral, al contrario de los sistemas de fabricación usados tradicionalmente en la industria de los termo-estables y la depuración de aguas.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN.

-La invención consiste en el procedimiento y los productos obtenidos mediante la técnica del prensado y calentamiento simultaneo de material termo-estable preimpregnado (SMC) y/o el prensado de materiales termoplásticos reforzados por fibras o no , por ejemplo los GMT, los cuales requieren un calentamiento inicial y posterior prensado. Configurando con un molde y contra-molde las piezas componentes de un recipiente a presión, al cual después de su ensamblaje se le puede incorporar o no, un posterior enrollamiento en diferentes direcciones y cantidades con materiales termoplásticos reforzados con fibras o no.

-Con el uso de la técnica descrita anteriormente se pueden moldear piezas de geometrías complejas con un acabado exterior y interior perfectamente liso y sin rugosidades, lo que nos permite incorporar a la invención novedosos y sencillos sistemas de estanqueidad capaces de soportar la presión del recipiente.

-El perfecto acabado obtenido y la posibilidad de obtener las piezas sin rebabas y con orificios, nos permite desarrollar un proceso robusto y eficiente, de fácil y rápido centrado-alineación, ensamblaje, sellado y estanqueidad.

DESCRIPCIÓN DE UNA INVENCIÓN PREFERENTE.

-Como invención preferente y no limitativa es el proceso de fabricación y el producto obtenido, recipiente presión de una depuradora de aguas para filtración en medios acuáticos.

PROCESO DE FABRICACIÓN:

-PINTADO: Preferentemente pintar la cara externa (1) , molde y lo la cara interna (2) , contramolde. Con un espesor de la capa quimica de 0, 2 a 0, 5 mm y como máximo de 1 mm.

-PRENSADO Con SMC (sheet mould compound) : La configuración habitual del SMC es con resinas, fibra de refuerzo de diferentes tipos, longitud, orientación y gramaje, cortadas o no, cargas minerales, activadores, catalizadores, estabilizantes, desmoldeantes internos y otros aditivos. El SMC tendrá preferentemente un modulo de elasticidad en todas direcciones de 120.000 Kg/cm2. Resistencia a la tracción de 600 Kg/cm2. Coeficiente de Poisson de 0, 3 %. Densidad de 1, 9 Gr/cm3. El molde metálico calefactado entre 135°C a 155°C, la presión de prensado que genera la licuación y posterior reticulación es de hasta 80kg/cm2, durante 2, 5 a 3 minutos.

-PRENSADO Con fibras GMT, fibras de vidrio combinadas con termoplásticos en diferentes proporciones: Los recipientes a presión habitualmente tiene un diseño esférico-ovalado, ello nos obliga a usar fibras tejidas, con las orientaciones adecuadas a fin de que se puedan adaptar-conformar correctamente durante el prensado. El uso de preformas previas, fabricadas con hilos cortados...

Reivindicaciones:

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, caracterizados por estar compuestos o no por una capa superficial polimérica y reforzados o no con fibras, comprendiendo las siguientes etapas.

• Incorporación de una capa polimérica superficial.

• Prensado de los materiales de naturaleza polimérica

• Ensamblado, centrado, alineación y nivelado de los elementos del recipiente.

• Bobinado de los recipientes

• Estanqueidad de los recipientes

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 1, caracterizado porque la capa polimérica ubicada en el exterior y/o en el interior se usa para mejorar y/o diferenciar el aspecto y la funcionalidad, tiene un modulo de flexión superior al material a prensar y se incorpora al molde con medios electrostáticos-automáticos, preferentemente con un espesor de 0, 2 a 0, 5mm.

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 1, caracterizado porque el material a prensar es:

• Material SMC, (sheet mould compound) .

• Tejido laminar de fibras con termoplásticos.

• Pro-forma de fibras con termoplásticos.

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 3, caracterizado porque simultáneamente a la operación de prensado se podrán incorporar refuerzos suplementarios a fin de mej orar o garantizar las propiedades mecánicas, preferentemente fibras de vidrio tejidas, además se efectuara la extracción progresiva de aire y vapores ocluidos, con depresión variable, preferentemente de -0, 3 bar a -0, 7 bar.

- Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 3, caracterizado porque el material SMC tendrá preferentemente las siguientes propiedades: Modulo de elasticidad en todas direcciones de 120.000 Kg/cm2, Resistencia a la tracción de 600 Kg/cm2, Coeficiente de Poisson de 0, 3 %, Densidad de 1, 5 a 1, 9 Gr/cm3 y preferentemente la presión de prensado sera hasta 80kg/cm2, con una temperatura de entre 135°C y 155°C.

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 3, caracterizado por el tejido laminar de fibras con termoplásticos configurado con diferentes orientaciones de las fibras.

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 3, caracterizado porque la pro::forma de fibras con termoplásticos, sera de fibras cortadas a una longitud entre 10 y 30 mm, compactadas mediante un sistema de aspiración y pre-consolidadas con la aportación de calor entre 120°C y 180°C.

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según las reivindicaciones 6 y 7, caracterizado por el material a prensar que tendrá preferentemente las siguientes propiedades: 60% del peso en polipropileno termoplástico y el 40% del peso en fibras de vidrio, con un modulo de elasticidad de 120.000 Kg/cm2, en todas direcciones, la temperatura de calentamiento del material estará entre 180°C y 235°C Y la presión de prensado preferentemente sera hasta 80kg/cm2 .

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 1, caracterizado porque el ensamblaje de los diferentes elementos obtenidos se realiza preferentemente con un sistema de encaj e de un elemento con otro o por superposición de cantos oblicuos.

- Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 1, caracterizado porque durante o después del ensamblaje se procede a dar estanqueidad al conjunto, mediante el uso preferente de sistemas de soldadura termoplástica, fij aciones mecánicas, adhesivos, masillas estructurales, adhesivos termo-fusibles, materiales termo-estables o termoplásticos con refuerzos de fibras orientadas o no 11 -Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 1, caracterizado por el posterior bobinado-enrollamiento en diferentes direcciones y cantidades de fibras termoplásticas o de materiales termoplásticos reforzados con fibras, manteniendo un diferencial de temperatura entre el cuerpo a bobinar y el material con que se bobina, preferentemente usando un elemento fluido dentro del cuerpo a bobinar si el bobinado se realiza en posición horizontal.

-Método para la fabricación de recipientes a partir del prensado de material de naturaleza polimérica, según la reivindicación 11, caracterizado porque previamente al bobinado de los elementos moldeadas con SMC, se incorpora un sistema que compatibiliza el material termo-estable con el enrollamiento termoplástico.

-Recipiente a presión obtenido mediante el método para la fabricación a partir del prensado de material de naturaleza polimérica, según la reivindicaciones anteriores, caracterizado por estar formado por un cuerpo polimérico con diferentes geometrías, diámetros, dimensiones, orificios, diversos elementos auxiliares y exento de imperfecciones superficiales 14 -Recipiente a presión, según reivindicación 13, que comprende diferentes partes unidas entre ellas, disponiendo de varios orificios de diversas dimensiones y formas geométricas, los cuales estarán dotados o no de elementos auxiliares, insertos, roscas u otros para facilitar la estanqueidad, el montaj e y la estabilidad, son elementos configurados durante el prensado o posteriormente incorporables.

- Recipiente a presión, según la reivindicación 13, caracterizado porque en las zonas de ensamblaje-unión-estanqueidad, zonas donde pueda existir una agresión mecánica y/o zonas donde existan agujeros habrá un espesor de material suplementario aplicado durante el proceso de prensado o posteriormente y/o diferentes formas con nervaduras internas o externas, dimensionadas según las características del material, a fin de evitar la deformación, el agrietamiento, despegado y la posterior rotura.

-Recipiente a presión, según la reivindicación 13, caracterizado porque la estanqueidad en los diversos orificios se podrá conseguir mediante el uso de materiales elastómeros y un bloque de material rígido y/o un elemento roscado, pudiendo disponer

o no de un mecanizado exterior y/o interior permitiendo la estanqueidad, conducción, conexión y montaj e con otros equipos y elementos.

-Recipiente a presión según la reivindicación 13 y 16, caracterizado porque el sistema de estanqueidad esta compuesto por una junta de material elastómero que por el efecto de la presión interna queda apretada contra una superficie cónica, lisa y propia del recipiente sometido a presión y un bloque rígido preferentemente de material termoplástico con o sin adición de cargas de fibras y con unas dimensiones ligeramente inferiores a la menor medida del contorno cónico.

-Recipiente a presión, según la reivindicación 13 y 17, caracterizado porque la superficie cónica, lisa y propia del recipiente a presión se ha formado y consolidado durante el proceso de prensado. (28 y 29 de la Figura n° 7) .

-Recipiente a presión, según la reivindicación 17, caracterizado porque el bloque de material rígido (30) dispone de un sistema desmontable de retención (36) , evitando el retorno excesivo del material elastómero (31) .

- Recipiente a presión, según la reivindicación 13, caracterizado por un sistema de descarga automática de presión (40) , ubicado en los componentes propios del sistema

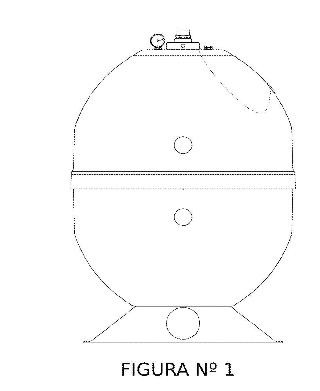

FIGURA Nº 1

FIGURA Nº 2

FIGURA Nº 3

~~~:~

/------;-q~

// " ~"'.

/ \ //\.... \

( o 1

rr------------------------------------------~--------------------------------------------1

I o I \ / '. «/

// i\/"\ '~ =// '--) ~'''=

FIGURA Nº 4

FIGURA Nº 5 FIGURA Nº 6

o r-I

Z

«

ex::

:::> 19 u..

L 01 ~La3l ~, FIGURA Nº 9

~ , ~

~, ---------~---41

\~~-'.

"-.'

o

r-I r-I

Z

~

:::> 19 u..

\j/

-~-24

I

8 /'/'-~-~'r \~"-,

FIGURA N° 12

(lJ

..o ro .......

e o E

Vl

(lJ

""O

/'

é 8

/ /-----

PRENSADO PRENSADO

"7 1

r~

\7\

I ':.? 1

r?:.·.~";··:·l k, :. ' .:..:.~~

L.::':·~, .J

I::>:r·--~

! ;/ j BOBINADO

:. -: ... ~~

..... 'v',

PRENSADO

~ \/ \.i ', .. '-'-:-": j.: \>" ~

PRENSADO

:"': ';' .~

" .._ _~

~:.; .

:0" "': ':';

FIGURA Nº 13 FIGURA Nº 14

FIGURA Nº 8

Patentes similares o relacionadas:

Laminado textil, procedimiento de producción de laminado textil y dispositivo de producción de laminado textil, del 8 de Abril de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un laminado textil (W) en el que está laminada una pluralidad de textiles unidireccionales que tienen una pluralidad de hilos (10a) dispuestos […]

Mecanismo de extracción de pastillas para dispensador de medicación, del 1 de Abril de 2020, de Dosentrx Ltd: Un dispositivo de extracción de pastillas para un envase tipo blíster que comprende al menos una forma galénica a dispensar, en donde: […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Hoja o lámina para embutición profunda y procedimiento para la fabricación de una lámina para embutición profunda, del 9 de Octubre de 2019, de UNIVERSITAT KASSEL: Hoja o lámina para embutición profunda que comprende una única capa de refuerzo con unas tiras o bandas estiradas fabricadas a base de material […]

Envases de lentes de contacto blandas desechables que tienen un laminado estructural de múltiples capas preformado, del 4 de Septiembre de 2019, de Menicon Singapore Pte Ltd: Un envase de lentes de contacto que comprende: un sustrato laminado de múltiples capas que tiene una primera capa de polímero, una primera capa de […]

Placa metálica laminada para latas de dos piezas y cuerpo de lata laminado de dos piezas, del 31 de Julio de 2019, de JFE STEEL CORPORATION: Lámina metálica laminada para una lata de dos piezas, comprendiendo la lámina metálica laminada: una lámina metálica; una primera capa de resina de poliéster […]

Producto de lámina perforada y procedimiento para producir este producto, del 10 de Julio de 2019, de PANTEX INTERNATIONAL S.P.A: Producto laminado que comprende - una película de material plástico microperforado que presenta unas protuberancias que se extienden en una misma dirección desde una misma […]

Procedimiento de fabricación de una carcasa exterior y dispositivo electrónico que comprende la misma, del 3 de Julio de 2019, de SAMSUNG ELECTRONICS CO., LTD.: Un dispositivo electrónico que comprende: una carcasa exterior que comprende una primera superficie orientada hacia una primera dirección y una segunda […]