Aparato y método para depósito químico en fase vapor con hilo caliente.

Aparato y método para depósito químico en fase vapor con hilo caliente.

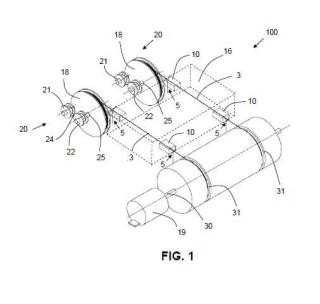

El aparato y método para HWCVD comprende una cámara de vacío; al menos un filamento catalítico provisto con al menos dos contactos eléctricos; y medios para sacar de una zona de depósito una porción del filamento catalítico y para sustituirla por otra porción de filamento catalítico; donde los medios comprenden un primer carrete y un segundo carrete para cada filamento catalítico. Los segundos carretes están acoplados mecánicamente a un motor controlado en posición o velocidad. Un mecanismo de ajuste de tensión, acoplado mecánicamente a cada primer carrete, comprende al menos un muelle de fuerza constante para aplicar una fuerza de tracción que mantiene tenso el filamento catalítico en cualquier situación de funcionamiento. Además, el aparato está provisto con un dispositivo para la protección ante la degradación de al menos una de las porciones frías de los filamentos catalíticos.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201132101.

Solicitante: UNIVERSITAT DE BARCELONA.

Nacionalidad solicitante: España.

Inventor/es: FRIGERI,Paolo Antonio, NOS AGUILA,Oriol, BERTOMEU BALAGUERÓ,Joan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H59/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 59/00 Regulación o control de la tensión del material filiforme, p. ej. para impedir los rizos; Utilización de indicadores de tensión (aparatos de tensión de uso general en conexión con la manipulación de bandas, cintas o materiales filiformes B65H 77/00). › por dispositivos que actúan sobre el paquete o el soporte.

- C23C16/44 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › caracterizado por el proceso de revestimiento (C23C 16/04 tiene prioridad).

Fragmento de la descripción:

Aparato y método para depósito químico en fase vapor con hilo caliente.

CAMPO DE LA INVENCIÓN

La presente invención se refiere al campo del depósito químico en fase vapor con hilo caliente (“hot wire chemical vapour deposition”, HWCVD) , también llamado depósito químico catalítico en fase vapor (“catalytic vapour chemical deposition”, CatCVD) o depósito químico en fase vapor con filamento caliente (“hot filament chemical vapour deposition”, HFCVD) , que es un tipo de depósito químico en fase vapor utilizado para depositar y procesar materiales sólidos de alta pureza. Más concretamente, la invención se refiere a un aparato y un método para HWCVD.

ESTADO DE LA TÉCNICA

El depósito químico en fase vapor con hilo caliente (HWCVD en adelante) es una técnica muy prometedora para depositar y procesar diferentes materiales en película delgada. Esta técnica de depósito y procesamiento difiere del estándar depósito químico en fase vapor asistido con plasma (“plasma enhanced chemical vapour deposition”, PECVD) y la técnica de grabado de plasma (“plasma enhanced etching”, PE-Etching) por la ausencia de radicales cargados eléctricamente, por la superior conformabilidad obtenida para la película depositada, lo cual hace posible depositar películas uniformes sobre objetos de tres dimensiones, y por su capacidad para alcanzar altos ritmos de depósito/grabado.

Los materiales más prometedores depositados por HWCVD son, entre otros, silicio amorfo, silicio nano-cristalino, silicio micro-cristalino, silicio policristalino, silicio epitaxial, nitruro de silicio, nitruro de galio, carburo de silicio, carbono amorfo, diamante dopado con boro, nanotubos de carbono, nanohilos de silicio y nanoparedes de carbono.

Sin embargo, su aplicación industrial está limitada, hasta ahora, a mercados muy específicos y limitados, ocupados por tecnologías de película delgada como recubrimientos de diamante para herramientas de corte o recubrimientos de diamante dopado con boro para los electrodos utilizados en la industria electroquímica. Pero HWCVD es también una técnica muy prometedora para la mejora del depósito de la capa de silicio microcristalino involucrada en la producción de células solares tándem de silicio amorfo/microcristalino, también conocidas como células solares “micromorías.Su potencial en el depósito de materiales nanoestructurados y nuevos materiales justo ha comenzado a ser investigado.

En un procedimiento de HWCVD, hilos o filamentos catalíticos hechos tanto de un metal refractario como tungsteno, tántalo o molibdeno, como de un metal noble como el renio, son utilizados para convertir catalíticamente moléculas precursoras en radicales, los cuales en contacto con un sustrato mantenido a temperatura constante conducen al depósito de la capa esperada. Los gases precursores más utilizados para crecer las películas son silano y/o metano mezclado o no con hidrógeno y/o amoniaco. Además, la mezcla de gases también puede incluir, entre otros, gases dopantes como el diborano, el trimetilboro (TMB) o la fosfina.

En un aparato de formación de películas para llevar a cabo un procedimiento de HWCVD, se coloca un filamento catalítico, calentado por una corriente eléctrica continua o alterna que fluye a través de una porción del filamento catalítico situada entre dos contactos eléctricos conectados a un suministro de energía eléctrica, en una cámara de vacío capaz de ser evacuada usando bombas de vacío. Una mezcla de gases, como por ejemplo silano e hidrógeno, se introduce en la cámara de vacío, mientras el filamento catalítico se mantiene a altas temperaturas alrededor de 1500 ºC a 2600 ºC. Los gases precursores introducidos son parcialmente descompuestos o activados al contactar la superficie del filamento catalítico y los radicales generados llegan a un sustrato con el fin de depositar una película delgada de material en su superficie. El material de gas que no se deposita es evacuado usando un sistema de bombeo. Se suele colocar un sistema de control de flujo másico entre el sistema de suministro de gas y la cámara de vacío para controlar las tasas de flujo de los diferentes gases que componen la mezcla de gases precursores, se coloca una válvula controlada entre la cámara de vacío y el sistema de bombeo para controlar la presión en dicha cámara de vacío.

El principal problema del procedimiento de HWCVD, que limita su aplicación industrial, es el corto tiempo de vida de los filamentos catalíticos debido a su degradación. El tipo de degradación depende de la mezcla de gases introducida en la cámara. Por ejemplo, en el caso de mezclas que contienen silano, el filamento catalítico está afectado por la silicidación, mientras que en el caso de mezclas que contienen gases orgánicos, el filamento catalítico es atacado por carburación. La reacción química que genera los radicales responsables del depósito de la película compite con la reacción química responsable de la degradación del filamento catalítico. La cinética química de dichas reacciones depende del material del catalizador y la mezcla de gases precursores, que determinan el tipo de degradación. Se han observado dos escenarios. En el primero, el incremento de la temperatura del filamento catalítico favorece el procedimiento de degradación, mientras que en el segundo el procedimiento de degradación se ralentiza. En el primer escenario, la parte central del filamento catalítico, siendo por tanto la parte caliente del filamento catalítico, es la que se ve comprometida por la degradación. Por ejemplo, este es el caso de la carburación de los filamentos catalíticos de tungsteno utilizados para depositar películas de diamante. En el segundo escenario, la vida útil del filamento catalítico está determinada por la degradación de las porciones frías de filamento catalítico que se encuentran cerca de los contactos eléctricos, lo que lleva a la rotura del filamento catalítico. Por ejemplo, este es el caso de la silicidación de filamentos catalíticos de tungsteno utilizados para depositar materiales basados en silicio.

En ambos casos, una estrategia para evitar detener el procedimiento de depósito para cambiar los hilos consiste en cambiarlos automáticamente, directamente en el vacío. Esta es la idea de las solicitudes de patente JP7254566-A y US2008/0095937-A1. La primera solicitud de patente JP7254566-A describe un aparato para HWCVD en el cual un cuerpo fuente de calor (lo correspondiente a un filamento catalítico) está sostenido entre una pieza de envío y una pieza de enrollamiento, enviando el cuerpo fuente de calor desde la pieza de envío y enrollándolo alrededor de la pieza de enrollamiento. El segundo documento, US2008/0095937-A1, describe un método y un aparato para HWCVD para proporcionar de forma continua o semi-continua una porción limpia de al menos un filamento catalítico dentro de la cámara de vacío sin romper el vacío, que comprende el suministro del al menos un filamento catalítico en la cámara de vacío.

Sin embargo, hay que tener en cuenta que durante el calentamiento del filamento catalítico, este último está sometido a la expansión térmica. Para evitar la curvatura de los filamentos catalíticos debido a su alargamiento, lo que significaría perder el control sobre su posición, es necesario implementar un mecanismo que mantiene tenso el filamento catalítico durante todas las situaciones de funcionamiento. Este punto es particularmente importante para garantizar una buena homogeneidad de la película y la repetitividad del procedimiento de HWCVD y se vuelve crítico en sistemas que utilizan grandes distancias de filamentos catalíticos entre los correspondientes contactos eléctricos comparadas con la distancia del filamento catalítico al sustrato. Este sería el caso para todos los sistemas para depósito sobre gran área que implementan una sustitución continua o semi-continua del filamento catalítico directamente en el vacío por medio de un rollo de suministro.

Una solución a este problema se basa en la utilización de un motor eléctrico para controlar el par sobre uno de los dos rodillos donde se enrolla el filamento catalítico, manteniendo tenso el filamento catalítico independientemente de su longitud. Esta solución no puede ser aplicada a grandes sistemas donde la red de filamentos catalíticos se compone de decenas o cientos de filamentos catalíticos, porque en este caso sería necesario el uso de decenas o cientos de motores eléctricos, con los correspondientes pasamuros de rotación de vacío para transmitir el movimiento a los rodillos situados en el vacío, lo cual es impracticable. Sin embargo, en la solicitud de patente JP2008140945-A se describe...

Reivindicaciones:

1. Aparato (100) para depósito químico en fase vapor con hilo caliente que comprende:

-al menos una cámara de vacío provista con una zona de depósito (16) adecuada para la recepción de un sustrato y provista de una entrada de gas precursor a través de la cual se introducen gases precursores;

- un sistema de bombeo de gas conectado a la cámara de vacío;

-al menos un filamento catalítico (3) provisto con al menos dos contactos eléctricos (5) eléctricamente conectados a un sistema de suministro de energía eléctrica; y

-medios para sacar de la zona de depósito una porción de cada filamento catalítico situada entre los dos contactos eléctricos y para sustituirla por otra porción de filamento catalítico, donde para cada filamento catalítico los medios comprenden: un primer carrete (18) y un segundo carrete (31) , adecuados para enrollar y/o desenrollar el filamento catalítico, estando el segundo carrete acoplado mecánicamente a un motor (19) controlado en posición o velocidad;

caracterizado porque el aparato además comprende un mecanismo de ajuste de tensión (20) para cada primer carrete, donde el mecanismo de ajuste de tensión está acoplado mecánicamente al primer carrete, comprende al menos un muelle de fuerza constante (24) para aplicar una fuerza de tracción constante sobre el filamento catalítico, y permite mantener recta la porción del filamento catalítico que pasa a través de la zona de depósito en todas las situaciones de funcionamiento manteniendo constante la tensión en el filamento catalítico independientemente de su posición y/o su velocidad fijada por el motor controlado.

2. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 1, donde cada mecanismo de ajuste de tensión (20) comprende al menos un tambor de almacenamiento (21) y un tambor de salida de par (22) , y donde cada muelle de fuerza constante (24) está dispuesto enrollado alrededor de uno de los tambores de almacenamiento y alrededor del tambor de salida de par de tal manera que ambos tambores están adaptados para girar en direcciones opuestas, donde el desenrollamiento o enrollamiento de filamento catalítico desde o alrededor del primer carrete (18) corresponde a una condición de funcionamiento del mecanismo de ajuste de tensión (20) en la que el muelle de fuerza constante se carga o descarga respectivamente.

3. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 2, donde el mecanismo de ajuste de tensión (20) está acoplado moviblemente al primer carrete (18) acoplando mecánicamente el eje de rotación del tambor de salida de par (22) al eje de rotación del primer carrete, de tal manera que el tambor de salida de par rota cuando el primer carrete rota.

4. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 2, donde el mecanismo de ajuste de tensión (20) está acoplado moviblemente al primer carrete (18) por medio de un primer cojinete para cada tambor de almacenamiento (21) que acopla el correspondiente tambor de almacenamiento al primer carrete, de tal manera que el eje de rotación de cada tambor de almacenamiento traza un recorrido circular alrededor del tambor de salida de par (22) cuando el primer carrete rota.

5. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 2, donde cada mecanismo de ajuste de tensión (20) está provisto de un sistema de descarga y/o carga de el/los muelle/s de fuerza constante (24) para recuperar parcialmente o totalmente la porción de muelle de fuerza constante cargada y/o descargada durante las condiciones de funcionamiento.

6. Aparato (100) para depósito químico en fase vapor con hilo caliente según las reivindicaciones 3 y 5, donde el sistema de descarga y/o carga está acoplado mecánicamente a cada tambor de almacenamiento (21) del correspondiente sistema de ajuste de tensión (20) y a un segundo motor (27) controlado en posición o velocidad común a todos los sistemas de descarga y/o carga, donde dicho sistema de descarga y/o carga comprende un brazo (28) para cada tambor de almacenamiento o una placa circular que sobresale de un eje (26) y su extremo opuesto está acoplado al correspondiente tambor de almacenamiento por medio de un cojinete, y donde el eje de rotación de cada tambor de almacenamiento traza una trayectoria circular alrededor del tambor de salida de par (22) cuando el segundo motor rota, haciendo que cada muelle de fuerza constante (24) se desenrolle o enrolle alrededor del tambor de salida de par y se enrolle alrededor o desenrolle del correspondiente tambor de almacenamiento, dependiendo de si el sistema está descargando o cargando respectivamente el/los muelle/s de fuerza constante.

7. Aparato (100) para depósito químico en fase vapor con hilo caliente según las reivindicaciones 4 y 5, donde el sistema de descarga y/o carga comprende un eje (29) que está acoplado mecánicamente al tambor de salida de par

(22) del correspondiente sistema de ajuste de tensión (20) y a un segundo motor (27) controlado en posición o velocidad común a todos los sistemas de descarga y/o carga, de manera que el tambor de salida de par rota alrededor de su propio eje cuando el segundo motor rota, haciendo que cada muelle de fuerza constante (24) se desenrolle o enrolle alrededor del tambor de salida de par y se enrolle alrededor o se desenrolle del correspondiente tambor de almacenamiento (21) , dependiendo de si el sistema está descargando o cargando, respectivamente el/los muelle/s de fuerza constante.

8. Aparato (100) para depósito químico en fase vapor con hilo caliente según cualquiera de las reivindicaciones precedentes, que además comprende al menos un dispositivo de protección (10) para la protección de la degradación de al menos una de las porciones frías de los filamentos catalíticos (3) , donde dichas porciones frías están situadas entre y cerca de correspondientes contactos eléctricos (5) en un aparato para depósito químico en fase vapor con hilo caliente, y el dispositivo de protección rodea al menos una correspondiente porción fría de al menos uno de los filamentos catalíticos.

9. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 8, donde el dispositivo de protección (10) comprende:

- un primer cuerpo hueco (1) que tiene una primera cavidad interior (2) con al menos dos extremos abiertos para el paso de al menos un filamento catalítico (3) a través de ellos y que proporciona un espacio de separación entre el primer cuerpo hueco y la porción fría del filamento catalítico correspondientemente rodeada, donde dicho espacio de separación se extiende en la dirección del filamento catalítico a lo largo de una longitud de más de diez veces el diámetro del filamento catalítico y medida desde el correspondiente extremo abierto situado frente a la zona de depósito (16) en la cámara de vacío;

-al menos una primera abertura de entrada de purga (4) , provista en el primer cuerpo hueco, que conecta un sistema de entrega de gas de purga a la primera cavidad interior del primer cuerpo hueco; y

- al menos una primera abertura de salida de purga (6) , provista en el primer cuerpo hueco, que conecta la primera cavidad interior del primer cuerpo hueco a una zona de expulsión primaria provista en el aparato para depósito químico en fase vapor con hilo caliente y situada fuera de la zona de depósito.

10. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 9, donde la primera abertura de salida de purga (6) está conectada a un sistema adicional de bombeo de gas provisto para evacuar la mezcla de gases de purga y de gases precursores de la primera cavidad interior (2) del primer cuerpo hueco (1) sin tener que pasar por la cámara de vacío para ser evacuados por el sistema de bombeo de dicha cámara de vacío.

11. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 9, donde el dispositivo de protección (10) comprende al menos un segundo cuerpo hueco (71) que tiene una segunda cavidad interior (72) , que actúa como una zona de expulsión primaria, a lo largo de la cual hay al menos un catalizador auxiliar (7) provisto de al menos dos contactos eléctricos (75) conectados eléctricamente a un sistema de suministro de energía eléctrica, dicho catalizador auxiliar hecho de un metal noble o un metal refractario o de uno de sus compuestos, donde el segundo cuerpo hueco está provisto de al menos una segunda abertura de entrada de purga (74) que conecta la segunda cavidad interior con al menos un primer cuerpo hueco a través de su primera abertura de salida de purga (6) y donde el segundo cuerpo hueco también está provisto de al menos una segunda abertura de salida de purga (76) que conecta la segunda cavidad interior a una zona de expulsión secundaria.

12. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 11, donde la segunda abertura de salida de purga (76) está conectada a un sistema adicional de bombeo de gas provisto para evacuar la mezcla de gases de purga y de gases precursores de la segunda cavidad interior (72) del segundo cuerpo hueco (71) sin tener que pasar por la cámara de vacío para ser evacuados por el sistema de bombeo de dicha cámara de vacío 13. Aparato (100) para depósito químico en fase vapor con hilo caliente según la reivindicación 11 o 12, donde la primera abertura de salida de purga (6) fue producida conjuntamente con la segunda abertura de entrada de purga (74) y ambas aberturas tienen la misma forma y dimensiones, de tal manera que la primera cavidad interior y la segunda cavidad interior forman una única cavidad interior.

14. Aparato (100) para depósito químico en fase vapor con hilo caliente según cualquiera de las reivindicaciones 9 a 13, donde el correspondiente contacto eléctrico (5) está sujeto por un cuerpo de contacto eléctrico y donde dicho cuerpo de contacto eléctrico fue producido conjuntamente con al menos una parte del primer cuerpo hueco (1) .

15. Método para depositar una capa de material semiconductor o dieléctrico o metálico o un material nanoestructurado por depósito químico en fase vapor con hilo caliente sobre un sustrato colocado dentro de una zona de depósito (16) provista en una cámara de vacío, caracterizado porque comprende:

(i) calentar al menos un filamento catalítico (3) por medio de una corriente eléctrica que circula a través de la porción del filamento catalítico situada entre dos contactos eléctricos (5) , donde cada filamento catalítico es suministrado en la zona de depósito desenrollándolo de un primer (18) o segundo carrete (31) , y enrollándolo alrededor del segundo o del primer carrete, respectivamente, y donde un mecanismo de ajuste de la tensión (20) que mantiene recta la porción de filamento catalítico situada entre los dos contactos eléctricos imponiendo una tensión durante toda la operación y compensando el alargamiento del filamento catalítico debido a la expansión

térmica, donde dicho ajuste de tensión se lleva a cabo como el que se lleva a cabo mediante el mecanismo de ajuste de tensión definido en cualquiera de las reivindicaciones 1 a 5 o definido en cualquiera de las reivindicaciones 8 a 14 cuando depende de cualquiera de las reivindicaciones 1 a 5;

(ii) exponer el filamento catalítico a una atmósfera que comprende moléculas precursoras que son de ese modo catalíticamente convertidas;

(iii) generar una porción usada de filamento catalítico; y

(iv) sustituir una porción usada de filamento catalítico por una porción limpia de filamento catalítico desenrollando una porción del filamento catalítico del primer carrete y enrollándola alrededor del segundo carrete o desenrollándola del segundo carrete y enrollándola alrededor del primer carrete, respectivamente, por medio de la acción combinada de un motor (19) controlado en posición o velocidad y el mecanismo de ajuste de tensión.

16. Método para depositar una capa de material dieléctrico o semiconductor o metálico o un material nanoestructurado mediante depósito químico en fase vapor con hilo caliente sobre un sustrato colocado dentro de una zona de depósito (16) provista en una cámara de vacío, caracterizado porque comprende:

(i) calentar al menos un filamento catalítico (3) por medio de una corriente eléctrica que circula a través de la porción del filamento catalítico situada entre dos contactos eléctricos (5) , donde cada filamento catalítico es suministrado en la zona de depósito desenrollándolo de un primer (18) o segundo carrete (31) , y enrollándolo alrededor del segundo o del primer carrete, respectivamente, y donde un mecanismo de ajuste de la tensión (20) que mantiene recta la porción de filamento catalítico situada entre los dos contactos eléctricos imponiendo una tensión durante toda la operación y compensando el alargamiento del filamento catalítico debido a la expansión térmica, donde dicho ajuste de tensión se lleva a cabo como el que se lleva a cabo mediante el mecanismo de ajuste de tensión definido en la reivindicación 6 o 7 o en cualquiera de las reivindicaciones 8 a 14 cuando depende de la reivindicación 6 o 7;

(ii) exponer el filamento catalítico a una atmósfera que comprende moléculas precursoras que son de ese modo catalíticamente convertidas;

(iii) generar una porción usada de filamento catalítico; y

(iv) sustituir una porción usada de filamento catalítico por una porción limpia de filamento catalítico desenrollando una porción del filamento catalítico del primer carrete y enrollándola alrededor del segundo carrete o desenrollándola del segundo carrete y enrollándola alrededor del primer carrete, respectivamente, por medio de la acción combinada de un motor (19) controlado en posición o velocidad y el mecanismo de ajuste de tensión; y

(v) recuperar parcial o totalmente la porción de muelle de fuerza constante (24) cargada y/o descargada durante la sustitución de una porción usada de al menos un filamento catalítico (3) por medio de un segundo motor (27) controlado en posición o velocidad.

20

FIG. 1

FIG. 2

FIG. 3

FIG. 4

t (s)

FIG. 7

I (A)

FIG. 8

FIG. 9

FIG. 10

Patentes similares o relacionadas:

Dispositivo y procedimiento para la producción de un cable de soporte de carga, así como un cable de soporte de carga, del 29 de Enero de 2020, de Cabin Air Group B.V: Dispositivo para producir un cable devanado sin fin mediante el devanado de al menos un hilo alrededor de dos guardacabos que […]

Sistema de tensado pasivo para controlar el desenrollado de un material compuesto, del 4 de Diciembre de 2019, de Fives Machining Systems, Inc: Un sistema de tensado pasivo para material compuesto dispensado por una máquina de colocación de compuesto en el que el material en una bobina […]

Dispositivo de suministro de hilo, del 30 de Marzo de 2016, de Ofer, Gerhard: Dispositivo de suministro de hilo para la facilitación de hilos a una estación de tejido con

• una base ,

• al menos un soporte de brazo fijado […]

Dispositivo de suministro de hilo, del 30 de Marzo de 2016, de Ofer, Gerhard: Dispositivo de suministro de hilo para la facilitación de hilos a una estación de tejido con

• una base ,

• al menos un soporte de brazo fijado […]

Tensionado de fibra simplificado para máquinas de colocación de fibra automáticas, del 25 de Febrero de 2015, de THE BOEING COMPANY: Un dispositivo de tensionado de fibra para su uso con una bobina de fibra de la que se extraen fibras, que comprende: un soporte que incluye un árbol ; un […]

APARATO Y MÉTODO PARA DEPÓSITO QUÍMICO EN FASE VAPOR CON HILO CALIENTE, del 27 de Junio de 2013, de UNIVERSITAT DE BARCELONA: Aparato y método para depósito químico en fase vapor con hilo caliente El aparato y método para HWCVD comprende una cámara de vacío; al menos un filamento […]

APARATO Y MÉTODO PARA DEPÓSITO QUÍMICO EN FASE VAPOR CON HILO CALIENTE, del 27 de Junio de 2013, de UNIVERSITAT DE BARCELONA: Aparato y método para depósito químico en fase vapor con hilo caliente El aparato y método para HWCVD comprende una cámara de vacío; al menos un filamento […]

PROCESO PARA FABRICAR HILOS UNIFORMES Y HOJAS FIBROSAS DE ALTA RESISTENCIA, del 21 de Febrero de 2011, de HONEYWELL INTERNATIONAL INC.: Un proceso para estirar simultáneamente hilos múltiples de poli(alfa-olefina) de peso molecular ultraelevado (UHMWPO) que comprende los pasos de: a) formar una […]

PROCESO PARA FABRICAR HILOS UNIFORMES Y HOJAS FIBROSAS DE ALTA RESISTENCIA, del 21 de Febrero de 2011, de HONEYWELL INTERNATIONAL INC.: Un proceso para estirar simultáneamente hilos múltiples de poli(alfa-olefina) de peso molecular ultraelevado (UHMWPO) que comprende los pasos de: a) formar una […]

ESCTRUCTURA DE FRENO DE UNA BOBINA DE BANDA., del 16 de Junio de 2006, de STRAPACK CORPORATION: Una estructura de freno para frenar una bobina de banda desde la cual una banda (B) debe ser conducida hacia fuera, estando provista dicha […]

Procedimiento para la precipitación de un revestimiento in situ sobre componentes de un reactor de lecho fluidizado sometidos a carga térmica y química para la producción de polisilicio altamente puro, del 4 de Septiembre de 2019, de WACKER CHEMIE AG: Procedimiento para el revestimiento de componentes sometidos a carga térmica y química de un reactor de lecho fluidizado para la producción de granulado de polisilicio altamente […]