SÍNTESIS DIRECTA DE PERÓXIDO DE HIDRÓGENO Y SU INTEGRACIÓN EN PROCESOS DE OXIDACIÓN.

Procedimiento para la preparación de una disolución orgánica u orgánica-acuosa de peróxido de hidrógeno mediante síntesis directa,

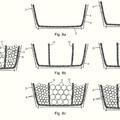

en el que hidrógeno y oxígeno se conducen, en presencia de metanol, por encima de un lecho fijo a base de partículas de catalizador ligadas a un soporte o una mezcla a base de partículas con contenido en catalizador y exentas de catalizador, caracterizado porque se emplea una mezcla gaseosa no explosiva con contenido en H2 y O 2 y un medio de reacción con contenido en metanol con un contenido en agua de hasta 20% en peso y un medio de reacción que contiene un bromuro y/o yoduro, con una solicitación en sección transversal de al menos 0,3 m/h, se hace pasar por encima del lecho fijo, en que la mezcla de gas-líquido se conduce en isocorriente por encima del lecho fijo del catalizador, o se deja que el medio de reacción gotee por encima del lecho fijo del catalizador, y la mezcla gaseosa se conduce en isocorriente o en contracorriente a través del lecho fijo del catalizador.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02019947.

Solicitante: EVONIK DEGUSSA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RELLINGHAUSER STRASSE 1-11 45128 ESSEN ALEMANIA.

Inventor/es: HAAS, THOMAS, STOCHNIOL, GUIDO, ROLLMANN, JURGEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J23/44 B01J […] › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Paladio.

- B01J23/52 B01J 23/00 […] › Oro.

- B01J35/00 B01J […] › Catalizadores en general, caracterizados por su forma o propiedades físicas.

- B01J8/02 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

- C01B15/029 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 15/00 Peróxidos; Peroxihidratos; Perácidos o sus sales; Superóxidos; Ozónidos. › Preparación a partir de hidrógeno y oxígeno.

- C07D301/03 C […] › C07 QUIMICA ORGANICA. › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 301/00 Preparación de oxiranos. › por oxidación de compuestos insaturados, o de mezclas de compuestos saturados e insaturados.

PDF original: ES-2376420_T3.pdf

Fragmento de la descripción:

Síntesis directa de peróxido de hidrógeno y su integración en procesos de oxidación La invención se dirige a un procedimiento para la preparación de peróxido de hidrógeno mediante síntesis directa, en el que se hacen reaccionar hidrógeno y oxígeno en presencia un catalizador de metal noble unido a un soporte o exento de un soporte, el cual está dispuesto en un lecho fijo, y un disolvente alcohólico. Otro objeto se refiere a la integración del procedimiento de acuerdo con la invención en procesos de oxidación.

Es conocido preparar peróxido de hidrógeno según el proceso de las antraquinonas. En este caso, un derivado de antraquinona se hidrogena en fase orgánica, en una etapa siguiente se oxida con un gas con contenido en oxígeno y, a continuación, a partir de la fase orgánica se extrae con agua o disolución diluida de peróxido de hidrógeno. La disolución acuosa de peróxido de hidrógeno, así obtenida, se concentra habitualmente hasta una concentración en el intervalo de 30 a 80% en peso.

Mientras que en procesos de blanqueo en la fabricación de papel, así como en procedimientos de depuración de aguas residuales pasan a emplearse disoluciones acuosas de peróxido de hidrógeno, para la realización de procesos de oxidación de sustratos orgánicos utilizando peróxido de hidrógeno en presencia de un catalizador es a menudo necesario transformar la disolución acuosa de peróxido de hidrógeno primeramente en una fase orgánica. Conforme a ello, existe una demanda creciente de disoluciones de peróxido de hidrógeno orgánicas u orgánicaacuosas, las cuales puedan ser aportadas directamente, es decir, sin un previo aislamiento de una disolución acuosa de peróxido de hidrógeno, a un proceso de oxidación, el cual se lleva a cabo esencialmente en fase orgánica.

El documento EP 0 978 316 A1 enseña un procedimiento integrado para un proceso de oxidación catalítico de un sustrato orgánico, cuya primera etapa consiste en preparar peróxido de hidrógeno mediante síntesis directa a partir de hidrógeno y oxígeno en presencia de un catalizador de metal noble unido a un soporte y de un disolvente orgánico. La disolución orgánica de peróxido de hidrógeno obtenida en esta primera etapa se pone en contacto, en una segunda etapa que le sigue directamente a la primera, con el sustrato orgánico a oxidar en presencia de un catalizador de oxidación. En el marco del tratamiento de la mezcla de reacción de la etapa de oxidación, se recupera el disolvente empleado en la síntesis directa de H2O2 y se recicla a la primera etapa. El catalizador para la síntesis directa es un metal del grupo VIII, en particular paladio, sobre un soporte de carbón activo, el cual presenta grupos ácido sulfónico. El catalizador se emplea en forma suspendida, a saber en una cantidad en el intervalo de 10-6 a 10-2 mol de metal por cada medio de reacción. El disolvente en la síntesis directa es preferiblemente metanol. En el caso de los sustratos orgánicos a oxidar se trata de olefinas, hidrocarburos aromáticos, amoníaco y compuestos de carbonilo, los cuales se oxidan en presencia de un catalizador de silicalita de titanio. Un inconveniente de este procedimiento estriba en que en el caso del material de soporte para el catalizador empleado en la síntesis directa se trata de un carbón activo modificado, cuya preparación es compleja. Además de ello, el procedimiento requiere complejas medidas de filtración y de retorno del catalizador en suspensión. En una instalación técnica para la síntesis directa de peróxido de hidrógeno utilizando un lecho de catalizador a base de este catalizador unido a carbón activo en lugar del correspondiente catalizador en suspensión se podría producir una oxidación indeseada y, eventualmente, incontrolada del carbón activo por medio del ácido percarboxílico formado como producto secundario y podría conducir a un aumento del potencial de riesgo.

Un procedimiento asimismo integrado, que comprende una síntesis directa para la preparación de peróxido de hidrógeno y una epoxidación de una olefina, es conocido por el documento DE-OS 198 571 37 A1. En este caso, la síntesis directa tiene lugar en un medio alcohólico o acuoso-alcohólico, en particular metanol, el cual contiene en calidad de estabilizador un ácido mineral y un haluro de metal alcalino. Como se muestra en los ejemplos, con el empleo de un catalizador en suspensión y de una mezcla gaseosa de O2/H2 (92:8) se pueden obtener disoluciones metanólicas de peróxido de hidrógeno con un contenido en H2O2 en el intervalo de 2 a 6% en peso, y emplear en una etapa de epoxidación. Lo desventajoso de este procedimiento es que las mencionadas elevadas concentraciones de H2O2 evidentemente sólo pueden obtenerse cuando a través del medio de reacción se conduzca una corriente de gas a base de oxígeno e hidrógeno, la cual se encuentra ya en el intervalo de explosión. Por norma general, en procesos técnicos se intenta, sin embargo, trabajar por fuera del intervalo de explosión, con el fin de evitar complejos dispositivos técnicos de seguridad para la realización del procedimiento.

En la patente de EE.UU. 5.840.934 que se refiere asimismo a la síntesis directa para la preparación de peróxido de hidrógeno y una epoxidación de una olefina que sigue a la anterior, la concentración de H2O2 de la disolución metanólica de peróxido de hidrógeno obtenida en la síntesis directa en presencia de un catalizador de paladio y ácido sulfúrico así como bromuro de sodio en calidad de estabilizadores, se indica con un valor de 0, 15 ó 0, 35% en peso. En este caso, la síntesis directa tiene lugar por fuera del límite de explosión. En virtud de la baja concentración de H2O2 en la disolución metanólica de peróxido de hidrógeno, la epoxidación tiene lugar en presencia de una gran cantidad del disolvente, lo cual conduce a un bajo rendimiento de espacio-tiempo y, con ello, a costes de

funcionamiento incrementados.

La patente de EE.UU. 4.336.238 describe un procedimiento para la preparación de disoluciones de H2O2 en disolución orgánica-acuosa en presencia de un catalizador de soporte de Pd/C, el cual pasa a emplearse como catalizador en suspensión o como catalizador en lecho fijo. La mezcla gaseosa indicada en los ejemplos a base de H2 y O2 se encuentra siempre en el intervalo explosivo, lo cual es un inconveniente esencial. Bajo las condiciones de funcionamiento elegidas, con un catalizador en lecho fijo se consigue ciertamente una elevada productividad (kg de H2O2/kg de Pd·h) , pero la concentración de H2O2 se encuentra por debajo de 2% en peso. Otros inconvenientes de este procedimiento son la rápida desactivación del catalizador así como la evacuación del metal noble. En este documento se representa también la influencia de la concentración del ácido sobre la selectividad, la concentración de H2O2 y la actividad del catalizador. La actividad de un catalizador desactivado se puede aumentar de nuevo debido a que la concentración de ácido del medio acuoso-orgánico y/o la temperatura de reacción se aumentan claramente a lo largo de un intervalo de tiempo de varias horas. A continuación de esta activación parcial, la concentración del ácido y/o la temperatura pueden devolverse de nuevo a un valor que sea favorable en relación con la preparación de una disolución con una concentración elevada de H2O2. Lo desventajoso de este procedimiento es que se deben cumplir los requisitos, de tomar medidas complejas para la reactivación del catalizador así como para la recuperación de metal noble extraído con la disolución de H2O2, así como los problemas de seguridad provocados por el material de soporte de carbón activo.

Conforme al documento EP 0 049 806 A1, en la síntesis directa conocida por la patente de EE.UU. 4.336.238 se puede aumentar el rendimiento en H2O2 y reducir la extracción de Pd, cuando en lugar de agua se utiliza metanol como disolvente. Para la estabilización del peróxido de hidrógeno en metanol se añade sin embargo a éste formaldehído. La presencia de formaldehído en la disolución metanólica de peróxido de hidrógeno es desventajosa, sin embargo, en relación con el uso de la disolución orgánica de peróxido de hidrógeno, así obtenida, en calidad de agente oxidante, ya que pueden producirse reacciones secundarias y/o una disminución del rendimiento referido al peróxido de hidrógeno.

Conforme al documento DE-OS 196 427 70 se pueden obtener disoluciones orgánicas de peróxido de hidrógeno con un contenido en peróxido de hidrógeno de al menos 2, 5% en peso mediante síntesis directa utilizando mezclas de H2/O2 por fuera del intervalo explosivo, llevando a cabo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la preparación de una disolución orgánica u orgánica-acuosa de peróxido de hidrógeno mediante síntesis directa, en el que hidrógeno y oxígeno se conducen, en presencia de metanol, por encima de un lecho fijo a base de partículas de catalizador ligadas a un soporte o una mezcla a base de partículas con contenido en catalizador y exentas de catalizador, caracterizado porque se emplea una mezcla gaseosa no explosiva con contenido en H2 y O2 y un medio de reacción con contenido en metanol con un contenido en agua de hasta 20% en peso y un medio de reacción que contiene un bromuro y/o yoduro, con una solicitación en sección transversal de al menos 0, 3 m/h, se hace pasar por encima del lecho fijo, en que la mezcla de gas-líquido se conduce en isocorriente por encima del lecho fijo del catalizador, o se deja que el medio de reacción gotee por encima del lecho fijo del catalizador, y la mezcla gaseosa se conduce en isocorriente o en contracorriente a través del lecho fijo del catalizador.

2. Procedimiento según la reivindicación 1, caracterizado porque se utiliza un lecho fijo de catalizador, cuyas partículas presentan un diámetro menor que 2 mm, en particular menor que 0, 5 mm.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque el lecho fijo del catalizador se hace funcionar en un modo de proceder de lecho de goteo, y el medio de reacción se añade al lecho fijo con una solicitación en sección transversal en el intervalo de 0, 3 a 2 m/h, en particular de 0, 4 a 1 m/h.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se utiliza un medio de reacción en el que por cada l contiene 10-2 a 10-7 equivalentes, en particular 10-2 a 10-6 equivalentes de bromuro.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque se utiliza un medio de reacción que contiene un ácido de la serie de los ácidos minerales, exceptuado ácido clorhídrico, de los ácidos sulfónicos y ácidos fosfónicos en una cantidad de 0, 1 a 0, 001 equivalentes/1.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque se utiliza un catalizador fijado a un soporte, en el que en el caso del material de soporte se trata de un material oxídico o silicático, en particular un material de la serie Al2O3, SiO2, TiO2, ZrO2 y zeolitas, y en el caso del metal catalíticamente activo se trata de uno o varios metales nobles, en particular de aquellos de la serie de paladio, platino y oro, y pueden estar presentes elementos de la serie Rh, Ru, Ir, Cu y Ag en calidad de promotores.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque se utiliza un lecho fijo que se compone esencialmente de partículas de metales nobles, en particular partículas de Pd o partículas a base de Pd y uno o varios promotores tales como, en particular, Pt y/u oro, y partículas a base de un material oxídico o silicático.

8. Procedimiento para la oxidación catalítica de un sustrato orgánico de la serie de las olefinas, hidrocarburos aromáticos, que pueden presentar sustituyentes de la serie alquilo, alcoxi e hidroxilo, y compuestos de carbonilo con una disolución orgánica de peróxido de hidrógeno, caracterizado porque una mezcla gaseosa no explosiva con contenido en H2 y O2 y un medio de reacción con contenido en metanol con un contenido en agua de hasta 20% en peso y un medio de reacción que contiene un bromuro y/o yoduro, se hace pasar en isocorriente, con una solicitación en sección transversal de al menos 0, 3 m/h, por encima de un lecho fijo, a base de partículas de catalizador fijadas a un soporte o una mezcla a base de partículas con contenido en catalizador y exentas de catalizador, y la disolución de peróxido de hidrógeno orgánica, así preparada, que puede contener adicionalmente hasta 20% en peso de agua, se hace reaccionar con el sustrato orgánico en presencia de un catalizador de oxidación de la serie de las silicalitas de titanio, compuestos de vanadio, molibdeno y/o wolframio, en el que la disolución orgánica de peróxido de hidrógeno se prepara inmediatamente antes de la reacción con el sustrato orgánico.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Reactor químico catalítico que comprende una bandeja flotante, del 4 de Marzo de 2020, de HALDOR TOPS E A/S: Reactor catalítico que comprende un lecho de catalizador, dicho reactor comprende un distribuidor de fluido de bandeja flotante que distribuye una corriente de fluido de […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Bandeja de chimenea de alto rendimiento para un reactor de lecho fijo, del 1 de Enero de 2020, de SK INNOVATION CO., LTD: Bandeja de chimenea, que comprende una bandeja que tiene una serie de orificios pasantes, y una serie de chimeneas introducidas perpendicularmente en los orificios […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]