Proceso de infusión controlada de resina a presión atmosférica.

Un proceso para fabricar una parte de material compuesto que presenta un fracción de volumen de fibras elevado,

un espesor pre-determinado, y un espesor controlado usando una infusión de resina que comprende hacer fluir unaresina al interior de una preforma (14) sobre una superficie de conformación, comprendiendo el proceso las etapasde:

(a) compactar la preforma (14) con compactación cíclica hasta un espesor deseado, y

(b) retener el espesor deseado de la preforma al tiempo que se produce la infusión de la resina conservandouna presión de compactación neta apropiada sobre la preforma (14), en el que la presión de compactación netase consigue colocando un recipiente de alimentación de resina que contiene la resina bajo vacío parcial, en elque el vacío parcial se controla para mantener la presión de compactación neta,

en el que la presión de resina de entrada se controla haciendo que alcance un valor por debajo de la presiónatmosférica ambiental al tiempo que la presión de compactación neta se mantiene sobre la preforma.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/016794.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MODIN, ANDREW, E., HANKS,DENNIS,J, WOODS,JACK,A, HAWKINS,ROBERT D.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29L31/30 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Vehículos, p. ej. barcos o aviones o partes constitutivas de los mismos.

PDF original: ES-2391450_T3.pdf

Fragmento de la descripción:

Proceso de infusión controlada de resina a presión atmosférica

5 Campo técnico

La presente invención se refiere a una infusión de resina únicamente a vacío para fabricar materiales compuestos de resina reforzados con fibra, que implica la compactación de la preforma y el control de la presión de compactación neta de acuerdo con la reivindicación 1. El proceso preferido produce materiales compuestos que tienen fracciones de volumen de fibras elevado comparables a, o que superan a, las de los materiales compuestos convencionales fabricados en autoclave. Los materiales compuestos se pueden usar en aplicaciones aeroespaciales cuando se logran fracciones de volumen de fibras apropiado.

Antecedentes de la invención

Las industrias marina, automovilística, de transporte por camión, ferroviaria, aeroespacial, de defensa, de recreo, química, de infraestructuras y otras perciben los materiales compuestos para obtener ventajas derivadas de sus propiedades únicas, especialmente por estar libres de corrosión o por ser resistentes a la corrosión y por presentar una elevada proporción de resistencia con respecto a peso. Los materiales compuestos también son resistentes a la fatiga y al ataque químico. Ofrecen elevado potencial de resistencia y rigidez en los componentes ligeros de peso. No obstante, es necesario desarrollar procesos de fabricación de materiales compuestos que reduzcan de forma ostensible el coste de los materiales compuestos, especialmente las estructuras de gran tamaño, al tiempo que se conserva la elevada resistencia y rigidez.

Los procesos de moldeado en húmedo con molde abierto pueden fabricar materiales compuestos de gran tamaño mediante el uso de un proceso de moldeo de líquidos con una inversión de capital pequeña en herramentales de lado único, y con frecuencia pueden usar materiales de coste más bajo que los materiales fibrosos impregnados con resina (prepregs) . No obstante, la calidad y la uniformidad del producto varían de manera considerable. Los mejores de estos materiales compuestos todavía muestran baja calidad. El proceso también tiende a resultar hostil y presenta peligros para los trabajadores debido al riesgo de exposición a los disolventes y a las resinas.

Actualmente, los materiales compuestos de alto rendimiento se fabrican con prepreg. Las cintas tejidas o unidireccionales de los prepregs se colocan sobre un mandril de conformación ("molde") a mano o a máquina. Con frecuencia, se precisa el apelmazado entre los pliegues del material laminado para retirar el aire antes de que los

laminados sean introducidos en las bolsas de vacío (es decir, encerrados en una atmósfera inerte a vacío para extraer los volátiles emitidos liberados durante el curado de la resina) y consolidados (es decir, expuestos a temperatura elevada y presión en un ciclo de curado) en autoclaves o prensas con el fin de lograr componentes de volumen de fibras elevado. Típicamente, los materiales de prepreg resultan caros (especialmente los que usan fibra de carbono de módulo elevado) . Las materias primas de prepreg presentan períodos de caducidad limitados debido a que las resinas que impregnan las fibras continúan reaccionando ("avanzan") a temperatura ambiente. El avance de la resina afecta de manera negativa a las propiedades del material compuesto resultante. Con frecuencia, el trabajo con prepreg también da lugar a un material residual considerable.

Los autoclaves y las prensas empleados para la consolidación para aplicar presión a los prepregs laminados son

45 bienes de capital elevado que aumentan el coste final del material compuesto fabricado. El procesado tiene que centralizarse y llevarse a cabo por lotes, en el lugar de instalación del autoclave o la prensa. La carga y descarga del autoclave (a temperatura elevada, horno presurizado) normalmente se convierte en la etapa limitante de la velocidad. La localización del autoclave dicta el punto en el que se fabrican los materiales compuestos, de forma que la flexibilidad del proceso se ve perjudicada. Se requiere una instalación y una fuerza-trabajo dedicada, centrada alrededor del autoclave.

En algunas formulaciones, la resina del prepreg se lleva a cabo sobre la fibra en forma de laca o barniz que contiene reaccionantes monoméricos que producen el polímero deseado del material compuesto (es decir, prepregs del tipo PMR) . En otras formulaciones, la resina es un polímero de peso molecular relativamente elevado que se reticula

55 durante el curado para formar el polímero deseado. La resina se mantiene y se usa en su estado de manera que permanezca un líquido y que sea posible la impregnación sobre la fibra o el tejido. La reacción de los reaccionantes monoméricos o la reticulación del polímero (es decir, su avance) antes del ciclo de curado pretendido impacta de manera negativa sobre la calidad del material compuesto.

Las técnicas de moldeo en líquido tales como el moldeo por transferencia, la infusión de película de resina, el moldeo por transferencia de resina y el moldeo por inyección de reacción estructural (SRIM) típicamente requieren colorantes metálicos apareados costosos y autoclaves o prensas de elevado tonelaje. Generalmente, las partes producidas con estos procesos se encuentra limitadas en cuanto a tamaño y geometría.

65 La infusión de las preformas con resina húmeda con el uso de vacío (presión atmosférica) como única fuerza de accionamiento resulta conocida. Mientras que pueden existir ejemplos anteriores, el método Marco (patente de

EE.UU. 2.495.640) se usó por primera vez al comienzo de la década de 1940. Palmer (patente de EE.UU. 4.492.013) y Seeman (patente de EE.UU. 4.902.215) son ejemplos más recientes. Los inventores son conscientes de un número de otros enfoques que cubre la tecnología de los materiales compuestos en la bibliografía: RIRM, RIFT y UV-VaRTM. El proceso de infusión de vacío de bolsa doble (DBVI) de Boeing, descrito en la solicitud de 5 patente de EE.UU. 09/731.945, proporciona numerosas reivindicaciones relacionadas con el control de la infusión asistida por medio de vacío con un medio de distribución de resina, puertos múltiples o conductos. Seemann dispone de otras patentes que, en gran medida, tienen que ver con la integración de una matriz de distribución de resina en el interior de una bolsa re-utilizable, tal como las patentes de EE.UU. 5.052.906; 5.36.462; 5.439.635 y

5.958.325.

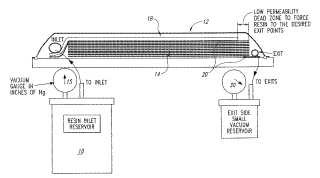

Las características físicas del proceso de infusión requieren una diferencia de presión a través de la preforma para accionar la infusión de la resina al interior de la misma. Los enfoques tradicionales producen la infusión de la resina a presión completamente atmosférica, es decir, el recipiente a partir del cual se extrae la resina se encuentra abierto a al atmósfera. Durante la infusión, a medida que la preforma se llena con la resina, la presión en el interior de la

bolsa de vacío (es decir, la lámina externa impermeable que contiene el flujo de resina durante la infusión) del volumen lleno se aproxima a la presión del exterior de la bolsa, concretamente a la presión atmosférica. Debido a que la infusión de resina sólo con vacío está basada exclusivamente en la sobre-presión de la atmósfera para apretar la pre-forma por debajo de la bolsa contra la superficie de conformación, este aumento de presión en el interior de la bolsa reacciona contra la presión atmosférica de encima. La diferencia restante de presión entre el interior de la bolsa y la presión atmosférica (es decir la presión de compactación neta) es toda la presión que sobra para empujar la preforma de fibra sobre la superficie de conformación. Este diferencial de presión varía dependiendo de un número de factores incluyendo el perfil del gradiente de presión, además de la permeabilidad de los materiales objeto de infusión, y la secuencia temporal de sujeción de líneas de entrada y salida. El espesor acabado de una preforma dada se encuentra relacionado directamente con su fracción de volumen de fibras acabado. El hecho de

conseguir una fracción de volumen de fibras elevado requiere la compactación de la preforma. La compactación se consigue por medio de prensado de la preforma contra la superficie de conformación. La acción apropiada de empujar la preforma contra la superficie de conformación durante y tras la infusión hasta que se produce el curado de la resina resulta crítica a la hora de obtener una estructura de elevado rendimiento que proceda de la misma, y que presente... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para fabricar una parte de material compuesto que presenta un fracción de volumen de fibras elevado, un espesor pre-determinado, y un espesor controlado usando una infusión de resina que comprende hacer fluir una

resina al interior de una preforma (14) sobre una superficie de conformación, comprendiendo el proceso las etapas de:

(a) compactar la preforma (14) con compactación cíclica hasta un espesor deseado, y

(b) retener el espesor deseado de la preforma al tiempo que se produce la infusión de la resina conservando

una presión de compactación neta apropiada sobre la preforma (14) , en el que la presión de compactación neta se consigue colocando un recipiente de alimentación de resina que contiene la resina bajo vacío parcial, en el que el vacío parcial se controla para mantener la presión de compactación neta,

en el que la presión de resina de entrada se controla haciendo que alcance un valor por debajo de la presión 15 atmosférica ambiental al tiempo que la presión de compactación neta se mantiene sobre la preforma.

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]