Preforma, PRF y procesos para producirlos.

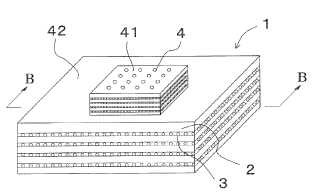

Una preforma (1) formada con una pluralidad de sustratos de fibra de refuerzo apilados unos encima de otros ycada uno fabricado de al menos hilos de fibra de refuerzo,

en la que cada uno de dichos sustratos de fibra de refuerzo está fijado en su estilo textil, en la que un material deresina (3), cuyo componente principal es una resina termoplástica, está interlaminado entre las capas de dichossustratos de fibra de refuerzo en dicha preforma (1), en la un contenido de dicho material de resina está en unintervalo del 1 al 20% en peso respecto a dicha preforma (1) caracterizada por que dicha preforma comprendeorificios de paso (4) que se extienden a través de una pluralidad de dichos sustratos de fibra de refuerzo en unadirección del espesor de dicha preforma (1), en la que no existe sustancialmente un extremo de corte del filamentode fibra de refuerzo en tales orificios de paso (4); y

en la que un diámetro corto de cada uno de dichos orificios de paso (4) está en un intervalo de 0,1 a 3 mm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2005/005864.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 2-1, NIHONBASHI MUROMACHI 2-CHOME, CHUO-KU TOKYO 103-8666 JAPON.

Inventor/es: WADAHARA,EISUKE, ASAHARA,NOBUO, ODANI,HIROSHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29B15/08 B29B […] › B29B 15/00 Pretratamiento de la materia a trabajar no cubierto por los grupos B29B 7/00 - B29B 13/00. › de agentes de refuerzo o de cargas (aspectos químicos C08J, C08K).

- B29B15/12 B29B 15/00 […] › de agentes de refuerzo de longitud indefinida.

- B29C43/12 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › utilizando sacos que rodean el material a moldear.

- B29C43/20 B29C 43/00 […] › Fabricación de objetos multicapas o multicolores.

- B29C43/36 B29C 43/00 […] › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C70/54 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2391828_T3.pdf

Fragmento de la descripción:

Preforma, PRF y procesos para producirlos

Campo técnico de la invención

La presente invención se refiere a una preforma usada para moldear un plástico reforzado con fibra (en lo sucesivo en este documento, denominado "PRF") , a un PRF obtenido a partir de la preforma, y a procesos para producirlos. Más específicamente, la presente invención se refiere a una preforma con excelente capacidad de impregnación de la resina de matriz y capaz de obtener un PRF que presente altas propiedades mecánicas y de calidad estable, un PRF obtenido a partir de la misma y a procesos para producirlos.

Antecedentes técnicos de la invención

Como un material de peso ligero y de alta resistencia, se presta atención a un PRF en diversos campos industriales, y en particular, se presta atención a un plástico reforzado con fibra de carbono (PRFC) desde el punto de vista de sus excelentes propiedades mecánicas, etc. Especialmente, en el campo de la aviación, la parte de aplicación de un PRF se está ampliando y es un material del que se espera un desarrollo adicional en el futuro.

En un plástico reforzado con fibra cuyas fibras de refuerzo son fibras de carbono continuas, aunque las propiedades mecánicas en el plano de los ejes de la fibra son excelentes, si se aplica un impacto parcialmente a una placa de PRFC, apilada con láminas de fibra de carbono, en la dirección de su espesor, se da el caso de que se genera una grieta entre las capas en la placa de PRFC por el impacto y las capas se separan unas de otras en la porción interlaminar y, por lo tanto, se han propuesto diversos métodos para reforzar la porción interlaminar.

En un PRF que usa tal placa de PRFC, como el método de producción típico del mismo, normalmente se usa una preforma, en la que sustratos de fibra de refuerzo se apilan en una forma de PRF a moldear previamente, pero existen los siguientes problemas cuando se inyecta una resina de matriz y se moldea el PRF. En concreto, puesto que generalmente una velocidad de impregnación de una resina de matriz en una preforma depende en gran medida de la porosidad de la preforma (la tasa de poros en una preforma) , en una condición donde un contenido en volumen de la fibra de refuerzo (la densidad volumétrica) es alta (denominada "forma casi neta") , la velocidad de impregnación se reduce debido a su pequeña porosidad. Adicionalmente, incluso en una condición de la misma porosidad, hay una característica en que la velocidad de impregnación en la dirección del espesor de la placa es mucho menor que aquella en la dirección en el plano del sustrato de refuerzo. Por lo tanto, en el modelo por

inyección de PRFC, particularmente cuando se realiza una pieza de moldeo de forma casi neta o una pieza moldeada de una placa gruesa, debido a que la velocidad de impregnación en la preforma es baja, el tiempo de ciclo para moldeador resulta largo, hay un problema de que la productividad resulta baja y, en el peor de los casos, hay un problema de que la impregnación no se ve contemplada en el tiempo de vida útil de la resina y queda una porción sin impregnar en el producto moldeado.

Como el método para reforzar la porción interlaminar entre las capas de sustrato, como se muestra en el Documento de Patente 1, hay un método para añadir un material de resina cuyo componente principal es una resina termoplástica a la porción interlaminar entre las capas de la fibra de refuerzo en la preforma, aumentando de esta manera la resistencia de la porción interlaminar. Puesto que este material de resina no solo tiene la ventaja de

45 reforzar la porción interlaminar si no también una función de enlazar y fijar los sustratos de la fibra de refuerzo entre sí en la preforma, también es un material muy eficaz para la producción de la preforma. El Documento de Patente 1 desvela una preforma de acuerdo con el preámbulo de la reivindicación 1.

Con respecto a la porosidad de esta preforma, sin embargo, en comparación con un sustrato de fibra de refuerzo convencional que no está provisto de material de resina al mismo contenido en volumen de fibra de refuerzo, debido a que la porosidad de la preforma se reduce en una cantidad correspondiente al volumen del material de resina en la preforma, hay un problema de que la capacidad de impregnación es mala. Adicionalmente, en una condición en la que el contenido en volumen de fibra de refuerzo (la densidad volumétrica) de la preforma es particularmente alta, debido a que se da el caso en el que la porción interlaminar se hace más fina, es decir, alcanza un estado similar a

55 una película incluso aunque se emplee cualquier forma del material de resina, hay un problema de que el material de resina presente en la porción interlaminar obstruye la resina de matriz que fluye en la dirección del espesor de la placa a impregnar en las capas de fibra de refuerzo. En concreto, aunque la preforma posee excelentes propiedades mecánicas diversas, particularmente en un caso donde se realiza una pieza moldeada a un alto contenido en volumen de fibra de refuerzo, es decir, una pieza moldeada en una condición de la denominada forma casi neta, o en un caso donde se moldea una preforma gruesa, hay un problema de que se requiera mucho tiempo en el proceso de impregnación de la resina de matriz.

Adicionalmente, en el Documento de Patente 2, también hay un método en el que las fibras de refuerzo se elevan por perforación con aguja, presionándose las fibras de hilo o bandas de fibra corta elevadas en la porción entre las 65 capas, y la resistencia a cizalla y la resistencia antiplano de la porción interlaminar aumenta en una condición donde las capas están enlazadas entre sí. En este método, la capacidad de impregnación en la dirección del espesor de la

placa aumenta por la capilaridad de las fibras elevadas, y la resistencia interlaminar puede aumentarse por el efecto de anclaje debido a las fibras elevadas. En este método, sin embargo, debido a que la elevación se realiza intentando cortar una parte de las fibras de refuerzo en el momento de la perforación con aguja, la resistencia disminuye en una cantidad correspondiente a las fibras cortadas. Adicionalmente, debido a que ocurre una

concentración de tensiones susceptible en la porción perforada, aunque hay una ventaja para aumentar la resistencia interlaminar, como su efecto secundario, hay un problema de que disminuyen las propiedades mecánicas básicas, tales como una resistencia a tracción y una resistencia a compresión en una dirección, dependiendo de la cantidad de fibras de refuerzo.

Documento de Patente 1: JP-A-2003-80607

Documento de Patente 2: JP-A-2003-39429

El documento US 5.246.520 desvela paneles o laminados compuestos perforados que comprenden esteras tejidas

de fibras de carbono mezcladas con fibra de una resina termoplástica y películas de la misma resina termoplástica entre medias. Los paneles compuestos se forman proporcionando materiales textiles tejidos en seco de carbono y una resina termoplástica en un molde e introduciendo películas de dicha resina termoplástica entre medias. Cerrando el molde mediante un mandril de púa en un lado del molde, que se ilustra en la Figura 3, y calentando el mismo a presión, se forman orificios que dan como resultado un panel compuesto perforado. El documento US 4.990.207 desvela un proceso para preparar artículos moldeados de PRFT en los que la cantidad de fibra de refuerzo es de aproximadamente el 55 al 65% en volumen, en el que las fibras incluyen fibras de vidrio, fibras de carbono y fibras de aramida. Los orificios de paso se forman dentro de los artículos moldeados mediante el uso de muescas. La longitud de una muesca que proporciona los orificios de paso puede variar de 2 a 10 mm y el intervalo entre las muescas puede ser de 12, 5 mm.

Divulgación de la Invención

Problemas a resolver por la Invención

Un objeto de la presente invención es resolver los problemas descritos anteriormente en las tecnologías convencionales y proporcionar un PRF excelente tanto en propiedades mecánicas diversas como en capacidad de impregnación de la resina de matriz, y de calidad más estable, una preforma usada para el mismo, y procesos capaces de producirlos con alta productividad, mejorando la capacidad de impregnación en la dirección del espesor de la placa de una preforma.

Medios para resolver los problemas

Para resolver el objeto descrito anteriormente,... [Seguir leyendo]

Reivindicaciones:

1. Una preforma (1) formada con una pluralidad de sustratos de fibra de refuerzo apilados unos encima de otros y cada uno fabricado de al menos hilos de fibra de refuerzo,

en la que cada uno de dichos sustratos de fibra de refuerzo está fijado en su estilo textil, en la que un material de resina (3) , cuyo componente principal es una resina termoplástica, está interlaminado entre las capas de dichos sustratos de fibra de refuerzo en dicha preforma (1) , en la un contenido de dicho material de resina está en un intervalo del 1 al 20% en peso respecto a dicha preforma (1) caracterizada por que dicha preforma comprende orificios de paso (4) que se extienden a través de una pluralidad de dichos sustratos de fibra de refuerzo en una dirección del espesor de dicha preforma (1) , en la que no existe sustancialmente un extremo de corte del filamento de fibra de refuerzo en tales orificios de paso (4) ; y en la que un diámetro corto de cada uno de dichos orificios de paso (4) está en un intervalo de 0, 1 a 3 mm.

2. La preforma (1) de acuerdo con la reivindicación 1, en la que un contenido en volumen de fibras de refuerzo Vpf 15 de dicha preforma (1) está en un intervalo del 45 al 62%.

3. La preforma (1) de acuerdo con la reivindicación 1 o 2, en la que un contenido en volumen de las fibras de refuerzo Vpf (%) de dichas preformas está en un intervalo de Vf-5 ≤ Vpf ≤ Vf+5 respecto a un contenido en volumen de las fibras de refuerzo Vf (%) de un PRF que se obtiene moldeando dicha preforma (1) .

4. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 y 3, en la que dicho material de resina (3) tiene una forma de partícula.

5. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 y 3, en la que dicho material de resina (3) 25 tiene una forma de un tejido de fibra de orgánica formado a partir de hilos de fibra orgánica.

6. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 5, en la que cada uno de dichos sustratos de fibra de refuerzo está formado en una lámina unidireccional estabilizada en forma en una condición donde dichos hilos de fibra de refuerzo están dispuestos en una dirección en paralelo entre sí.

7. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 5, en la que cada uno de dichos sustratos de fibra de refuerzo está formado como un material textil tejido unidireccional que tiene una forma en la que dichos hilos de fibra de refuerzo están dispuestos en una dirección en paralelo entre sí y que tienen una estructura textil en la que los hilos auxiliares están dispuestos en la otra dirección.

8. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 5, en la que cada uno de dichos sustratos de fibra de refuerzo está formado como un material textil tejido bidireccional que tiene una estructura textil en la que dichos hilos de fibra de refuerzo están dispuestos en paralelo entre sí en las direcciones longitudinal y transversal, respectivamente.

9. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 8, en la que cada uno de dichos sustratos de fibra de refuerzo está formado como un sustrato cosido multiaxialmente en el que los hilos de fibra de refuerzo dispuestos en paralelo entre sí forman capas y estas capas están integradas mediante hilos de coser.

45 10. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 9, en la que dicha preforma tiene una porción escalonada con un número de apilamientos diferente de el de dichos sustratos de fibra de refuerzo.

11. La preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 10, en la que dichos orificios de paso (4) están proporcionados localmente en posiciones arbitrarias en el plano.

12. Un plástico reforzado con fibra, PRF, moldeado por impregnación de una resina de matriz en una preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 10 y curado de la resina.

13. El PRF de acuerdo con la reivindicación 12, en el que un contenido en volumen de fibras de refuerzo Vf de dicho 55 PRF está en un intervalo del 45 al 70%.

14. El PRF de acuerdo con la reivindicación 12 o 13, en el que el uso de dicho PRF es un miembro estructural primario, un miembro estructural secundario, un panel externo o un panel interno de medios de transporte de un avión, un automóvil o un barco.

15. El proceso para producir una preforma usada para moldeo por inyección de una resina de matriz, en el que dicha preforma (1) se produce mediante al menos las siguientes etapas (A) a (E) realizadas en este orden:

(A) una etapa de apilamiento para formar una pluralidad de sustratos de fibra de refuerzo cada uno fabricado

65 de al menos hilos de fibra de refuerzo y apilamiento de una pluralidad de estos sustratos en un molde de preforma (71) ;

(B) una etapa de disposición para disponer un cuerpo apilado, formado mediante dicha etapa de apilamiento, en un molde de preforma (71) ;

(C) una etapa de calentamiento para calentar dicho cuerpo apilado y enlazar las capas respectivas, comprendiendo cada una un sustrato de fibra de refuerzo y un material de resina (3) que es una resina

termoplástica, en la que el contenido del material de resina termoplástica está en un intervalo del 1 al 20% en peso respecto a la preforma, al menos parcialmente;

(D) una etapa de enfriamiento para enfriar dicho cuerpo apilado;

(E) una etapa de penetración para formar orificios de paso (4) que se extienden a través de una pluralidad de dichos sustratos de fibra de refuerzo en una dirección del espesor de dicha preforma (1) , en el que

el proceso se realiza de manera que no existe un extremo sustancialmente cortado del filamento de fibra de refuerzo en dichos orificios de paso (4) y en el que un diámetro corto de cada uno de dichos orificios de paso (4) está en un intervalo de 0, 1 a 3 mm.

16. El proceso para producir una preforma (1) usada para moldeo por inyección de una resina de matriz, en el que dicha preforma se produce mediante al menos las siguientes etapas (F) a (K) realizadas en este orden:

(F) una etapa de apilamiento para formar una pluralidad de sustratos de fibra de refuerzo cada uno fabricado de al menos hilos de fibra de refuerzo y apilando una pluralidad de estos sustratos en un molde de preforma (71) ;

(G) una etapa de penetración para que el cuerpo apilado penetre en una pluralidad de dichos sustratos de fibra de refuerzo con una aguja o una púa (91) en una dirección del espesor de un cuerpo apilado formado mediante dicha etapa de apilamiento;

(H) una etapa de disposición para disponer dicho cuerpo apilado en un molde de preforma (71) ;

(1) una etapa de calentamiento para calentar dicho cuerpo apilado y enlazar las capas respectivas, comprendiendo cada una un sustrato de fibra de refuerzo y un material de resina (3) que es una resina termoplástica, en la que el contenido del material de resina termoplástica está en un intervalo del 1 al 20% en peso respecto a la preforma, al menos parcialmente;

(J) una etapa de enfriamiento para enfriar dicho cuerpo apilado;

(K) una etapa de retirada para retirar dicha aguja o dicha púa (91) en el que

el proceso se realiza de manera que no existe un extremo sustancialmente cortado del filamento de fibra de refuerzo en dichos orificios de paso (4) y en el que un corto diámetro de cada uno de dichos orificios de paso (4) está en el intervalo de 0, 1 a 3 mm.

17. El proceso para producir una preforma (1) de acuerdo con cualquiera de las reivindicaciones 15 y 16, en el que una aguja o una púa (91) que tiene una longitud de su eje corto de 0, 1 a 3 mm se usa en dicha etapa de penetración.

18. El proceso para producir una preforma (1) de acuerdo con cualquiera de las reivindicaciones 15 a 17, en el que un orificio de paso (4) se forma mientras se aplica una onda ultrasónica a una aguja o una púa (91) en dicha etapa de penetración.

19. El proceso para producir una preforma (1) de acuerdo con cualquiera de las reivindicaciones 15 a 18, en el que

45 una aguja o una púa (91) usada en dicha etapa de penetración se integra con una placa de presión dispuesta sobre dicho molde de preforma (71) o dicho cuerpo apilado.

20. El proceso para producir una preforma (1) de acuerdo con cualquiera de las reivindicaciones 15 a 19, en el que una longitud de una aguja o una púa (91) usada en dicha etapa de penetración se ajusta a una longitud igual a un espesor de una preforma requerida (1) y dicho espesor de preforma (1) se controla enlazando dicha aguja o dicha púa (91) entre una placa de presión dispuesta sobre dicho cuerpo apilado y dicho molde de preforma (71) .

21. El proceso para producir una preforma (1) de acuerdo con cualquiera de las reivindicaciones 15 a 20, en el que

uno de los moldes de preforma (71) a disponer es el material de embolsado y el otro es un molde macho o un molde 55 hembra.

22. El proceso para producir una preforma (1) de acuerdo con cualquiera de las reivindicaciones 15 a 21, en el que, en dicha etapa de calentamiento, dicha preforma (1) se presiona a una presión atmosférica encerrando dicho cuerpo apilado en dicho molde de preforma (71) en dicha etapa de disposición (B) o (H) previamente y reduciendo una presión en dicho molde de preforma (71) a una presión atmosférica aún menor.

23. Un proceso para producir un Plástico Reforzado con Fibra, PRF, usando una preforma (1) de acuerdo con cualquiera de las reivindicaciones 1 a 11 y mediante al menos las siguientes etapas (L) a (N) :

65 (L) una etapa de fraguado para disponer dicha preforma (1) en un molde (103) ;

(M) una etapa de inyección para inyectar una resina de matriz licuada en dicho molde para impregnar dicha

resina de matriz en dicha preforma (1) ; y

(N) una etapa de curado para curar dicha resina de matriz.

24. El proceso para producir un PRF de acuerdo con la reivindicación 23, en el que, en dicha etapa de fraguado (L) , 5 dicho molde (103) se forma mediante al menos un molde hembra o un molde macho y un material de embolsado.

25. El proceso para producir un PRF de acuerdo con la reivindicación 23 o 24, en el que, en dicha etapa de fraguado (L) , un medio de distribución de resina (105) se apila sobre una superficie más externa de dicha preforma (1) , y en dicha etapa de inyección (M) , después de que dicha resina de matriz se haya inyectado preferentemente en dicho

medio de distribución de resina (105) , la resina (3) se impregna en una dirección del espesor de dicha preforma (1) a través de dichos orificios de paso (4) , la resina (3) se impregna en una dirección del plano de dicha preforma (1) desde dichos orificios de paso (4) , de esta manera, y la resina se impregna sobre toda la preforma (1) .

Patentes similares o relacionadas:

Material de compuesto reforzado con fibra, del 6 de Mayo de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un material de compuesto reforzado con fibra construido al impregnar una capa de paquete de fibras laminada formada al laminar una pluralidad de capas […]

Procedimiento para producir un producto moldeado por inyección, producto moldeado por inyección correspondiente y uso de fibras de cáscara de girasol especialmente preparadas como aditivo, del 20 de Noviembre de 2019, de SPC Sunflower Plastic Compound GmbH: Procedimiento para producir un producto moldeado por inyección que comprende las siguientes etapas: (a) procesamiento de cáscaras de […]

Material de base preimpregnado, material de base laminado, procedimiento para producir material de base preimpregnado y proceso para producir plástico reforzado con fibra, del 10 de Abril de 2019, de TORAY INDUSTRIES, INC.: Material de base preimpregnado (P) que comprende numerosas fibras de refuerzo (F) dispuestas esencialmente en una dirección y una resina […]

Procedimiento para mejorar la adhesión entre un elemento de refuerzo y un material elastómero de la matriz, del 10 de Abril de 2019, de CONTINENTAL REIFEN DEUTSCHLAND GMBH: Procedimiento para mejorar la adhesión entre un elemento de refuerzo textil, especialmente un elemento de refuerzo que comprende fibras textiles o filamentos textiles […]

PROCESO DE ACONDICIONAMIENTO DE FIBRAS, INSTALACIÓN DE ACONDICIONAMIENTO DE FIBRAS Y CINTA DE FIBRA ACONDICIONADA OBTENIDA, del 25 de Enero de 2018, de TORRES MARTINEZ,MANUEL: Proceso de acondicionamiento de fibras, instalación de acondicionamiento de fibras y cinta de fibra acondicionada obtenida, en donde el proceso de acondicionamiento […]

PROCEDIMIENTO PARA LA OBTENCIÓN DE UNA BARBOTINA CERÁMICA PARA LA FABRICACIÓN DE HILOS PARA IMPRESIÓN 3D-FDM, BARBOTINA QUE SE OBTIENE E HILOS CERÁMICOS., del 9 de Noviembre de 2017, de UNIVERSIDAD DE CASTILLA-LA MANCHA: La presente invención es un procedimiento de obtención de una barbotina cerámica para la fabricación de hilos para impresión 3D-FDM que comprende añadir un polisacárido, […]

PROCEDIMIENTO PARA LA OBTENCIÓN DE UNA BARBOTINA CERÁMICA PARA LA FABRICACIÓN DE HILOS PARA IMPRESIÓN 3D-FDM, BARBOTINA QUE SE OBTIENE E HILOS CERÁMICOS, del 7 de Noviembre de 2017, de UNIVERSIDAD DE CASTILLA-LA MANCHA: La presente invención es un procedimiento de obtención de una barbotina cerámica para la fabricación de hilos para impresión 3D-FDM que comprende […]

MÉTODO DE PREVENCIÓN DE POROSIDAD EN PIEZAS DE MATERIAL COMPUESTO, del 28 de Octubre de 2013, de AIRBUS OPERATIONS, S.L: La invención divulga un método de prevención de porosidad en piezas de material compuesto, que se aplica cuando se realiza la etapa curado de […]

MÉTODO DE PREVENCIÓN DE POROSIDAD EN PIEZAS DE MATERIAL COMPUESTO, del 28 de Octubre de 2013, de AIRBUS OPERATIONS, S.L: La invención divulga un método de prevención de porosidad en piezas de material compuesto, que se aplica cuando se realiza la etapa curado de […]