PERFILES Y PANELES RETICULADOS ESTRUCTURALES PRETENSADOS Y POSTENSADOS DE ALTA RESISTENCIA FABRICADOS CON MATERIALES COMPUESTOS A BASE DE RESINAS TERMOESTABLES Y DIFERENTES TIPOS DE MATERIALES DE REFUERZO Y SU PROCESO DE FABRICACIÓN.

Mejoras introducidas en la patente de invención 2263308 "Perfiles estructurales pretensados de alta resistencia fabricados con compuestos de resinas termoestables y diferentes tipos de fibras de refuerzo y su proceso de fabricación".

Perfil, viga o panel reticulado estructural pretensado y postensado fabricado con resinas termoestables, como por ejemplo de Poliéster, Viniléster, Epoxi, Fenólicas, Acrílicas y Poliuretanos, reforzadas con fibras en configuraciones de hilos o tejidos, como por ejemplo de Vidrio, Basalto, Carbono y Aramidas.

Proceso de fabricación de los perfiles estructurales pretensados, fabricados con diferentes tipos de resinas y reforzados con fibras o hilos de refuerzo, incorporando al método de producción de pultrusión elementos tensores (cables acero o cables de materiales compuestos a base de resinas con fibras o hilos de refuerzo), que son tensados antes de su entrada en el molde por medio de los rodillos de tesado o tensores que frenan el avance de éstos, produciéndose el pretensado.

Perfil, viga o panel reticulado estructural postensado fabricado con resinas como por ejemplo Poliéster, Viniléster, Epoxi, Fenólicas, Acrílicas y Poliuretanos y reforzado con fibras o hilos, como por ejemplo de Vidrio, Basalto, Carbono y Aramidas postensado con elementos tensores tipo cables y/o barras corrugadas o sin corrugar de diferentes materiales, como por ejemplo de Acero o de materiales compuestos a base de resinas con fibras o hilos de refuerzo, alojadas en conductos especialmente fabricados durante el proceso de pultrusión.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200902393.

Solicitante: MARCOS DEZEUZE, Helena Isabel.

Nacionalidad solicitante: España.

Inventor/es: LAMTENZAN,JORGE DANIEL, MARCOS DEZEUZE,HELENA ISABEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/52 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Pultrusión, es decir, formación y comprensión por tracción continua a través de una matriz.

Fragmento de la descripción:

Perfiles y paneles reticulados estructurales pretensados y postensados de alta resistencia fabricados con materiales compuestos a base de resinas termoestables y diferentes tipos de materiales de refuerzo y su proceso de fabricación

Sector de la técnica

La invención se encuadra en el sector técnico de los perfiles o vigas y paneles reticulados estructurales fabricados a base de materiales compuestos de resinas termoestables y fibras de refuerzo, incorporando a estos perfiles o paneles reticulados, elementos tensores como cables y/o barras de refuerzo de diferentes materiales.

Estado de la técnica

Los perfiles y paneles reticulados estructurales fabricados con resinas termoestables reforzados con fibras poseen amplias posibilidades de diseño, alta resistencia mecánica, resistencia a ambientes corrosivos y bajo peso. Estas características son ideales para aplicaciones en las que son necesarias prestaciones que el hormigón o el acero no pueden aportar. Una de las limitaciones o desventaja frente a los materiales estructurales tradicionales se encuentra en su comportamiento a flexión, produciéndose deformaciones más elevadas que con vigas de hormigón o acero debido a su bajo modulo de elasticidad.

Esta invención se presenta como una mejora de la patente de invención presentada en el año 2003, con la referencia P200301260 y el número de publicación 2263308. La invención se centra en mejorar las características mecánicas de estos perfiles y paneles reticulados. Para ello se introduce en su diseño mejoras en el pretensado y se introduce el postensado a través de elementos tensores que incorporados a las vigas o paneles reticulados mejorando las cualidades mecánica de los mismos. Se obtiene de esta manera un perfil o panel reticulado pretensado o postensado con un comportamiento a flexión más favorable. Las prestaciones mecánicas de los perfiles y paneles reticulados fabricados a base de materiales compuestos tradicionales, se ven incrementadas con esta nueva invención, aumentándose de manera más significativa la capacidad portante y disminuyéndose igualmente de manera más significativa las deformaciones.

El objeto de esta patente abarca por tanto los perfiles estructurales y paneles reticulados pretensados y postensados fabricados con materiales compuestos avanzados como a su proceso de fabricación.

5 Descripción

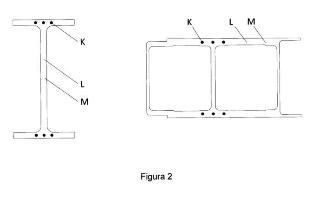

Los perfiles o vigas y paneles reticulados pretensados objeto de esta patente pueden estar fabricados con matrices de resinas plásticas termoestables, como por ejemplo de Poliéster, Viniléster, Epoxi, Fenólicas, Acrílicas y Poliuretanos, y reforzados con fibras o hilos como por ejemplo de Vidrio, Carbono, Basalto o Aramidas. Estos elementos estructurales vigas o perfiles pueden ser pretensados durante el proceso de fabricación o postensados (proceso posterior a su fabricación) . El tensado en todo caso se efectúa por medio de cables y/o con barras corrugadas o sin corrugar que también pueden ser fabricados a base de de materiales compuestos. Estos elementos tensores son fabricados como por ejemplo con resinas de Poliéster, Viniléster, Epoxi, Fenólicas, Acrílicas y Poliuretanos y reforzados con fibras o hilos como por ejemplo de Vidrio, Carbono, Basalto o Aramidas; en este caso se incorporan aditivos a los cables y/o barras corrugadas como por ejemplo Sílice u otros que permiten la adherencia correcta. Su distribución dentro de la pieza se indican en las figura 2 y figura 3.

El proceso de fabricación que será utilizado para la producción de los perfiles o vigas estructurales y paneles reticulados pretensados es una mejora del proceso tradicional de fabricación de vigas o perfiles por Pultrusion, puesto que se incorpora el pretensado por medio de cables y/o barras corrugadas incorporados a la fabricación, mejorando las características mecánicas de los perfiles.

Las fases principales del proceso de fabricación de perfiles estructurales pretensados compuestos de resina y fibras de refuerzo son las siguientes: Preparación e incorporación de las fibras guiadas Incorporación de los elementos tensores por medio de guías y rodillos tensores Impregnación de las fibra y elementos tensores con resina por medio de baño o inyección en molde Preformado del perfil y moldeado de la sección Arrastre de las vigas o perfiles ya terminados por medio del sistema de tiro. Corte de las vigas según medidas requeridas Un esquema del proceso se muestra en la figura 1 35 Para el caso del pretensado; las fibras de refuerzo dispuestas en bobinas, se incorporan y se dirigen hacia la zona de impregnación de resina atravesando estaciones de preformación donde estas fibras se distribuyen y guían debidamente hasta su entrada en el molde. La impregnación de las fibras se puede producir atravesando el baño que contiene la resina o por inyección de la resina en la primera sección del molde según los requerimientos de la pieza. Los elementos tensores son 5 también guiados adecuadamente e impregnados con la resina termoestable hacia la entrada del molde. Su posición dentro del perfil depende de la geometría del perfil o viga que se desea pretensar. Los elementos tensores (cables acero o cables de resinas con fibras o hilos) , son tensados antes de su entrada en el molde por medio de los rodillos de tesado o tensores que frenan su avance, introduciéndose dentro del 10 molde con una tensión de tracción superior al material compuesto de la viga en producción. Dentro del molde se produce la polimerización de la resina termoestable por medio de calor producido por resistencias que calientan el molde a temperaturas adecuadas según el tipo de resina utilizado. El calor suministrado da lugar a una reacción exotérmica que pone en marcha el proceso de polimerización o endurecimiento de la matriz. Finalmente, un perfil fabricado de material compuesto y pretensado totalmente polimerizado y con las dimensiones de sección requeridas, sale del molde arrastrado por el sistema de tiro que puede ser un sistema de remolque oruga o dos carros alternados para garantizar el movimiento continuo. La última etapa del proceso es el corte del perfil en longitudes adecuadas para su transporte, almacenamiento y manipulación, al igual que sucede con perfiles de otros materiales. El corte se realiza en la misma línea de producción mediante sistemas de corte automático.

El objeto de esta patente son también los perfiles postensados. Para este caso del postensado; se fabrican los perfiles de forma habitual sin pretensar, diseñando el ellos unos conductos longitudinales en el interior de los cuales y una vez fabricado el perfil, se alojan las barras de tesado o elementos tensores que pueden ser de acero o de un material compuesto por resina y fibras o hilos de refuerzo. Las barras de postensado llevan en cada extremo un sistema mecánico que permite su anclaje al perfil de composite. Por ejemplo se puede colocar una cuña en cada uno de los dos extremos de cada barra. En primer lugar se coloca la barra de postensado a través del perfil que se quiere comprimir. En segundo lugar se desliza una cuña desde cada extremo de cada barra de postensado. Posteriormente se traccionan las barras de postensado usando gatos mecánicos a la vez que se comprime al perfil de composite.

Cuando se alcanza por una parte la tracción deseada en las barras de postensado y por otra parte la compresión deseada en el perfil de composite, se retira el gato. En ese momento, las barras pretraccionadas tratan de acortarse pero este acortamiento se ve impedido por las cuñas de anclaje que quedan atrapadas en los extremos de las barras de postensado ya que no pueden penetrar dentro del perfil de composite. De esta manera se consigue que las armaduras de postensado queden permanentemente tesadas y el perfil pultruido comprimido.

La principal ventaja que se consigue con la introducción del pretensado y del postensado en los perfiles es el aumento de la rigidez global de la pieza, y principalmente el aumento de la rigidez a flexión. De esta manera las deformaciones producidas por una misma carga son menores en un perfil pretensado que en el mismo perfil sin pretensar. Además en esta patente se contemplan dos sistemas de postensado: por una parte el postensado con inyección del espacio entre las armaduras tesadas y el perfil pultruido y por otra parte el postensado sin inyección. Cuando se inyecta el espacio entre armadura tesada y perfil pultruido se consigue compatibilizar las deformaciones 15 de la armadura y del perfil.

Descripción de los dibujos

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión del proceso...

Reivindicaciones:

1. Perfil, viga o panel reticulado estructural pretensado y postensado fabricado con resinas termoestables, como por ejemplo de Poliéster, Viniléster, Epoxi, Fenólicas, Acrílicas y Poliuretanos, reforzadas con fibras en configuraciones de hilos o tejidos, como por ejemplo de Vidrio, Basalto, Carbono y Aramidas esencialmente caracterizado por el pretensado o postensado por medio de cables y/o barras corrugadas o sin corrugar de diferentes materiales, como por ejemplo de acero o de materiales compuestos a base de resinas termoestables con fibras o hilos de refuerzo.

2. Proceso de fabricación de los perfiles estructurales pretensados, fabricados con diferentes tipos de resinas y reforzados con fibras o hilos de refuerzo, esencialmente caracterizado por la incorporación al método de producción de pultrusión de los elementos tensores (cables acero o cables de materiales compuestos a base de resinas con fibras o hilos de refuerzo) , que son tensados antes de su entrada en el molde por medio de los rodillos de tesado o tensores que frenan el avance de éstos, produciéndose el pretensado.

3. Perfil, viga o panel reticulado estructural postensado fabricado con resinas como por ejemplo Poliéster, Viniléster, Epoxi, Fenólicas, Acrílicas y Poliuretanos y reforzado con fibras o hilos, como por ejemplo de Vidrio, Basalto, Carbono y Aramidas postensado con elementos tensores tipo cables y/o barras corrugadas o sin corrugar de diferentes materiales, como por ejemplo de Acero o de materiales compuestos a base de resinas con fibras o hilos de refuerzo, esencialmente caracterizado por el postensado de una o varias armaduras de material compuesto o de acero alojadas en conductos especialmente fabricados durante el proceso de pultrusión.

Patentes similares o relacionadas:

Paleta de composite y procedimiento de fabricación de la misma, del 29 de Julio de 2020, de Ceco Environmental IP Inc: Una paleta para eliminar los líquidos arrastrados en una corriente de gas, la paleta que tiene un perfil susceptible de formación por pultrusión, que comprende:

[…]

Paleta de composite y procedimiento de fabricación de la misma, del 29 de Julio de 2020, de Ceco Environmental IP Inc: Una paleta para eliminar los líquidos arrastrados en una corriente de gas, la paleta que tiene un perfil susceptible de formación por pultrusión, que comprende:

[…]

Aparato de pultrusión, del 15 de Julio de 2020, de Hexcel Composites GmbH & CoKG: Aparato de pultrusión, que comprende: a) una parte para recibir fibras, b) una parte para inyectar resina en las fibras, […]

Dispositivo de fabricación y método de fabricación para cinta de resina termoplástica reforzada con fibra, del 27 de Mayo de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un aparato para fabricar una cinta de resina termoplástica reforzada con fibra, comprendiendo el aparato: un dispositivo de impregnación de resina para impregnar un […]

Procedimiento en línea para la fabricación de un perfil de listón elástico para un somier, del 6 de Mayo de 2020, de OKE Group GmbH: Procedimiento en línea para la fabricación de un perfil de listón elástico para un somier, comprendiendo el perfil de listón elástico al menos […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Composición termoplástica con alta fluidez, del 12 de Febrero de 2020, de RHODIA OPERATIONS: Composición termoplástica con alta fluidez en estado fundido, que comprende como mínimo: (a) del 80 al 99.8 % en peso de matriz polimérica […]

SISTEMA Y METODO DE FABRICACION DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y METODO, del 23 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES, S.L: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema […]

SISTEMA Y MÉTODO DE FABRICACIÓN DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y MÉTODO, del 17 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES SL: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema y método. La […]