Método para detectar la cantidad de granos en un dispositivo de molienda.

Método para detectar una cantidad de granos en un depósito de un elemento de molienda rotatorio (MC),

comprendiendo dicho método las etapas de:

- suministrar (FORP1) al elemento de molienda rotatorio un primer momento de torsión de accionamientodurante un primer intervalo (T1) de un ciclo de molienda (CM);

- tener (CTM100) un primer valor indicativo de un periodo de rotación de dicho elemento de moliendarotatorio en el primer momento de torsión de accionamiento;

- suministrar (RP2) al elemento de molienda rotatorio, durante un segundo intervalo (T2) de dicho ciclo, unsegundo momento de torsión de accionamiento menor que el primer momento de torsión de accionamiento;

- medir (CTM50) un segundo valor indicativo del periodo relativo de rotación de dicho elemento de moliendarotatorio en el segundo momento de torsión de accionamiento,

- procesar (CDTR, CNFR) el primer y el segundo valor para generar información (ALR) indicativa de lacantidad de granos en el depósito.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2007/000348.

Solicitante: SAECO IPR LIMITED.

Nacionalidad solicitante: Irlanda.

Dirección: UNIT 1E, BLOCK 71, PARK WEST BUSINESS PARK NANGOR ROAD DUBLIN 12 IRLANDA.

Inventor/es: BOLOGNESI,Fabio, MILARDI,Massimiliano, ZIANI,Riccardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A47J31/40 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47J MATERIAL DE COCINA; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; APARATOS PARA PREPARAR LAS BEBIDAS. › A47J 31/00 Aparatos para preparar las bebidas (máquinas o instrumentos de menaje para colar los productos alimenticios A47J 19/00; preparación de bebidas no alcohólicas, p. ej. por adición de ingredientes a los jugos de frutas o de legumbres, A23L 2/00; teteras o cafeteras A47G 19/14; infusores de té A47G 19/16; fabricación de cerveza C12C; preparación de vino o de otras bebidas alcohólicas C12G). › Aparatos para preparar brebajes con medios de distribución capaces de añadir una cantidad medida de ingredientes, p. ej. de café, agua, azúcar, cacao, leche, té.

- A47J42/38 A47J […] › A47J 42/00 Molinillos de café; Molinos de especias. › Piezas o partes constitutivas.

PDF original: ES-2383341_T3.pdf

Fragmento de la descripción:

Método para detectar la cantidad de granos en un dispositivo de molienda La presente invención se refiere a dispositivos para moler granos de comida o similares, y particularmente, pero sin limitación, a dispositivos para moler granos de café. Un ejemplo de un dispositivo de este tipo se describe en el documento US6321506B.

Para los propósitos de la presente invención, por "grano" se quiere decir cualquier partícula o cuerpo de forma sustancialmente redonda que puede destinarse a la molienda a fin de pulverizarla. Ejemplos de granos pueden ser semillas, legumbres, granos de trigo o granos de café y otras partículas, no necesariamente comida.

Con referencia particular a la molienda de café, un dispositivo de molienda de café convencional, conocido comúnmente como el molinillo de café, está dotado habitualmente de un depósito, o tolva, adecuado para contener los granos de café que van a molerse y molinillos rotatorios que proporcionan la pulverización de los granos.

Durante la molienda, a medida que los granos de café disminuyen en la tolva, ésta necesita llenarse inmediatamente a fin de garantizar que el molinillo de café funcione a potencia nominal, y que se produzca una buena bebida de café. Para facilitar este funcionamiento de llenado de tolva, es bastante útil tener una indicación representativa de que los granos de café se están acabando.

Una máquina de café conocida prevé usar un dosificador dispuesto aguas abajo de un molinillo de café convencional, que es adecuado para recibir el polvo de café molido antes de usarlo para producir bebida de café. Este dosificador está dotado normalmente de un resorte mecánico que se libera cuando el dosificador está lleno de polvo de café, enviando así una señal de mando al molinillo de café para parar la molienda. Además, un sistema de control con el que está dotada esta máquina de café es adecuado para valorar cuándo esta liberación no se ha detectado durante un periodo de tiempo preestablecido y traduce este evento en información representativa del hecho de que el polvo de café ya no puede alcanzar la parte superior del dosificador, y esto permite llegar a la conclusión de que los granos de café se han terminado en la tolva. En este caso, la detección de la ausencia/presencia de granos de café se lleva a cabo de una manera indirecta, comprobando el dosificador en cuanto a la presencia de polvo de café molido. Este tipo de máquina de café tiene un inconveniente en el tamaño global del dosificador y en el coste extra tanto del dosificador como del sistema electrónico de control y detección.

A fin de salvar el inconveniente anteriormente citado, en las denominadas máquinas de café semiautomáticas, el molinillo de café está dotado de un sensor para detectar el consumo de corriente del molinillo de café en funcionamiento. También en este caso, un sistema de control asociado con el molinillo de café compara el valor de dicha potencia eléctrica con un valor umbral o de referencia. Normalmente, un molinillo de café consume una cantidad de potencia eléctrica proporcional al esfuerzo realizado por el mismo para moler el café, y este esfuerzo tenderá a disminuir a medida que disminuyan los granos de café que van a molerse. Particularmente, la corriente consumida tiene un valor inferior al valor umbral cuando el esfuerzo del molinillo de café es mínimo (es decir, cuando los granos de café ya se han acabado) . Por el contrario, la corriente consumida tiene un valor superior al valor umbral cuando el esfuerzo del molinillo de café todavía es alto porque la tolva todavía contiene una cantidad aceptable de granos de café.

Este segundo molinillo de café no es muy fiable ya que las variaciones en la corriente consumida no pueden diferenciarse bien para poder distinguir exactamente las dos condiciones (ausencia y presencia) de granos de café. Además, la selección del valor umbral para la corriente consumida resulta particularmente problemática e imprecisa ya que esta corriente eléctrica depende, por ejemplo, de la tensión de la red eléctrica a la que puede conectarse la máquina de café. Además, debe observarse que varios parámetros de diseño, entre otros, el valor umbral de la corriente consumida, que pueden establecerse durante la fabricación, están sometidos a, en algunos casos, desviaciones y variaciones que no pueden preverse sino que se descubren sólo durante la vida útil del molinillo de café. Además debe observarse que estos parámetros también pueden verse influenciados por el envejecimiento, debido principalmente a las condiciones de desgaste, al que está sometido un molinillo de café y que normalmente varía con cada dispositivo de molienda.

Un aspecto desventajoso adicional es también, en el presente caso, el tamaño global del sensor que detecta la corriente consumida, que es en realidad un hardware extra que, aún siendo de pequeño tamaño, requiere un espacio de alojamiento adecuado y también conlleva costes de fabricación e instalación adicionales.

El objetivo de la presente invención es proporcionar un método para detectar una cantidad de granos en un depósito de un dispositivo de molienda, que sea más fiable y simple que los métodos de detección de la técnica anterior mencionados anteriormente.

El objetivo de la presente invención se logra mediante el método de detección tal como se define y caracteriza en la reivindicación 1.

Las realizaciones preferidas de dicho método de detección son tal como se definen en las reivindicaciones dependientes adjuntas 2 a 23.

El objetivo de la presente invención es también un dispositivo de molienda tal como se define y caracteriza en la reivindicación 24.

La invención se comprenderá mejor a partir de la siguiente descripción detallada de una realización de la misma, que se da a modo de ejemplo no limitativo con referencia a las figuras adjuntas, en las que:

la figura 1 muestra esquemáticamente un dispositivo de molienda;

las figuras 2 y 3b muestran ejemplos de formas de onda representativas de la velocidad de rotación de un elemento de molienda que pueden procesarse mediante un método de detección según un ejemplo de la presente invención;

la figura 3a muestra un diagrama de la potencia de trabajo que puede proporcionarse al dispositivo de molienda con el método de detección según el ejemplo de la invención;

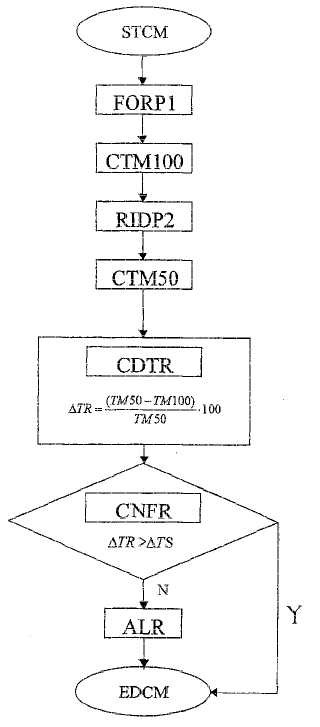

la figura 4 muestra un diagrama de flujo de varias etapas del método de detección según el ejemplo de la presente invención;

las figuras 5a y 5b muestran respectivos diagramas de potencia que puede proporcionarse al dispositivo de molienda según realizaciones alternativas del método según la invención, y la figura 6 muestra una tabla de valores numéricos que pueden usarse en un ejemplo adicional del método según la invención.

A continuación se describirá un ejemplo de dispositivo 1 de molienda para granos de café, o más simplemente, molinillo de café.

Con referencia al diagrama en la figura 1, un molinillo 1 de café comprende un motor eléctrico M dotado de un elemento de molienda rotatorio, por ejemplo un conjunto de molinillos MC, para pulverizar granos de café. Los molinillos MC, que se conocen per se, pueden ser cónicos o circulares y son adecuados para recibir los granos de café que van a pulverizarse provenientes de una tolva (no mostrada en la figura) que los contiene y dispuesta normalmente aguas arriba de los dos molinillos. Normalmente, el motor eléctrico M es un motor de CC que puede alimentarse eléctricamente, preferiblemente a 230 V.

Debe observarse que un engranaje de reducción MR puede interponerse ventajosamente entre el motor M y los molinillos MC. El engranaje de reducción MR, que se conoce per se, tiene la función de ajustar la variación en el número de revoluciones N de los molinillos MC con respecto al del motor, ante variaciones en la potencia suministrada al motor M. De hecho, siendo:

K la relación de engranajes del engranaje de reducción MR; iP la variación en la potencia que puede suministrarse al motor eléctrico; iN la variación en el número de revoluciones N del motor, se aplica la siguiente relación:

La relación de engranajes K es un valor constante mayor que 1 y de manera que para una alta variación en la potencia suministrada al motor (iP) le corresponde, en cualquier caso, una menor variación en el número de revoluciones del motor (iN) .

El molinillo 1 de café comprende además un... [Seguir leyendo]

Reivindicaciones:

1. Método para detectar una cantidad de granos en un depósito de un elemento de molienda rotatorio (MC) , comprendiendo dicho método las etapas de:

- suministrar (FORP1) al elemento de molienda rotatorio un primer momento de torsión de accionamiento durante un primer intervalo (T1) de un ciclo de molienda (CM) ;

- tener (CTM100) un primer valor indicativo de un periodo de rotación de dicho elemento de molienda rotatorio en el primer momento de torsión de accionamiento;

- suministrar (RP2) al elemento de molienda rotatorio, durante un segundo intervalo (T2) de dicho ciclo, un segundo momento de torsión de accionamiento menor que el primer momento de torsión de accionamiento;

- medir (CTM50) un segundo valor indicativo del periodo relativo de rotación de dicho elemento de molienda rotatorio en el segundo momento de torsión de accionamiento,

- procesar (CDTR, CNFR) el primer y el segundo valor para generar información (ALR) indicativa de la cantidad de granos en el depósito.

2. Método de detección según la reivindicación 1, en el que la etapa de procesamiento comprende una etapa de valorar (CDTR) una diferencia entre el primer y el segundo valor con el fin de generar una cantidad (iTR) representativa de un valor de desviación entre el primer y el segundo valor.

3. Método de detección según la reivindicación 2, en el que la etapa de procesamiento comprende además una etapa de comparar (CNFR) dicha cantidad (iTR) con un valor umbral (iTS) .

4. Método de detección según la reivindicación 3, que comprende además la etapa de señalizar (ALR) un estado de ausencia sustancial de cantidad de grano cuando dicha cantidad (iTR) es menor que el valor umbral (iTS) .

5. Método de detección según la reivindicación 1, en el que la etapa de suministrar el primer momento de torsión de accionamiento comprende la etapa de suministrar un primer valor de potencia de trabajo (P1) a un motor eléctrico (M) que acciona el elemento de molienda rotatorio.

6. Método de detección según la reivindicación 5, en el que la etapa de proporcionar un segundo momento de torsión de accionamiento comprende una etapa de llevar dicho motor eléctrico (M) desde el primer valor de potencia de trabajo (P1) hasta un segundo valor de potencia de trabajo (P2) , siendo dicho segundo valor de potencia de trabajo menor que el primer valor de potencia de trabajo.

7. Método de detección según la reivindicación 6, en el que los valores de potencia primero (P1) y segundo (P2) son un porcentaje de una potencia nominal que puede suministrarse al motor eléctrico M.

8. Método de detección según la reivindicación 7, en el que el primer valor de potencia de trabajo (P1) es igual a aproximadamente el 100% de dicha potencia nominal.

9. Método de detección según la reivindicación 7, en el que el segundo valor de potencia de trabajo (P2) es igual a aproximadamente un porcentaje de potencia nominal que está en el grupo de: el 50%, el 60%, el 70%.

10. Método de detección según la reivindicación 1, en el que dicho segundo momento de torsión de accionamiento es tal que se encuentra próximo a un momento de torsión de resistencia proporcionado por los granos cuando la cantidad de estos últimos en el depósito es tal que permite un funcionamiento a potencia nominal.

11. Método de detección según la reivindicación 1, en el que la etapa de tener un primer valor indicativo del periodo de rotación del elemento de molienda rotatorio comprende la etapa de medir el primer valor en una primera parte (iT1) del primer intervalo (T1) del ciclo de molienda (CM) .

12. Método de detección según la reivindicación 1, en el que la etapa de medir el segundo valor indicativo del periodo de rotación del elemento de molienda rotatorio se lleva a cabo en una segunda parte (iT2) del segundo intervalo (T2) del ciclo de molienda (CM) .

13. Método de detección según la reivindicación 11, en el que la etapa de medir el primer valor comprende la etapa de seleccionar la primera parte (iT1) sustancialmente al final del primer intervalo (T1) del ciclo de

molienda (CM) .

14. Método de detección según la reivindicación 12, en el que la etapa de medir el segundo valor comprende la etapa de seleccionar la segunda parte (iT2) sustancialmente igual al segundo intervalo (T2) .

15. Método de detección según la reivindicación 1, que comprende además la etapa de seleccionar el segundo intervalo (T2) sustancialmente al final del ciclo de molienda (CM) .

16. Método de detección según las reivindicaciones 11 y 12, en el que la etapa de medir el primer valor y la etapa de medir el segundo valor se obtienen usando medios de detección (SN) de un periodo de rotación del elemento de molienda rotatorio (MC) , estando asociados dichos medios de detección con el elemento de molienda rotatorio.

17. Método de detección según la reivindicación 16, en el que los medios de detección (SN) comprenden al menos un sensor adecuado para generar un pulso eléctrico al finalizar un periodo de rotación del elemento de molienda rotatorio (MC) , definiéndose dicho periodo de rotación basándose en al menos dos pulsos eléctricos secuenciales.

18. Método de detección según la reivindicación 16, en el que los medios de detección (SN) comprenden un par de sensores de efecto Hall.

19. Método de detección según la reivindicación 3, que comprende además una etapa de seleccionar el valor umbral (iTS) en un intervalo de valores que oscila entre un valor límite inferior y un valor límite superior.

20. Método de detección según la reivindicación 19, que comprende además una etapa de definir el valor límite inferior, representando dicho valor límite inferior una condición de ausencia de grano sustancial.

21. Método de detección según la reivindicación 20, que comprende además la etapa de definir el valor límite superior, siendo representativo dicho valor límite superior de una condición de presencia de grano.

22. Método de detección según la reivindicación 4, en el que la etapa de señalizar (ALR) un estado de ausencia de cantidad de grano sustancial comprende una etapa de activar, por medio de una interfaz de usuario, un dispositivo de señalización que va a asociarse con el elemento de molienda rotatorio, comprendiendo dicho dispositivo de señalización preferiblemente: una pantalla adecuada para visualizar un respectivo mensaje de alerta; o una alarma luminosa, tal como un led; o una alarma acústica, tal como un zumbador.

23. Método de detección según al menos una de las reivindicaciones precedentes, en el que los granos son granos de café.

24. Dispositivo (1) de molienda que comprende:

- un elemento de molienda rotatorio (MC) ;

- un motor eléctrico (M) asociado operativamente con dicho elemento de molienda rotatorio y adecuado para mover dicho elemento de molienda rotatorio;

- medios de detección (SN) de un periodo de rotación del elemento de molienda rotatorio, asociándose dichos medios de detección operativamente con dicho elemento de molienda rotatorio;

- un depósito dispuesto aguas arriba de dicho elemento de molienda rotatorio para contener los granos que van a pulverizarse durante un ciclo de molienda;

- una unidad de mando y procesamiento (UE) conectada a los medios de detección y al motor eléctrico;

caracterizado porque los medios de detección y la unidad de procesamiento son de tal manera que llevan a cabo etapas de medición y procesamiento de manera que el dispositivo (1) de molienda lleva a cabo las etapas del método de detección de al menos una de las reivindicaciones 1 a 23.

Patentes similares o relacionadas:

Sistema para preparar consumiciones de bebida, del 24 de Junio de 2020, de Koninklijke Douwe Egberts B.V: El sistema para preparar consumiciones de bebida, que comprende: un dispositivo de preparación de bebidas, y al menos un envase de suministro intercambiable […]

Conducto de enfriamiento para máquina de bebidas, del 10 de Junio de 2020, de Bedford Systems LLC: Una máquina de elaboración de bebidas que tiene un suministro de líquido precursor para proporcionar un líquido precursor utilizado para formar una bebida, incluyendo el […]

MÁQUINA EXPENDEDORA DE JUGOS DE FRUTA NATURAL PREPARADOS EN EL MOMENTO, del 4 de Junio de 2020, de GUTIÉRREZ SÁNCHEZ, Eduardo Rodrigo: La presente invención se refiere a una máquina expendedora de jugos preparados de fruta natural que comprende una estructura o armazón, un módulo de almacenamiento y […]

Dispensador de bebida caliente y fría, del 8 de Abril de 2020, de PEPSICO, INC.: Un aparato que comprende: una pluralidad de válvulas de agua caliente configuradas para controlar el suministro de agua caliente desde un tanque del calentador […]

DISPOSITIVO DE CÁPSULAS PARA LA ELABORACIÓN DE ZUMOS, del 12 de Marzo de 2020, de QUICKJUICE, S.L: La invención se refiere a una carcasa dotada de una zona de preparación de zumo, y otra para la dispensación,con elementos como un grifo, un alojamiento para vasos,una […]

Dispositivo para dosificación múltiple y cargador, del 11 de Marzo de 2020, de EKBERG EMBALLAGE AB: Un cargador de un dispositivo de dosificación múltiple para liberar una o varias dosis de un aditivo, caracterizado por que tiene un número de aberturas pasantes […]

Máquina de café para suministro de infusión de café con contenido reducido de cafeína, del 4 de Marzo de 2020, de KONINKLIJKE PHILIPS N.V: Máquina de café configurada para suministrar una infusión de café con contenido reducido de cafeína que comprende - un mezclador configurado para realizar […]

Mesa digital, del 19 de Febrero de 2020, de PEPSICO, INC.: Un sistema de dispensación para llenar el fondo de un recipiente con una bebida, el sistema de dispensación comprende: - un controlador […]